Scroll to:

Study of the effect of cutting modes on output parameters under high-speed steel turn-milling

https://doi.org/10.23947/2687-1653-2022-22-2-99-106

Abstract

Introduction. The article elucidates increasing the efficiency of turn-milling of powdered metal high-speed steel products. Turn-milling can be used as an alternative to the traditional turning method. The article describes advantages of the turn-milling method. A review of studies devoted to improving the surface quality of parts when turning by milling is given. The work aims at determining the effect of cutting modes on the surface roughness by the orthogonal turning method through milling powdered high-speed steel with a monolithic cutter.

Materials and Methods. Statistical analysis methods based on the creation of a mathematical model for predicting microgeometric deviations of the treated surface were used. An experimental research method was applied to verify the adequacy of the mathematical model. The experiment was planned according to the non-composite design proposed by Box and Behnken. The experiment was carried out on a turning machining center with a driving tool. Powdered highspeed steel BÖHLER S390 MICROCLEAN was used as sample material for the experiment. A monolithic carbide milling cutter served as a cutting tool. During the experiment, the cutting speed, milling width, and feed per tooth varied. The roughness of the treated surface was measured by a contact profilometer.

Results. A mathematical model of the formation of surface roughness depending on the processing modes was developed. During the experiments, the effect of cutting speed, tool feed, and radial cutting depth on the roughness of the treated surface was determined. It was established that the dependence of roughness on feed had a linear character over the entire investigated range of cutting modes. In turn, the dependence of roughness on the cutting speed and cutting width had a parabolic character. The results obtained allowed us to achieve the roughness of the treated surface Ra = 1.85 without reducing the processing performance. Discussion and

Conclusions. The developed mathematical model reflects the impact of cutting modes on the surface roughness when turning high-speed steel with a monolithic cutter. The results of the conducted research can be used to determine the optimal cutting modes that provide a given surface quality in the manufacture of real parts under the production conditions. It is recommended to continue the research with the control of additional output parameters, such as temperature and vibration. Reducing the effect of regenerative self-oscillations on the roughness of the treated surface can be reached through assigning the cutting modes based on the results of a modal analysis of the process system.

For citations:

Matlygin D.A., Savilov A.V., Pyatykh A.S., Timofeev S.A. Study of the effect of cutting modes on output parameters under high-speed steel turn-milling. Advanced Engineering Research (Rostov-on-Don). 2022;22(2):99-106. https://doi.org/10.23947/2687-1653-2022-22-2-99-106

Introduction. An alternative to the classical cutting process is turn-milling. The first attempts to describe this type of processing and its practical application took place in the first half of the twentieth century. In 1948, G. I. Granovsky described the kinematics of processing a cylindrical rotating part using a milling cutter [1]. In 1964, A. O. Ehtin described various methods of turn-milling, including milling with a tool with an axis parallel to the axis of the part, and milling with a cylindrical cutter with circular and tangential feeds [2]. Schultz and Spur are considered to be the founders of the practical application of this method. They divided turn-milling operations into two groups: orthogonal and tangential [3]. A significant contribution to the study of this technique was made by U. Karaguzel, M. Bakkal, and E. Budak, who studied the mechanics and thermal aspects of turn-milling. They also developed models to test the geometry of the process, kinematics and mechanics, and the quality of machined parts in orthogonal and tangential turn-milling operations [4].

When implementing the turn-milling operation, a challenging issue is to obtain high surface quality, first of all, to reduce roughness. The analysis of publications allowed us to identify the main directions in the study of ways to achieve high surface quality:

- study of the effect of eccentricity [5];

- determination of the profile of the cutting tool with multi-faceted indexable inserts with round and rounded cutting edges [6];

- study of the effect of temperature in the cutting zone [7];

- prediction of the wear resistance of the cutting edge when using the turn-milling operation [8].

It should be noted that in the above works, traditional structural steels were used as the materials under study. Investigations on high-speed steel, including those obtained by powder metallurgy, are not common. This limits the application of the advantages of turn-milling for the manufacture of rotating cutting tools [9]. This direction of machining can be attributed to the area, where turn-milling can give the greatest economic effect.

The surface quality is affected by the cutting tool used. In particular, the application of end mills with replaceable polyhedral plates does not always provide the required surface roughness [10]. It is important to note that the considered experimental part of the research was carried out on multi-purpose machines. However, turn-milling can also be used on turning machining centers with driven tools [11].

This work aimed at determining the effect of cutting modes on the surface roughness in the orthogonal method of turn-milling powdered high-speed steel with a solid cutter.

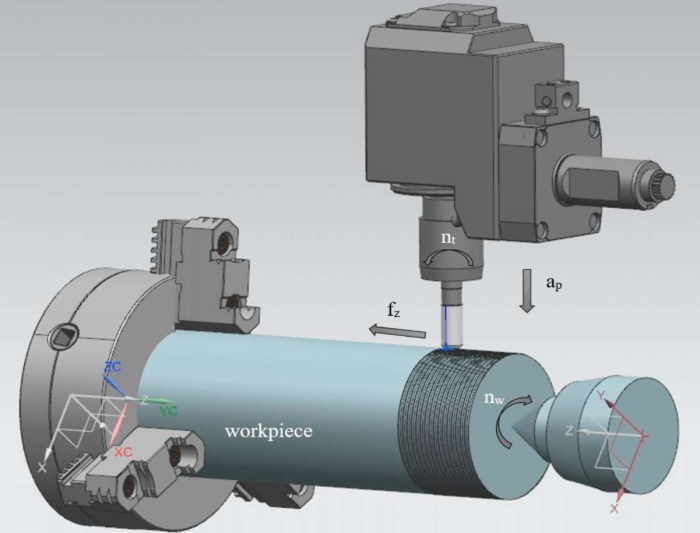

Materials and Methods. The experiment was carried out on a turning machining center with DMG NEF 400 drive tool (Fig. 1).

Fig. 1. Treatment zone during the experiment

Powdered high-speed steel BÖHLER S390 MICROCLEAN1 was used as the test material. The workpiece was a cylinder measuring 88.300 mm that was fixed in a three-jaw hydraulic chuck with preloaded center mounted in the tailstock of the machine (Fig. 2). Monolithic carbide milling cutter YG-1 GM999 12(R3)×12×32×75, z = 5 was used as a cutting tool. The treatment was carried out without the use of coolant. The roughness of the treated surface was measured using a stationary Taylor&Hobson Form Talysurf 200 profilometer.

Chemical composition of BÖHLER S390 MICROCLEAN steel:

1.64 % C; 0.60 % Si; 0.30 % Mn; 4.80 % Cr; 2.00 % Mo; 4.80 % V; 10.40 % W; 8.00 % Co.

Processing characteristics of BÖHLER S390 MICROCLEAN steel, presented in a scoring system of 5 points corresponding to the maximum values of the properties of this group of steels:

- compressive strength — 4;

- grindability — 3;

- hardenability — 4;

- viscosity — 4;

- wear resistance — 4.

Fig. 2. Scheme of orthogonal processing with YG-1 GMG19910 monolithic milling cutter

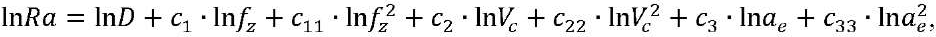

The mathematical model of the deviation of the surface roughness can be presented by the equation [11]:

where 𝑓𝑧 — feed, mm/tooth; Vc — cutting speed, m/min; ae — cutting width, mm.

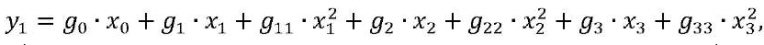

Rename this expression as follows:

where 𝑦1=ln𝑅𝑎; x0 — dummy variable; x1, x2, x3 — coded factor values; ɡ0, ɡ1, ɡ2, ɡ3 — constant coefficients.

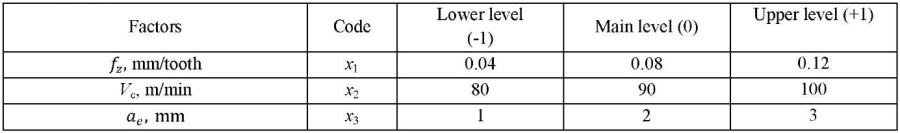

Encoding of variables is carried out according to the following relations:

where

— upper levels of factors;

— upper levels of factors;

— lower levels of factors;

— lower levels of factors;

— main levels of factors. The values of these parameters are presented in Table 1.

— main levels of factors. The values of these parameters are presented in Table 1.

Table 1

Values of experiment factor levels

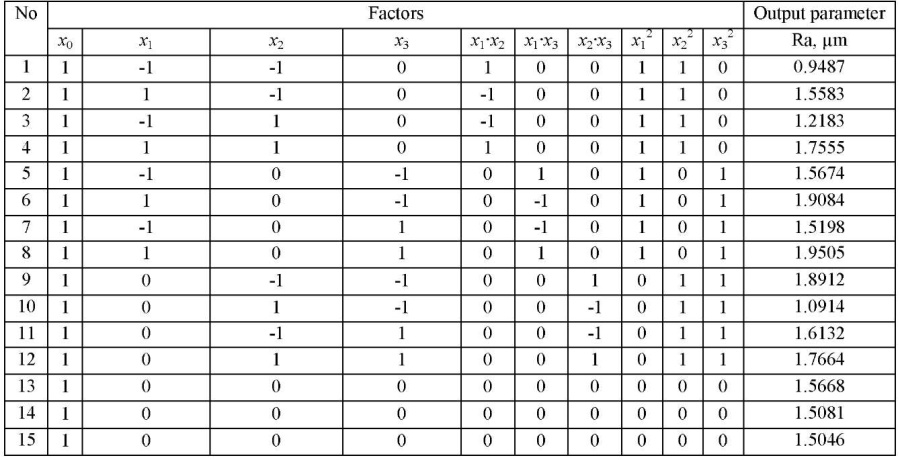

The experiment was planned according to the non-composite design proposed by Box and Behnken. This plan is a sampling of rows from a complete 3k type factor experiment. It includes 15 experiments. The matrix of the plan is shown in Table 2.

Table 2

Experiment Design Results Matrix

The coefficient vector is determined from the formula:

𝐵=(𝑋𝑇𝑋)−1𝑋𝑇𝑌.

Variances 𝑆2(𝑏𝑗) of the regression coefficient are found from the expression:

𝑆2(𝑏𝑗)=𝑐𝑖𝑖𝑆𝑦2,

where 𝑐𝑖𝑖 — diagonal elements of matrix XX-1; S2y — empirical regression variance.

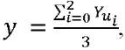

The average value and variance are determined by the vector of experiments at the center of the plan.

Average value:

where Yu — vector of response function values in the center of the plan.

Dispersion:

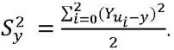

Based on the results of experiments carried out according to the plan (Table 2), it is possible to determine the constant coefficients of the equation:

where n0 — number of experiments in the center of the plan; u — number of parallel experiments in the center of the plan; y0u — value of the response function in the u-th experiment; N — number of experiments in the planning matrix; j — number of experiments in the planning matrix; i, l — factor numbers; xij, xlj — coded values of the i-th and l-the number of factors in the j-th experiment; yj — value of the response function in the j-th experiment.

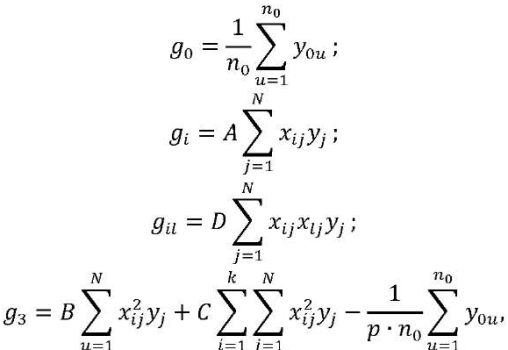

It follows from this: 𝑔0=1.388; 𝑔1=0.24; 𝑔2= −0.022; 𝑔3= 0.268; 𝑔11=2.413; 𝑔22=2.267; 𝑔33=3.072.

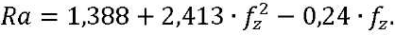

Thus, the model of the dependence of the deviation of the surface roughness on the processing parameters and the cutting width will have the form:

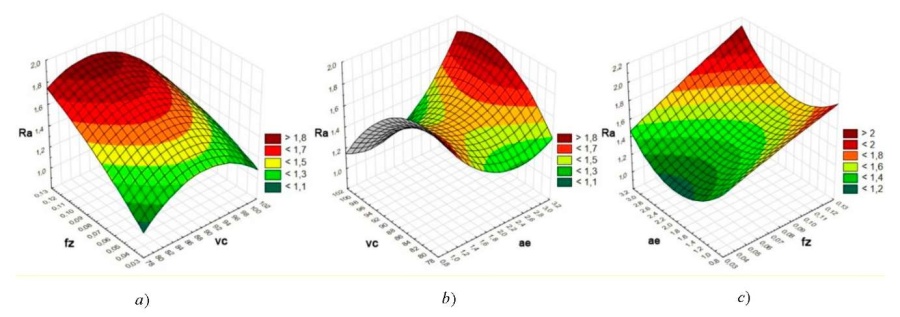

Research Results. The dependences of the surface roughness on the cutting modes are shown in Figure 3.

Fig. 3. Dependences of the deviation of roughness parameter Ra:

a — on feed to tooth fz and on cutting speed Vc;

b — on cutting speed Vc and milling width ae;

c — on milling width ae and feed to tooth fz

The analysis of the obtained results shows that the dependence of roughness on feed has a linear character over the entire investigated range of cutting modes (Fig. 3 a, b). At the same time, with an increase in feed, the roughness increases proportionally, which is consistent with the basic concepts of the cutting theory. The maximum value of the roughness parameter Ra is 1.85 μm, which corresponds to the most common requirements for finishing machining in mechanical engineering.

The dependence of roughness on the cutting speed Vc (Fig. 3 a, b) has a parabolic character with maximum roughness values in the range of cutting speeds of 90–95 m/min. This can be explained by the fact that in the specified range of cutting speeds, there is an effect of built-up material on the cutting edge. To verify this hypothesis, it is required to conduct additional studies with temperature control in the cutting zone and the use of a high-speed video camera to monitor the process of chip formation and possible build-up formation.

The impact of milling width ae on the surface roughness is also parabolic in nature (Fig. 3 b, c), but the maximum values of roughness are reached at ae = 0.25 mm and ae = 3 mm, and the minimum value is at ae = 1.8–2.2 mm. It can be assumed that in the specified cutting width range, the treatment process is less affected by regenerative vibrations, which also depend on the design and geometric parameters of the cutting tool.

As a result, it can be stated that with the established cutting modes, it was possible to achieve a surface roughness no higher than Ra = 1.85 without loss of process performance.

Discussion and Conclusions. A mathematical model has been developed reflecting the effect of cutting modes on the surface roughness through turn-milling of high-speed steel with a monolithic cutter. The results of the conducted research can be used to determine the optimal cutting conditions that provide a given surface quality in the manufacture of real parts under production conditions.

It is recommended to conduct additional studies with temperature control in the cutting area and vibrations. The assignment of cutting modes should be carried out on the basis of the results of the modal analysis of the technological system to reduce the effect of regenerative self-oscillations on the roughness of the treated surface.

1. M390–BÖHLER Russia. www.bohlernn.ru URL: https://www.bohlernn.ru/ru/products/m390/ (accessed: 14.12.2021).

References

1. Грановский, Г. И. Кинематика резания / Г. И. Грановский. — Москва : Машгиз, 1948. — 323 с.

2. Этин, А. О. Кинематический анализ методов обработки металлов резанием / А. О. Этин. — Москва : Машиностроение, 1964. — 324 с.

3. Schulz, H. Kräfte und Antriebsleistungen beim Ortagonalen Drehfräsen (Forces and Drive Powers in Orthogonal Turn-Milling) / H. Schulz, T. Lehmann // Werkstatt und Betrieb. — 1990. — Vol. 123. — P. 921–924.

4. Karaguzel, U. Process modeling of turn-milling using analytical approach / U. Karaguzel, M. Bakkal, E. Budak // Procedia CIRP. — 2012. — Vol. 4. — P. 131–139. https://doi.org/10.1016/j.procir.2012.10.024

5. An overview of turn-milling technology / Lida Zhu, Zenghui Jiang, Jiashun Shi, Chengzhe Jin // The International Journal of Advanced Manufacturing Technology. — 2015. — Vol. 81. — P. 493–505. https://doi.org/10.1007/s00170-015-7187-y

6. Harry Otalora-Ortega. Uncut chip geometry determination for cutting forces prediction in orthogonal turnmilling operations considering the tool profile and eccentricity / Harry Otalora-Ortega, Patxi Aristimuño Osoro, Pedro Arrazola Arriola // International Journal of Mechanical Sciences. — 2021. — Vol. 198. — Art. 106351. https://doi.org/10.1016/j.ijmecsci.2021.106351

7. Study on the relationship between material removal rate and tool flank temperature in orthogonal turn-milling / Koji Shimanuki, Akira Hosokawa, Tomohiro Koyano [et al.] // Journal of Advanced Mechanical Design, Systems, and Manufacturing. — 2021. — Vol. 15. https://doi.org/10.1299/jamdsm.2021jamdsm0043

8. Cutting Forces during Inconel 718 Orthogonal Turn-Milling / A. Felusiak-Czyryca, M. Madajewski, P. Twardowski [et al.] // Materials. — 2021. — Vol. 14. — P. 6152. https://doi.org/10.3390/ma14206152

9. Матлыгин, Г. В. Анализ прогрессивных технологий механообработки осевых режущих инструментов / Г. В. Матлыгин, А. В. Савилов, Т. В. Зарак // iPolytech Journal. — 2020. — Vol. 24(3). — P. 498–513. https://doi.org/10.21285/1814-3520-2020-3-498-513

10. Pyatykh, A. Improving effective output and hole processing quality based on cutting process dynamics estimation / A. Pyatykh // Journal Irkutsk National Research Technical University. — 2018. — Vol. 9. — P. 67–81. https://doi.org/10.21285/1814-3520-2018-9-67-81

11. The Impact of Cutting Modes on the Output Turn-Milling Parameters for High-Speed Steel / G. Matlygin, A. Savilov, A. Pyatykh, S. Timofeev // Mechanical and Corrosion Properties. — 2022. — Vol. 910. — P. 129–137. https://doi.org/10.4028/p-n6exa0

About the Authors

D. A. MatlyginRussian Federation

83, Lermontov St., Irkutsk

A. V. Savilov

Russian Federation

83, Lermontov St., Irkutsk

A. S. Pyatykh

Russian Federation

83, Lermontov St., Irkutsk

S. A. Timofeev

Russian Federation

83, Lermontov St., Irkutsk

Review

For citations:

Matlygin D.A., Savilov A.V., Pyatykh A.S., Timofeev S.A. Study of the effect of cutting modes on output parameters under high-speed steel turn-milling. Advanced Engineering Research (Rostov-on-Don). 2022;22(2):99-106. https://doi.org/10.23947/2687-1653-2022-22-2-99-106

JATS XML