Scroll to:

Increasing the Durability of Butt-Welded Joints Operating under Cyclic Loads in a Biaxial Stress Field

https://doi.org/10.23947/2687-1653-2022-22-3-232-241

Abstract

Introduction. In sheet and hull structures operating under pressure, destruction, as a rule, is localized along the transition line from the base metal to the weld metal. Methods of increasing the durability of butt-welded joints, which are aimed at reducing stress concentration and creating favorable residual compression stresses, are described.

Materials and Methods. The tests were carried out on an installation for biaxial bending, which created a biaxial stress field. Factory-made coupons and samples with an additionally processed transition zone from the weld metal to the base metal were tested. The effectiveness of further processing is shown by the following methods:

– abrading;

– grit hardening;

– abrading with grit hardening;

– melting of the fusion line in argon without filler wire;

– melting of the fusion line in argon with filler wire EP-410U;

– melting of the fusion line without filler wire with plastic deformation between narrow rollers.

Results. The origin, development of destruction, and its features were analyzed using different methods of further processing of joint welds. Confidence spans (95 %) of the origin and development of failures for joint welds and base metal were calculated. The efficiency of the proposed methods for further processing was evaluated.

Discussion and Conclusions. An analysis of the effectiveness of methods for increasing the durability of butt-welded joints has shown that the creation of a smooth transition from the weld metal to the base metal reduces significantly the stress concentration. This provides increasing the number of cycles before the onset of destruction and the survivability of compounds. Due to compressive stresses in the near-weld area, it is possible to increase the durability of joint welds. The most effective methods of further processing of welds combine the reduction of stress concentration and the creation of residual compression stresses. The high-tech solution is remelting the transition zone in an argon medium with an additional EP-410U filler wire.

Keywords

For citations:

Lyudmirsky Yu.G., Leonov V.P., Assaulenko S.S. Increasing the Durability of Butt-Welded Joints Operating under Cyclic Loads in a Biaxial Stress Field. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):232-241. https://doi.org/10.23947/2687-1653-2022-22-3-232-241

Introduction. Welded hull and shell structures operating under pressure are widely used in shipbuilding, chemical, power engineering and other industries. Reducing the metal consumption of such structures while increasing their efficiency is a critical task [1–4]. To reduce the weight of structures, it is required to use stronger materials under stresses close to the yield point. In this case, special requirements are put forward for the implementation of welded structures to ensure high structural strength. In other words, it is required to develop measures that increase the durability of structures to values close to the indicators of the base metal.

The work is aimed at studying the possibilities of increasing the durability of welded joints operating under cyclic loads in a corrosive environment (3 % NaCl solution), with the help of additional processing of joints.

Materials and Methods. Butt-welded joints were made of chromium-nickel-molybdenum steel. Preliminary heat treatment of sheet material provided yield limits of 900 MPa; 1,100 MPa; 1,150 MPa. The tests [5][6] were carried out with a biaxial stress field and simultaneous action of repeated static loads in a corrosive environment (3 % NaCl solution). Manual multi-pass welding was performed with low-alloy electrodes 48H 11, 48H13, and austenitic electrodes EA 981/15. The failure nucleated from the stretched fibers, so the stress state was studied on the stretched surface of the sample. The stresses were determined by calculation. They were measured with a lever Huggenberger tensometer and tensoresistors with a base of 5 mm at a distance of 10 mm from the weld. If the measured stress values differed from the calculated values by more than 5 %, the pressure under the sample was corrected.

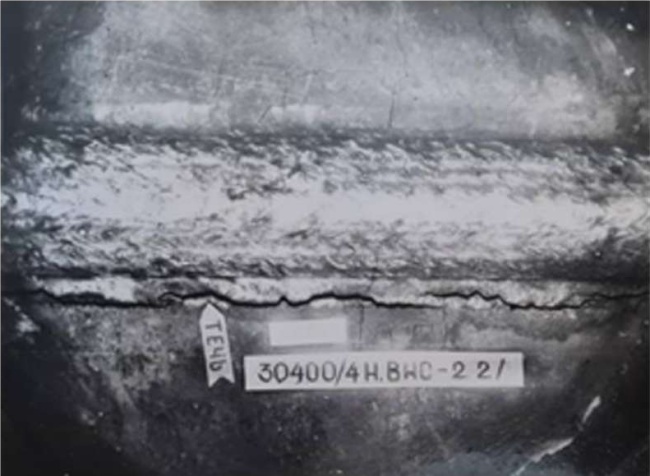

The failure of welded joints was localized along the transition line from the base metal to the weld metal, as shown in Figure 1.

Fig. 1. Fracture pattern of the butt-welded joint (photo of the authors)

The main reasons for the decrease in the working capacity of welded joints compared to sheet metal [7–11]:

- geometric stress concentration;

- residual welding stresses;

- deterioration of the structure and properties of the base metal in the near-weld area under the influence of the thermal welding cycle.

The influence of each of these factors can be partially or completely neutralized.

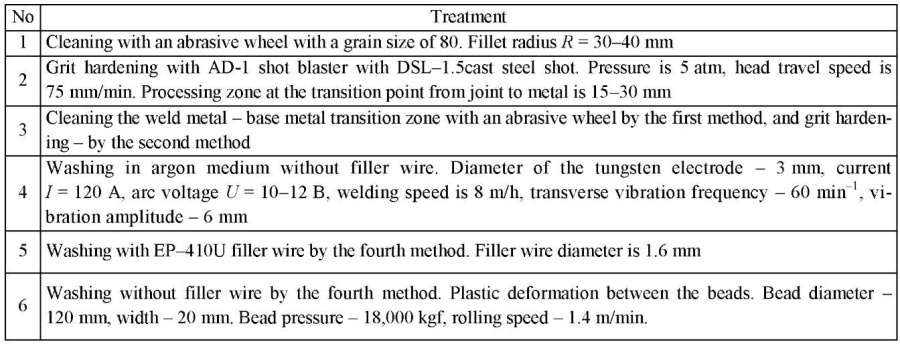

At the Department of “Machines and Automation of Welding Production”, DSTU, butt-welded joints of high strength steels have been tested by various post-treatment methods for many years (Table 1). The experiments corresponded to the loading conditions of real structures.

Table 1

Techniques of additional treatments of butt-welded joints

in the transition zone from the joint to the base metal

Physical and metallurgical processes occurring under welding cannot be modeled in full. Therefore, the tests were carried out on full-scale butt-welded joints with full preservation of the factory welding technology and geometric parameters of the joints. Low-cycle fatigue of welded joints was studied on samples in the form of disks with a diameter of 550 mm and a thickness of 30 mm on UDI–550 installation [12]. They were pivotally fixed along the contour and loaded with hydrostatic oil pressure. Under the action of hydrostatic pressure, the disk was axially bent. Compression stresses appeared on the inner surface, tensile stresses appeared on the outer surface, and a corrosive medium, a 3 % aqueous solution of sodium chloride, affected it. The samples were tested under repeated static loading with a frequency of 10 cycles/min.

The maximum stresses occurred in the central part of the samples. On a large surface, the statistical probability of the occurrence and development of failure is higher, which in general brings the test conditions closer to the real working conditions of the loaded hull structures.

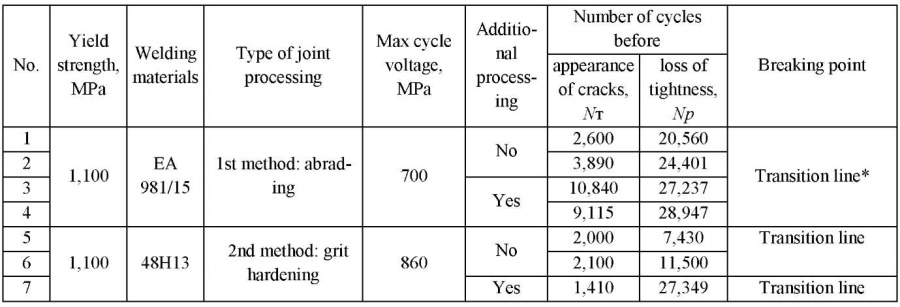

Research Results. Table 2 shows the test results of samples after additional processing of welded joints under cyclic loading.

Table 2

Influence of additional methods of processing butt-welded joints on performance characteristics

Additional processing of welded joints by the 1st and 4th method (Table 1) reduced the stress concentration through increasing the interface radius of the weld metal and the base metal.

The 2nd method created small compressive stresses in the weld area, but practically did not change their concentration. An alternative to the proposed method is rolling the transition zone, presented in [13].

The third, fifth and sixth methods, in addition to reducing the stress concentration, made it possible to obtain favorable residual compression stresses in the transition zone from the weld metal to the base metal.

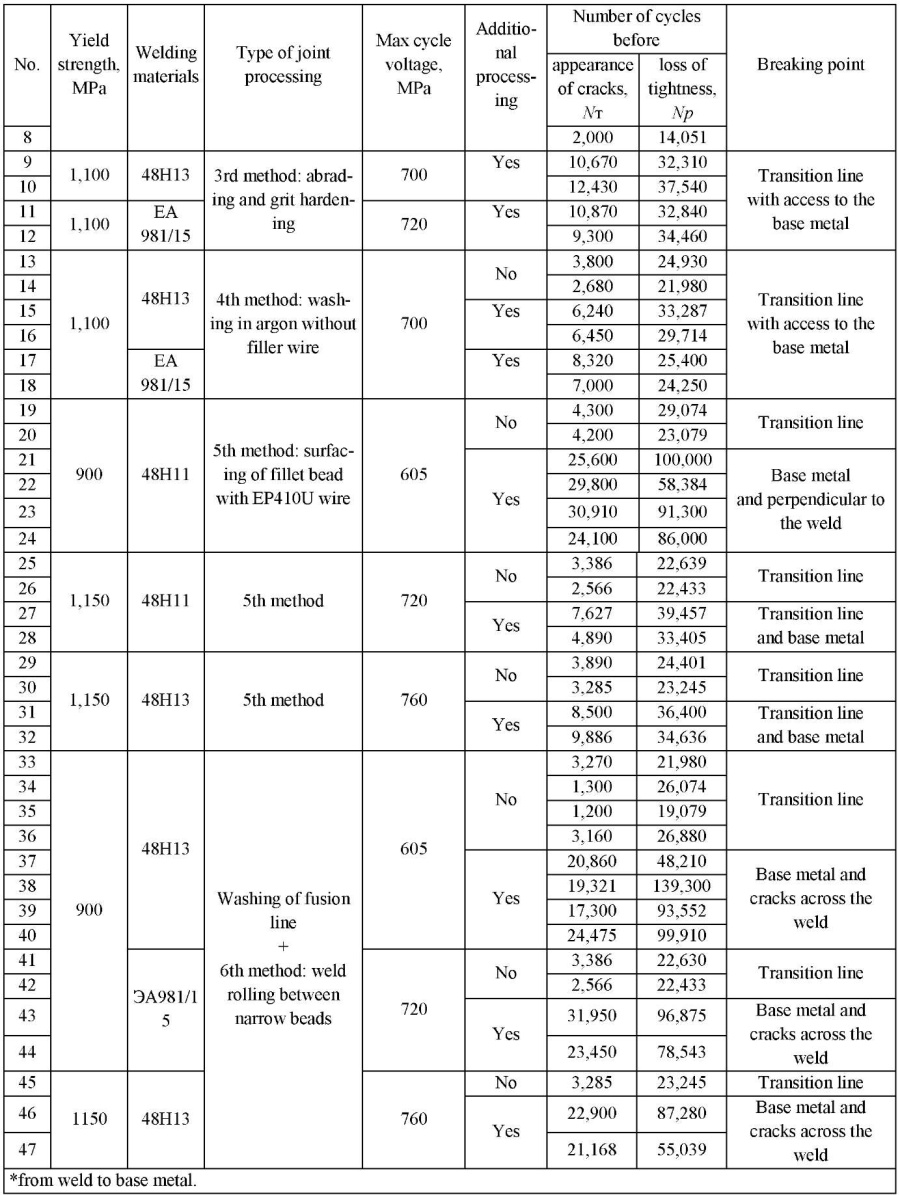

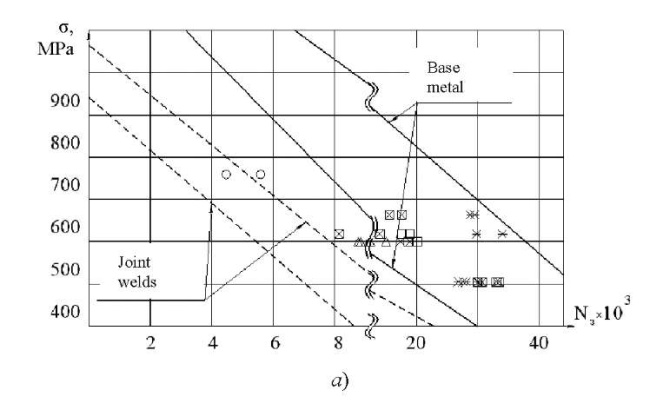

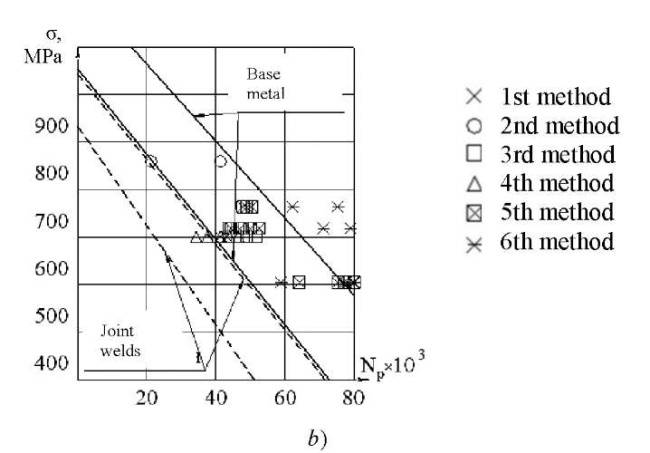

Figure 2 a shows the confidence intervals (95 %) of the failure initiation, and Figure 2 b — intervals before failure for welded joints (dotted lines) made according to the factory technology, and for the base metal (solid lines). The intervals were plotted according to the data from Table 2.

Fig. 2. Comparison of the operability of the base metal

and butt-welded joints under repeated static loading:

a — number of cycles before appearance of cracks;

b — number of cycles before failure

The spread of values of resistance to damage and durability of butt-welded joints (Fig. 2 a) and the base metal (Fig. 2 b) depending on the maximum stresses at zero pulsating loading cycle are presented.

It can be seen that the resistance to the failure nucleation Nз and the durability of butt-welded joints before failure Nр (in this case, before the loss of tightness) is much less than that of the base metal.

To determine the compressive stresses generated in the joints as a result of processing, residual stresses were measured. This method is described in [14][15].

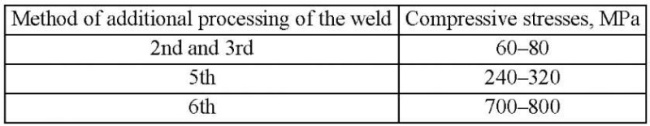

Table 3 presents the results of measurements of residual stresses in the direction perpendicular to the axis of the weld on the surface of the welded joints in the near-weld zone.

Table 3

Residual compression stresses in the interface zone of weld metal

and base metal, depending on the additional processing methods

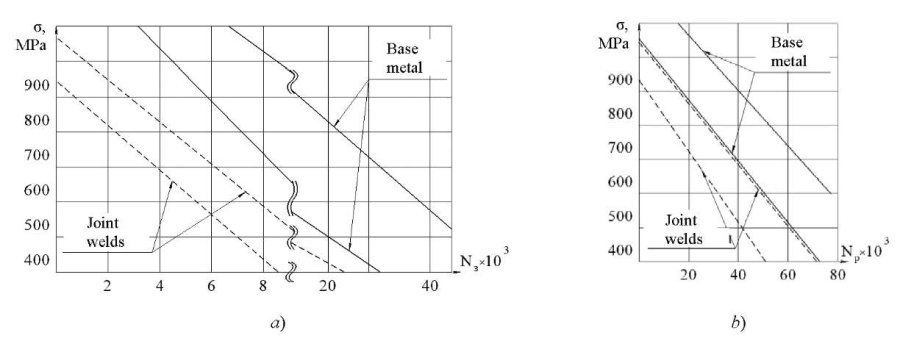

According to Table 2 and Figure 3, it is possible to judge the effectiveness of various methods of additional processing of welded joints operating under cyclic loading.

Fig. 3. Efficiency of methods of additional processing

of the weld metal – base metal interface zone:

a — number of cycles before cracks appear;

b — number of cycles before failure

Figure 3 shows the results of testing samples of butt-welded joints processed in different ways. Figure 3 a shows the confidence areas of the spread of values before the initiation of the destruction of the base metal and butt-welded joints without additional processing. Figure 3 b shows the same areas before the destruction of the samples (before loss of tightness).

Dressing the weld metal — base metal transition zone increased the resistance to the fracture nucleation due to a decrease in the concentration of stresses (Table 2). However, this method did not practically affect the fracture geometry. Cracks nucleated and developed along the interface line of the weld metal and the base metal.

Samples had a similar fracture pattern, in which the fusion line of the weld and base metal was washed by an arc in argon without a filler metal (4th method). This caused a decrease in stress concentration. As a result, the resistance to the failure nucleation increased. At the same time, the resistance to the development of fracture did not practically change (Fig. 3). The 4th method is more technologically advanced compared to the 1st one, since it does not require additional equipment other than welding.

Grit-hardening (2nd method) did not practically affect the damage resistance, determined by the number of cycles before the appearance of a visible crack — Nт, but increased the survivability — the number of cycles that the sample withstood after the formation of the first crack until it lost its bearing capacity (leak). This is due to the fact that grit-hardening does not guarantee uniformity of the surface deformation of the metal, specifically, at the junctions with undercuts, surges, craters, and non-melting outlines of the weld. It is here that failure starts. However, in places of smooth coupling of the weld metal and base metal, shot blasting, which caused the greatest compression stresses, prevented the formation of an extended main crack, which increased the resistance to the development of destruction.

To increase the efficiency of the grit-hardening, the 3rd method was proposed. Abrading was performed by the 1st method, and then shot blasting followed. In comparison to the 2nd method, the durability of the samples increased by about 20 % before the onset of fracture and before the loss of tightness. Comparison of the 1st and 3rd methods showed that the number of cycles before the fracture nucleation did not actually change, but the number of cycles before fracture (loss of tightness) increased by 20 %.

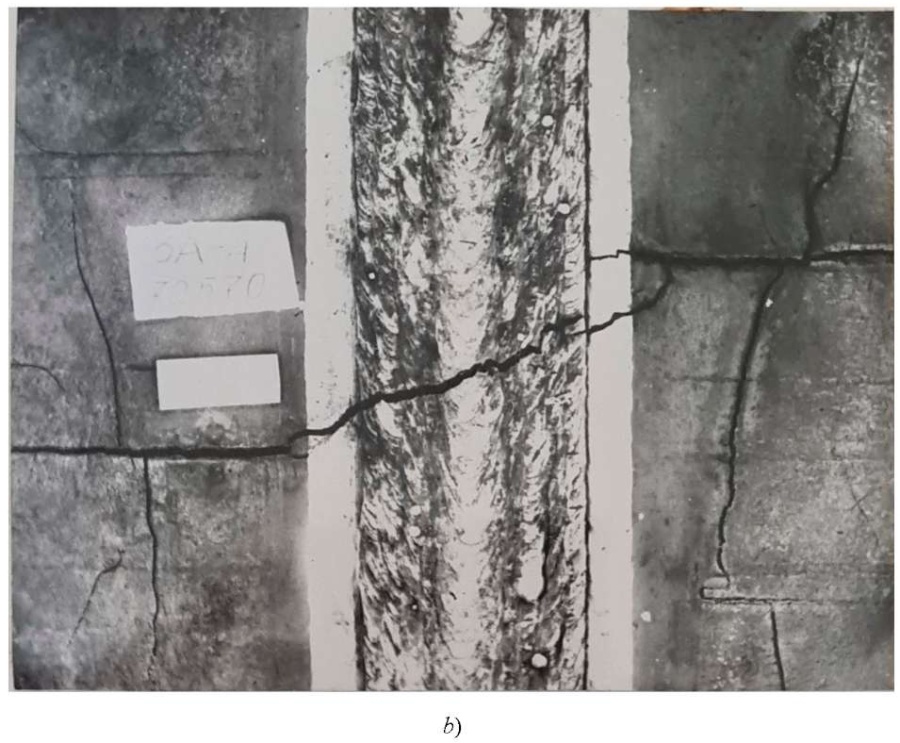

The 5th method [16] was washing with an EP–410U filler wire with a diameter of 1.6 mm. When cooled (140 оС and below), the fillet beads underwent martensitic transformations. When cooled to room temperature, the volume increased by 1.5 % in total [11]. As it was shown earlier, this causes the appearance of residual compression stresses up to 300 MPa. Fillet beads with an increased specific volume contributed to an increase in damage resistance and the development of failure, i.e., an increase in survivability. In such joints, the first cracks appeared either on the base metal, away from the weld, or simultaneously along the transition line from the weld to the base metal (Table 2). Cracks found on the fusion line, as a rule, developed at a low rate, failure was caused by crack coalescence in the base metal and in the welded joint. The typical appearance of the welded joints, additionally processed by the 5th method, after the test is shown in Figure 4.

Fig. 4. Destruction of a butt-welded joint made by the 5th method (photo of the authors)

The considered type of treatment reduces the stress concentration along the entire length of the weld and creates favorable residual compression stresses in the area of the fillet beads with an increased specific volume.

The action of compressive stresses inhibits the fracture nucleation. With the development of cracks along the fillet bead, the action of transverse compressive stresses is no longer effective and is partly eliminated. This can explain the absence of the influence of beads of increased specific volume on the survivability of welded joints. If the failure nucleates not on the fillet bead, but on the base metal, the survivability of welded joints increases.

Treatment of the transition zone from the base metal to the weld metal by the 5th method increased the resistance to failure nucleation and development approximately 3–4 times. At the same time, the topography of the failure changed markedly. The first cracks, as a rule, originated in the base metal (Fig. 4). In the presence of poorly welded craters on the front surface of the weld, cracks initiated in these places and developed mainly perpendicular to the weld, but even in this case, the resistance to the failure nucleation and development remained quite high (Table 2, 5th method).

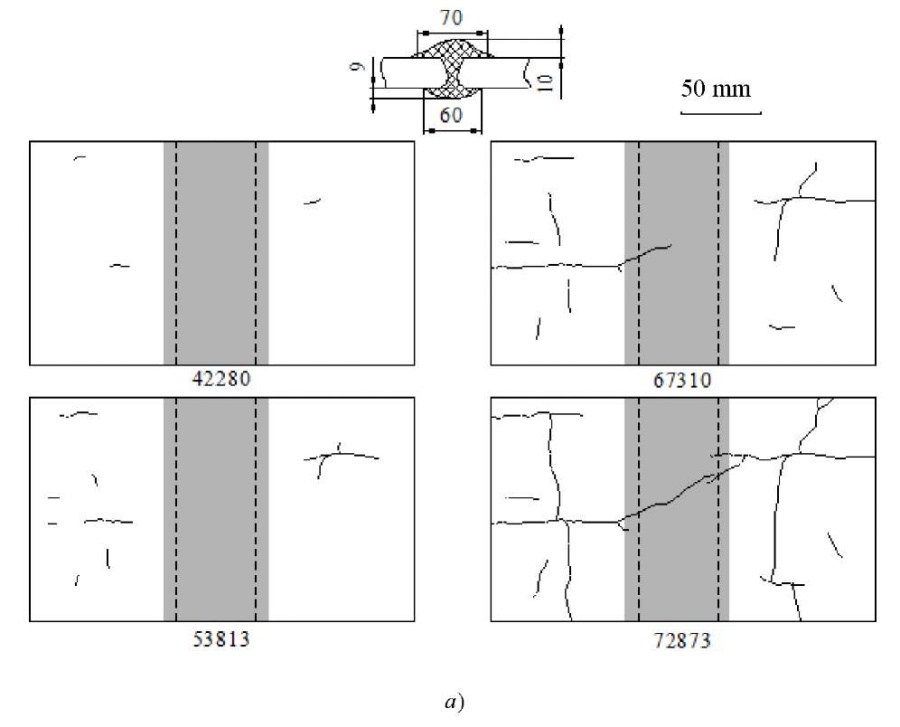

Surface plastic deformation of the near-weld zone [12] in butt joints by rolling with narrow beads (6th method) made it possible to bring the resistance to nucleation and development of failure to the level of similar characteristics of the base metal. This conclusion was confirmed by the fracture pattern of welded joints made by the 6th method (Fig. 5).

Fig. 5. Fracture nucleation and development pattern of the welded joint,

whose interface zone was run between narrow beads (6th method):

a — record of the sample fracture development;

b — appearance of the welded joint during fracture

(photo of the authors)

It can be seen that the fracture nucleated and developed according to the basic method (Fig. 5 a, Table 2, and the fracture pattern of the joints, shown in Fig. 5 b). The washing of the fusion line and its subsequent running between the narrow beads (6th method) increased the resistance to the fracture nucleation by about eight times, the survivability of welded joints — by about four times.

Discussion and Conclusions

1. As initial samples, we considered welded joints made according to the factory technology without additional processing of the transition zone. In this case, during cyclic loading along the transition line from the weld metal to the base metal, multistage nucleation of fatigue cracks was observed. They developed rapidly and were combined into one mainline. Then, it developed in depth, which caused loss of tightness. The durability of welded joints turned out to be 2–3 times less than that of the base metal.

2. Two types of additional processing were involved:

- abrading of the transition zone from the weld to the base metal (1st method);

- remelting of the transition zone from the weld to the base metal with a non-melting electrode, an arc burning in an argon medium (4th method).

This made it possible to increase the resistance to the fracture nucleation by almost 2 times. The survivability of these welded joints did not change much.

3. Grit hardening (2nd method) did not practically affect the number of cycles before the fracture nucleation, but slightly increased the number of cycles before fracture.

4. Preliminary abrading of the weld metal – base metal transition zone and subsequent grit hardening (3rd method) increased the resistance of welded joints to the fracture nucleation and development by almost 1.5 times.

5. When the fillet bead was surfaced with a material with suitable volumetric changes (5th method), cracks occurred in the transition zone and in the base metal. At the same time, the resistance to the fracture nucleation and development increased approximately 3–4 times.

6. Washing without filler wire (4th method) and plastic deformation between narrow beads (6th method) provided an increase in the resistance to fracture and survivability of welded joints almost to the level of similar characteristics of the base metal.

References

1. Винокуров, В. А. Сварные конструкции. Механика разрушения и критерии работоспособности / В. А. Винокуров, С. А. Куркин, Г. А. Николаев ; ред. Б. Е. Патон. — Москва : Машиностроение, 1996. — 576 с.

2. Leonov, V. P. Structural and Technological Strength of Steel for Marine Structures / V. P. Leonov, V. A. Malyshevskii // Metal Science and Heat Treatment. — 2001. — Vol. 43 — P. 444.

3. Ильин, А. В. Определение параметра трещиностойкости CTOD для металла сварных соединений судо-корпусных сталей при низких климатических температурах / А. В. Ильин, В. П. Леонов, В. Ю. Филин // Научно-технический сборник Российского морского регистра судоходства. — 2009. — № 32. — С. 120–146.

4. Фетисова, Е. А. Особенности диффузионных процессов в сварных соединениях из разнородных сталей / Е. А. Фетисова, А. Г. Лупачев // Вестник Белорусско-Российского университета. — 2014. — № 3. — С. 79–87. https://doi.org/10.53078/20778481_2014_3_79

5. Ilyin, A. V. On the Problem of Quantitative Service Life Assessment for High-Strength Steel Welded Struc-tures under the Effect of Corrosion Medium / A. V. Ilyin, V. Yu. Filin // Procedia Structural Integrity. — 2019. — Vol. 14. — P. 964–977. https://doi.org/10.1016/j.prostr.2019.07.078

6. Kazuo Tateishi. Low Cycle Fatigue Strength of Butt-Welded Steel Joint by Means of New Testing System with Image Technique / Kazuo Tateishi, Takeshi Hanji // International Journal of Fatigue. — 2004. — Vol. 26. — P. 1349–1356. https://doi.org/10.1016/j.ijfatigue.2004.03.016

7. О выявлении трещиноподобных дефектов сварки существующими методами контроля качества / В. А. Передельский, В. Я. Харченко, А. Л. Черногоров, С. В. Тихонов // Advanced Engineering Research. — 2021. — Т. 21, № 1. — С. 89–95. https://doi.org/10.23947/2687-1653-2021-21-1-89-95

8. Контроль остаточных напряжений в околошовной зоне сварного шва / В. А. Быченок, И. В. Беркутов, А. Л. Майоров [и др.] // Технология машиностроения. — 2019. — № 12. — С. 45–50.

9. Application of Finite Element Method for Simulation of Stress-Strain State in Manufacturing of Long Turbine Blades Made of High-Strength Titanium Alloys / V. P. Leonov, I. A. Schastlivaya, T. N. Igolkina [et al.] // Inorganic Materials: Applied Research. — 2014. — Vol. 5. — P. 578–586. https://doi.org/10.1134/S2075113314060069

10. Zerbst, U. Application of Fracture Mechanics to Weld Fatigue / U. Zerbst, J. Hensel // International Journal of Fatigue. — 2020. — Vol. 139. — Art. 105801. https://doi.org/10.1016/j.ijfatigue.2020.105801

11. Influence of Weld Joint Geometry and Strength Mismatch on Load Bearing Capacity of API Pipeline / Jong-Hyun Baek, Yun-Chan Jang, Ik-Joong Kim [et al.] // International Journal of Pressure Vessels and Piping. — 2022. — Vol. 199. — Art. 104737. https://doi.org/10.1016/j.ijpvp.2022.104737

12. Ильин, А. В. Определение конструктивной и технологической концентрации напряжений в сварных уз-лах при оценках усталостной прочности оболочечных конструкций / А. В. Ильин, К. Е. Садкин // Вопросы материаловедения. — 2012. — № 2 (70). — С. 161–176.

13. Lyudmirskii, Y. G. Constructive and Technological Method of Increasing Durability of “Choke Connections” / Y G. Lyudmirskii, S. S. Assaulenko, S. O. Ageev // Journal of Physics Conference Series. — 2021. — Vol. 2131. — Art. 042061. https://doi.org/10.1088/1742-6596/2131/4/042061

14. Fatigue Life Improvement Using Low Transformation Temperature Weld Material with Measurement of Resid-ual Stress / J. Franks, G. Wheatley, P. Zamani [et al.] // International Journal of Fatigue. — 2022. — Vol. 164. — Art. 107137. https://doi.org/10.1016/j.ijfatigue.2022.107137

15. Measurement and Analysis of Welding Deformation and Residual Stress in CMT Welded Lap Joints of 1180 MPa Steel Sheets / Ritsu Nishimura, Ninshu Ma, Yong Liu [et al.] // Journal of Manufacturing Processes. — 2021. — Vol. 72. — P. 515–528. https://doi.org/10.1016/j.jmapro.2021.10.050

16. Evaluation of Fatigue Fracture Mechanism in a Flash Butt Welding Joint of a U75V Type Steel for Railroad Applications / Xiaohui Zhao, Yanjun Fan, Yu Liu [et al.] // Engineering Failure Analysis. — 2015. — Vol. 55. — P. 26–38. https://doi.org/10.1016/j.engfailanal.2015.05.001

About the Authors

Yu. G. LyudmirskyRussian Federation

1, Gagarin sq., Rostov-on-Don

V. P. Leonov

Russian Federation

49, Shpalernaya St., Petersburg

S. S. Assaulenko

Russian Federation

1, Gagarin sq., Rostov-on-Don

Review

For citations:

Lyudmirsky Yu.G., Leonov V.P., Assaulenko S.S. Increasing the Durability of Butt-Welded Joints Operating under Cyclic Loads in a Biaxial Stress Field. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):232-241. https://doi.org/10.23947/2687-1653-2022-22-3-232-241

JATS XML