Перейти к:

Методики и оборудование для экспериментальной оценки работоспособности оболочковых и корпусных конструкций

https://doi.org/10.23947/2687-1653-2022-22-3-252-260

Аннотация

Введение. Толстостенные корпусные конструкции, работающие под давлением, относятся к наиболее распространённому типу сварных конструкций ответственного назначения. При нагружении названных конструкций внутренним давлением в них возникает сложное двухосное поле напряжений, которое суммируется с полями остаточных сварочных напряжений. Поэтому для выбора технологии изготовления сварных ответственных конструкций результатов, полученных при обычных одноосных испытаниях образцов, бывает недостаточно. Многообразие факторов, влияющих на работоспособность конструкций, и трудности раздельной оценки их влияния привели к необходимости максимального приближения условий эксперимента к реальным условиям работы конструкции.

Материалы и методы. Испытания натурных конструкций имеют ряд достоинств, но они чрезвычайно дороги и, как правило, выявляют только одно, наиболее слабое звено, несущая способность остальных элементов конструкции остаётся невыясненной. Для испытания были использованы радиометрические установки УДИ, разработанные для разных типоразмеров образцов. Такие установки позволяют испытывать образцы различных форм и типов сварных соединений (стыковых, тавровых), изменять положение привариваемых деталей.

Результаты исследований. Не отвергая результатов, полученных при испытаниях натурных конструкций в работах МВТУ им. Баумана, ДГТУ, ЦНИИ КМ «Прометей», авторы предложили основной объём исследований провести на отдельных элементах конструкций, которые отражали бы характерные особенности нагружения, технологию изготовления и условия эксплуатации. Была применена конструкция соединений «штуцер — лист», позволяющая увеличить показатели зарождения и развития разрушения до уровня основного металла.

Обсуждение и заключения. Представлены схемы конструкций для получения в образцах двухосного поля растяжения или изгиба. Испытанные по предложенным схемам образцы позволяют сделать выводы о работоспособности сварных соединений в условиях, приближенных к реальной работе исследуемых конструкций. Такая схема испытаний используется исследовательскими лабораториями в нашей стране и во всем мире.

Ключевые слова

Для цитирования:

Людмирский Ю.Г., Ассауленко С.С., Крамской А.В. Методики и оборудование для экспериментальной оценки работоспособности оболочковых и корпусных конструкций. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):252-260. https://doi.org/10.23947/2687-1653-2022-22-3-252-260

For citation:

Lyudmirsky Yu.G., Assaulenko S.S., Kramskoi A.V. Methods and Equipment for Experimental Evaluation of the Performance of Shell and Hull Structures. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):252-260. https://doi.org/10.23947/2687-1653-2022-22-3-252-260

Введение. Толстолистовые корпусные конструкции, работающие под давлением, относятся к наиболее распространённому типу сварных конструкций ответственного назначения. В этих конструкциях при нагружении внутренним давлением возникает сложное, преимущественно двухосное напряжённое состояние с суммированием полей остаточных сварочных напряжений с полями напряжений от внешней нагрузки. В этих условиях нередко проявляется повышенная чувствительность как основного металла, так и сварных соединений к наличию концентраторов напряжений или местному изменению механических свойств металла, связанному с процессом изготовления, что может привести к резкому снижению прочности. В настоящее время несмотря на ряд проведенных фундаментальных исследований прочности сварных листовых и корпусных конструкций все еще недотаточно систематизированных данных о закономерностях сопротивления зарождению и развитию разрушений крупногабаритных элементов сварных конструкций в зависимости от конструктивных, технологических и эксплуатационных факторов. Поэтому для выбора материала и технологии изготовления ответственных листовых конструкций данных, полученных при обычных одноосных испытаниях образцов, бывает недостаточно. Многообразие факторов, влияющих на работоспособность конструкций, и трудности раздельной оценки их влияния сделали необходимым максимальное приближение хода эксперимента к реальным условиям. Это привело к распространению методов испытания полноразмерных конструкций либо их моделей. Для проведения таких испытаний в нашей стране и за рубежом созданы стенды, оснащённые сложной испытательной и диагностической аппаратурой. Так, например, для испытания полноразмерных труб большого диаметра имеются стенды в УралНИТИ, на Волжском трубном заводе, во ВНИИСТе, в ЦНИИ КМ «Прометей» и в других лабораториях. Стенды аналогичного назначения есть в Японии. В США имеется более 300 установок для испытания конструкций, работающих под статическим и пульсирующим давлением.

Испытания натурных конструкций имеют ряд достоинств:

- сохраняется реальная технология изготовления конструкции, в результате чего исключается неопределённость, связанная с влиянием моделирования технологического процесса изготовления на результаты испытаний;

- сохраняется реальная схема нагружения отдельных элементов и узлов конструкций;

- они позволяют установить действительное распределение деформаций в конструкции и уточнить принятую расчётную схему;

- позволяют оценить сопротивляемость зарождению и развитию разрушения только одного наиболее слабого элемента конструкции;

- позволяют изучить влияние концентрации напряжений и остаточных напряжений на усталостную прочность.

Несмотря на несомненную ценность натурных испытаний для оценки конструктивной прочности изделия крайне нерационально использовать такие испытания для исследования отдельных факторов, влияющих на прочность конструкции. Обилие факторов, одновременно влияющих на ход исследования, затрудняет анализ причин преждевременного разрушения и не позволяет раздельно оценить степень влияния каждого из них. В результате испытания полноразмерных конструкций, как правило, удается выявить наиболее слабое звено, несущая способность остальных участков (элементов) конструкции остается неизвестной.

Отмеченные выше недостатки могут быть практически устранены, если основную долю исследований выполнять на уменьшенных в размерах моделях оболочковых конструкций. Такие испытания позволяют получить ответы на вопросы, связанные с конструктивной прочностью и надежностью изделия, выявить степень опасности появления и развития трещиноподобных дефектов, оценить эффективность различных способов повышения долговечности.

Не отвергая результатов испытаний, полученных на простых одноосных образцах и при испытаниях натурных конструкций в МВТУ им. Баумана, ДГТУ, ЦНИИ КМ «Прометей», авторы предлагают основной объём исследований перенести на испытания отдельных элементов конструкции, которые отражают характерные особенности ее нагружения, технологию изготовления и условия эксплуатации.

Применительно к оболочковым и корпусным конструкциям при испытаниях следует учитывать:

- напряжённое состояние (двухосное с равными либо неравными компонентами главных напряжений);

- характер нагружения (статический либо повторно-статический с различными циклами нагружения);

- влияние окружающей среды;

- влияние температуры эксплуатации.

Материалы и методы. В данной работе изложен опыт проектирования установок для испытания металла и сварных соединений при двухосном напряжённом состоянии.

Анализ, проведенный в работах [1–5], показал, что условия работы металла и сварных соединений в листовых конструкциях наиболее полно воспроизводятся при испытании методом гидростатического выпучивания. В этом случае образец закрепляется либо опирается по контуру и нагружается гидростатическим давлением.

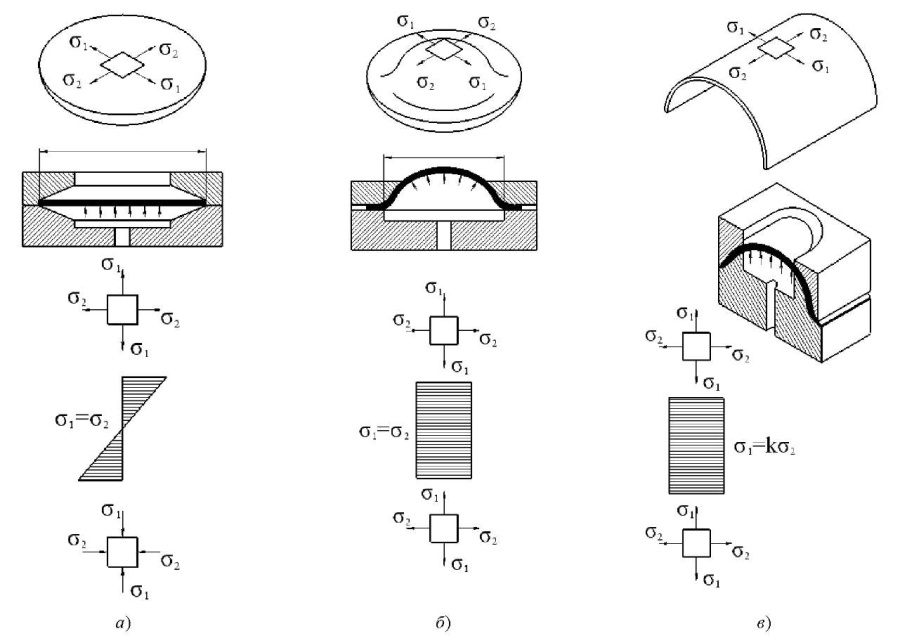

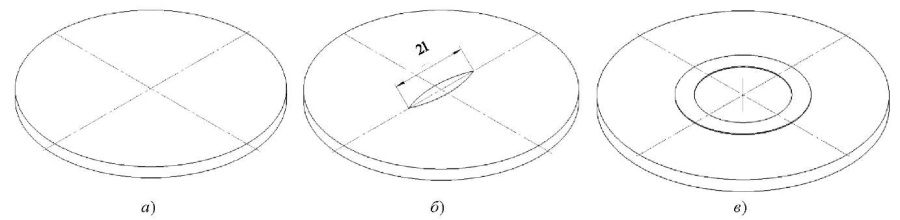

Напряжённое состояние, возникающее в металле образца, зависит от формы образца, условий его закрепления (защемление или свободное опирание на матрицу), формы матрицы. На рис. 1 показаны схемы нагружения и возникающие двухосные напряжения изгиба или растяжения.

При нагружении гидростатическим давлением плоского образца, опертого по контуру кругового отверстия матрицы, возникает двухосный изгиб, значительная часть внешней выпуклой поверхности образца испытывает равномерное растяжение с равными компонентами напряжений σ1 = σ2 (рис. 1 а). Если плоский образец надежно защемлен по контуру отверстия матрицы, то на двухосный изгиб накладывается двухосное растяжение. В случае нагружения не плоского образца, а сферического сегмента при достаточно большом отношении диаметра отверстия матрицы к толщине образца изгибная составляющая мала, и можно считать, что центральная часть образца испытывает двухосное растяжение с σ2/σ1 = 1 (рис. 1 б). Двухосное растяжение с неравными компонентами в пределах отношения σ2/σ1 =1,0...0,75 можно получить выпучиванием образца по схеме, приведенной на рис. 1 б, при использовании матриц с эллиптическими отверстиями.

Рис. 1. Схемы нагружения образцов для получения в них двухосного поля напряжений:

а — нагружение плоского образца с равными компонентами напряжений;

б — нагружение сферического сегмента;

в — нагружение образца в виде цилиндрической панели

Дальнейшее уменьшение отношения σ2/σ1 = (0,7… 0,3) достигается с помощью схемы, показанной на рис. 1 в, где гидростатическим давлением нагружается образец в виде цилиндрической панели, защемленной фланцевой частью между цилиндрической матрицей и цилиндрическим пуансоном [3][4].

Для листовых конструкций, работающих под давлением, характерны два типа нагружения: однократное (статическое) и малоцикловое (повторно-статическое). Для первого целесообразно использовать схемы а и б (рис. 1). Испытание по схеме а при статическом нагружении можно проводить как на образцах в виде плоских листов, так и в виде предварительно сформованных сферических сегментов [5–7]. Предпочтительнее листы, поскольку изготовление их менее трудоёмко. Образцы в виде сферического сегмента позволяют уменьшить влияние краевого эффекта от закрепления образца по контуру, однако подготовка таких образцов требует пластического деформирования, а это может привести к изменению механических свойств материала, что не всегда исправимо даже последующей термообработкой.

При испытаниях в условиях малоциклового нагружения могут быть использованы все три схемы, приведенные на рис. 1. Однако предпочтение следует отдать двухосному изгибу по схеме а, так как она позволяет испытывать большие толщины.

Оценку сопротивляемости зарождению и развитию разрушения при растяжении обычно производят, используя схемы б и в (рис. 1), на предварительно сформованных образцах, которые выполнены в виде сферического сегмента или цилиндрической панели.

Окружающая среда особенно сильно влияет на результаты длительных и повторно-статических испытаний. Большой интерес представляет стойкость материалов при повторно-статическом нагружении в коррозионных средах [8–10].

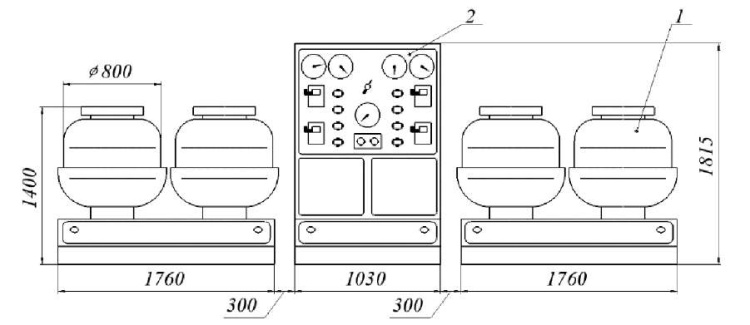

Для исследования процессов зарождения и кинетики развития разрушения в элементах корпусных конструкций в ДГТУ совместно с ЦНИИ КМ «Прометей» разработана серия установок: УДИ-550, УДИ-980, УДИ-1300. Основные их характеристики для двухосного изгиба представлены в таблице 1.

Достоинства таких установок:

- для нагружения не требуются мощные силовозбудители;

- возможно испытание образцов с относительно равномерным распределением напряжений на большой поверхности;

- имеется возможность проводить испытания отдельных элементов сварных конструкций с почти полным сохранением технологических особенностей и характера распределения напряжений в районе сварных швов, учитывать влияние коррозионной среды.

Таблица 1

Характеристики силовых блоков установок для испытания основного металла и сварных соединений в условиях двухосного изгиба

Созданные установки позволяют определять циклическую прочность различных материалов на воздухе и в коррозионной среде, получать информацию о характере разрушения при различном конструктивно-технологическом оформлении сварных соединений натурной толщины, оценивать эффективность использования различных методов повышения долговечности.

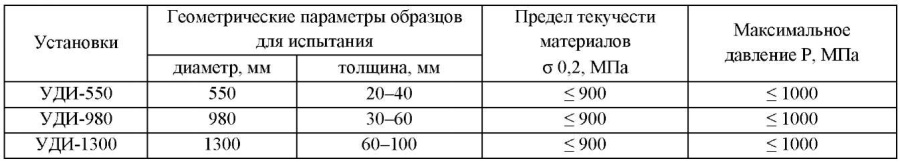

Конструкция установок, предназначенных для испытания в условиях двухосного изгиба сварных соединений из листового металла толщиной 20–100 мм с пределом текучести до 15 МПа, показана на рис. 2. Они состоят из четырёх блоков 1, в которых закрепляются образцы, пульта управления 2 и насосных станций, которые на рисунке не показаны.

Рис. 2. Конструкция установок для испытания в условиях двухосного изгиба:

1 — испытательная установка; 2 — пульт управления

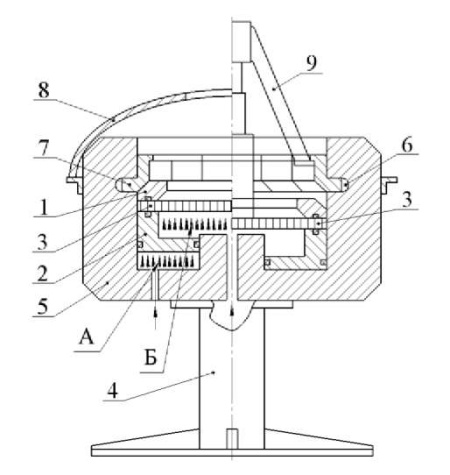

Принципиальная конструкция силовых блоков установок УДИ-550, УДИ-980, УДИ-1300 одинакова и показана на рис. 3.

Рис. 3. Силовой блок установок типа УДИ

для испытания сварных соединений при двухосном изгибе:

1 — матрица; 2 — гидроприжим; 3 — испытуемый образец;

4 — основание; 5 — запорное устройство (стакан);

6 — внутренний кольцевой паз; 7 — кольцевые запорные сектора;

8 — защитный кожух; 9 — гидродомкрат

Установка содержит матрицу 1 и гидроприжим 2, между которыми размещается образец 3 и запорное устройство 5, которое неподвижно закреплено на основании 4. Запорное устройство выполнено в виде неподвижного гладкого стакана с внутренним пазом 6, в котором по всему периметру располагаются кольцевые запорные сектора 7 (восемь шт.), имеющие Г-образную форму в осевом сечении.

Установка работает следующим образом. Образец 3 в виде круглого диска устанавливают на гидроприжим 2, сверху на него устанавливают матрицу 1. Затем в паз запорного устройства 5 закладывают восемь съемных кольцевых секторов 7, прижимая их плотно друг к другу так, чтобы обеспечить минимальные зазоры между ними.

Установку накрывают защитным кожухом 8. После этого включают насосную станцию и подают давление в полость А, образуемую дном запорного устройства 5 и гидроприжимом 2. Под действием давления гидроприжим 2 перемещается вверх, прижимает образец 3 к матрице 1, а матрицу — к кольцевым секторам 7. Сектора упираются в опорную поверхность кольцевого паза и внутреннюю поверхность стакана 5, препятствуя перемещению матрицы 1, тем самым осуществляется0 закрепление образца 3 в установке.

Затем поток жидкости направлялся в полость Б под образцом 3. Под действием давления образец, опирающийся на кромку отверстия в матрице 1, прогибается, и на его внешней стороне возникают двухосные напряжения растяжения. Величина растягивающих напряжений на поверхности регулируется давлением в полости Б. Гидросистема позволяет обеспечивать повторно-статическое нагружение образцов с частотой нагружения 10 циклов в минуту.

Схема разборки и извлечения образца показана в правой части рис. 3.

После окончания испытаний на образец 3 устанавливают гидродомкрат 9, который своими лапами упирается в выступы на кольцевых секторах 7. При подключении домкрата к гидросистеме установки его поршень надавливает на образец и перемещает его вместе с гидроприжимом 2 вниз, в исходное положение, что позволяет произвести разбор установки.

В процессе испытания фиксируется количество циклов до зарождения разрушения (длина трещины 8–12 мм), кинетика развития трещин, фиксируется и разрушение образца (в данном случае это потеря герметичности).

Электрическая и гидравлическая схемы установок позволяют осуществлять статическое либо повторно-статическое нагружение. Цикл нагружения может быть пульсирующим или с положительным коэффициентом асимметрии. Частота нагружения образцов регулируется от 2 до 10 циклов в минуту.

В тех случаях, когда представляет интерес действие коррозионной среды, её заливают в полость, образованную образцом и матрицей 1. Для предохранения от коррозии матрицу следует покрыть слоем эпоксидной смолы или лаком либо наклеить на образец кольцевой резиновый буртик, препятствующий растеканию коррозионной среды за пределы испытуемой части образца.

В зависимости от цели испытаний используются образцы различных видов и типоразмеров. В качестве примера некоторые из них показаны на рис. 4.

Рис. 4. Образцы, позволяющие оценивать влияние коррозионной среды

(3-процентный раствор NaCl):

а — из основного; б — линейный надрез; в — кольцевой надрез

Для оценки сопротивления зарождению и развитию разрушения основного металла в двухосном поле напряжений при одновременном действии коррозионной среды целесообразно использовать гладкие образцы и с надрезом. Сравнительные испытания этих образцов на воздухе и в 3-процентном растворе NaCl показали, что указанная среда ускоряет процессы зарождения и развития разрушения. При испытании на воздухе, как правило, зарождается и развивается одна трещина. В присутствии коррозионной среды (3-процентный раствор NaCl) даже при наличии концентраторов напряжений наблюдается многоочаговый характер зарождения и развития трещин, что значительно ускоряет процесс разрушения — в 2–2,5 раза [11–13].

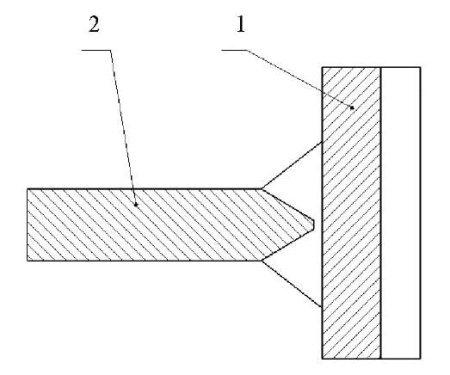

В работе рассмотрен способ повышения малоцикловой усталости сварных соединений типа «штуцер — лист». Повысить долговечность предлагается уменьшением напряжений на растянутой поверхности, где действует коррозионная среда, путем уменьшения средних напряжений в соединении [14][15]. На рис. 5 представлено предлагаемое сварное соединение.

Рис. 5. Сечение сварного соединения типа «штуцер — лист»:

1 — штуцер; 2 — лист (оболочка)

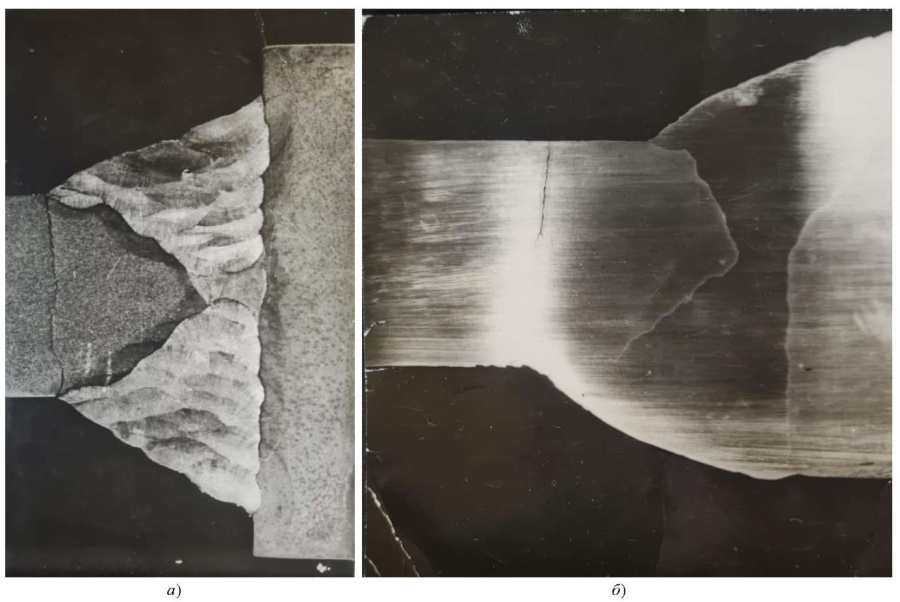

Испытание образца проводили на установке УДИ-550 в 3-процентном растворе NaCl при номинальных напряжениях 850 МПа. Результаты испытаний показали, что количество циклов до зарождения разрушения увеличилось в два раза, причем трещины появились на основном металле. Фото макрошлифов результатов испытаний представлены на рис. 6.

Рис. 6. Результаты испытаний сварных соединений «штуцер — лист» в коррозионной среде:

а — штуцерное соединение с симметричными швами;

б — штуцерное соединение с подкрепляющим швом на сжатых волокнах (фото авторов)

Анализ испытания образцов позволяет установить, что долговечность штуцерного соединения, изготовленного предлагаемым способом, оказывается больше. Кроме того, за счет подкрепляющего влияния металла шва со стороны, противоположной действию коррозионной среды, уменьшается величина максимальных растягивающих напряжений в наиболее опасной зоне, следовательно, увеличивается сопротивление зарождению и развитию разрушения [16].

Результаты исследования. Используя опыт проектирования отдельных установок и узлов, предназначенных для испытания сварных соединений в условиях двухосного изгиба, ученые ДГТУ и ЦНИИ КМ «Прометей» разработали серию установок, предназначенных для испытания в условиях двухосного изгиба сварных соединений из листового металла толщиной 20–100 мм с пределом текучести до 15 МПа [17].

Обсуждение и заключения

- Разработаны оборудование и методика испытаний сварных соединений типа «штуцер — лист», которые работают при двухосном осесимметричном изгибе в коррозионной среде. Это позволяет оценивать сопротивление зарождению и развитию разрушения. Большие размеры образцов и сохранение технологии сварки приближают результаты данных испытаний к оценке несущей способности натурных конструкций.

- Для оценки целесообразности применения новых технологических или конструктивных решений необходимы испытания образцов натурной толщины.

- Разрушение сварных соединений, выполненных по серийным (заводским) технологиям, начинается одновременно на нескольких участках вдоль линии сплавления, где имеется сочетание неблагоприятных факторов. Главную роль играют факторы местного повышения напряжений, остаточные сварочные напряжения и наличие коррозионной среды.

- С целью повышения долговечности предложены конструкции сварных соединений с несимметричным расположением швов относительно плоскости листа, которые имеют со стороны действия растягивающих напряжений и коррозионной среды катет шва меньше, чем с противоположной.

- Установки и методика испытаний внедрены в Китайской Народной Республике и в Республике Индия.

Список литературы

1. Leonov, V. P. Structural and Technological Strength of Steel for Marine Sstructures / V. P. Leonov, V. A. Malyshevskii // Metal Science and Heat Treatment. — 2001. — Vol. 43. — P. 444.

2. Ильин, А. В. Определение параметра трещиностойкости CTOD для металла сварных соединений судокорпусных сталей при низких климатических температурах / А. В. Ильин, В. П. Леонов, В. Ю. Филин // Научно-технический сборник Российского морского регистра судоходства. — 2009. — № 32. — С. 120–146.

3. Фетисова, Е. А. Особенности диффузионных процессов в сварных соединениях из разнородных сталей / Е. А. Фетисова, А. Г. Лупачёв // Вестник Белорусско-российского университета. — 2014. — № 3 (44). — С. 79–87. https://doi.org/10.53078/20778481_2014_3_79

4. Ilyin, A. V. On the Problem of Quantitative Service Life Assessment for High-Strength Steel Welded Structures under the Effect of Corrosion Medium / A. V. Ilyin, V. Y. Filin // Procedia Structural Integrity. — 2019. — Vol 14. — P. 964–977. https://doi.org/10.1016/j.prostr.2019.07.078

5. Kazuo Tateishi. Low Cycle Fatigue Strength of Butt-Welded Steel Joint by means of New Testing System with Image Technique / Kazuo Tateishi, Takeshi Hanji // International Journal of Fatigue. — 2004. — Vol. 26. — P. 1349–1356. https://doi.org/10.1016/j.ijfatigue.2004.03.016

6. Ильин, А. В. Определение конструктивной и технологической концентрации напряжений в сварных узлах при оценках усталостной прочности оболочечных конструкций / А. В. Ильин, К. Е. Садкин // Вопросы материаловедения. — 2012. — № 2 (70). — С. 161–176.

7. Дудка, Д. В. Критерий шейкообразования кристаллического анизотропного листового материала при двухосном растяжении / Д. В. Дудка, С. С. Яковлев, Ю. В. Бессмертная // Известия Тульского государственного университета. Технические науки. — 2010. — № 3. — С. 108–112.

8. Евдокимов, Д. В. Оценка предельной пластичности листового материала при двухосном растяжении / Д. В. Евдокимов // Известия Тульского государственного университета. Технические науки. — 2009. — № 2–2. — С. 83–88.

9. Дудка, Д. В. Локализация деформации кристаллического анизотропного листового материала при пластическом двухосном растяжении / Д. В. Дудка, С. С. Яковлев, Ю. В. Бессмертная // Известия Тульского государственного университета. Технические науки. — 2010. — № 3. — С. 85–88.

10. Зеньков, Е. В. Методика моделирования напряженного состояния деформируемых элементов транспортных систем в условиях двухосного растяжения / Е. В. Зеньков, Л. А. Багиева // Транспортная инфраструктура Сибирского региона. — 2016. — № 1. — С. 342–345.

11. Контроль остаточных напряжений в околошовной зоне сварного шва / В. А. Быченок, И. В. Беркутов, А. Л. Майоров [и др.] // Технология машиностроения. — 2019. — № 12. — С. 45–50.

12. Sushanta Kumar Panda. Experimental and Numerical Studies on the Forming Behavior of Tailor Welded Steel Sheets in Biaxial Stretch Forming / Sushanta Kumar Panda, D. Ravi Kumar // Materials & Design. — 2010. — Vol. 31. — P. 1365–1383. https://doi.org/10.1016/j.matdes.2009.08.046

13. Lyudmirskii, Y. G. Constructive and Technological Method of Increasing Durability of “Choke Connections” / Y G. Lyudmirskii, S. S. Assaulenko, S. O. Ageev // Journal of Physics: Conference Series. — 2021. — Vol. 2131. — Art. 042061. https://doi.org/10.1088/1742-6596/2131/4/042061

14. Measurement and Analysis of Welding Deformation and Residual Stress in CMT Welded Lap Joints of 1180 MPa Steel Sheets / Ritsu Nishimura, Ninshu Mab, Yong Liu [et al.] // Journal of Manufacturing Processes. — 2021. — Vol. 72. — P. 515–528. https://doi.org/10.1016/j.jmapro.2021.10.050

15. Evaluation of Fatigue Fracture Mechanism in a Flash Butt Welding Joint of a U75V Type Steel for Railroad Applications / Xiaohui Zhao, Yanjun Fan, Yu Liu [et al.] // Engineering Failure Analysis. — 2015. — Vol. 55. — P. 26–38. https://doi.org/10.1016/j.engfailanal.2015.05.001

16. Mechanical Responses of L450 Steel under Biaxial Loading in the Presence of the Stress Discontinuity / Shuai Wang, Cheng Hou, Bin Wang [et al.] // International Journal of Pressure Vessels and Piping. — 2022. — Vol. 198. — Art. 104662. https://doi.org/10.1016/j.ijpvp.2022.104662

17. Biaxial Testing System for Characterization of Mechanical and Rupture Properties of Small Samples / Andrea Corti, Tariq Shameen, Shivang Sharma [et al.] // HardwareX. — 2022. — Vol. 12. — Art. e00333. https://doi.org/10.1016/j.ohx.2022.e00333

Об авторах

Ю. Г. ЛюдмирскийРоссия

Людмирский Юрий Георгиевич, профессор кафедры «Машины и автоматизация сварочного производства», доктор технических наук, профессор

ScopusID

344003, г. Ростов-на-Дону, пл. Гагарина, 1

С. С. Ассауленко

Россия

Ассауленко Семен Семенович, старший преподаватель кафедры «Машины и автоматизация сварочного производства»

ScopusID

344003, г. Ростов-на-Дону, пл. Гагарина, 1

А. В. Крамской

Россия

Крамской Александр Владимирович, руководитель направления разработки контролей сварных соединений, кандидат технических наук

ScopusID

347390, г. Волгодонск, ул. Жуковское шоссе, 10

Рецензия

Для цитирования:

Людмирский Ю.Г., Ассауленко С.С., Крамской А.В. Методики и оборудование для экспериментальной оценки работоспособности оболочковых и корпусных конструкций. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):252-260. https://doi.org/10.23947/2687-1653-2022-22-3-252-260

For citation:

Lyudmirsky Yu.G., Assaulenko S.S., Kramskoi A.V. Methods and Equipment for Experimental Evaluation of the Performance of Shell and Hull Structures. Advanced Engineering Research (Rostov-on-Don). 2022;22(3):252-260. https://doi.org/10.23947/2687-1653-2022-22-3-252-260