Scroll to:

Comprehensive Assessment of the Manufacturability of Products

https://doi.org/10.23947/2687-1653-2023-23-2-155-168

Abstract

Introduction. The assessment of the manufacturability of products – as a stage of production planning and a key aspect of the development of modern industrial machining systems — is an urgent task of modern mechanical engineering. In this regard, theoretical and practical research on the development of methodological approaches to determining the weight significance of quantitative indicators in assessing the manufacturability of parts is highly relevant. The objective of the presented work was to develop an evaluation method aimed at improving the quality of part processing and the effectiveness of the performance of multiproduct manufacturing systems based on the development of additional quantitative indicators for assessing production manufacturability.

Materials and Methods. To assess the impact of quantitative production indicators associated with time spent during equipment downtime, a model was created. It was aimed at predicting event flows of delivery of batches of parts for manufacturing for a specific operation and flows of processed parts using the queuing theory apparatus. This approach makes it possible to take into account both the design-engineering characteristics of parts, the features of a particular production system, and the emerging manufacturing situation.

Results. The degree of influence of the manufacturability indicators at the level of the process operation was determined by assessing the possible impact on the components when calculating piece-calculation time (Тшт.к.). The interrelations between the manufacturability indicators and expenses for all items of the production cost of part processing (СОП), as well as costs associated with organizational downtime of equipment (Спр.о.i) were established. The degree of influence of the indicators of manufacturability relative to other indicators was determined by using the apparatus of paired comparisons in decision-making in relation to all structural elements of production costs.

Discussion and Conclusion. The approach to the implementation of this design procedure was described, which provided taking into account the composition and capabilities of processing equipment of a particular production and the actual production situation. The developed formalized models make it possible to comprehensively predict the impact of the manufacturability indicators of parts on the performance effectiveness of machining systems during their manufacture.

Keywords

For citations:

Bochkaryov P.Yu., Korolev R.D., Bokova L.G. Comprehensive Assessment of the Manufacturability of Products. Advanced Engineering Research (Rostov-on-Don). 2023;23(2):155-168. https://doi.org/10.23947/2687-1653-2023-23-2-155-168

Introduction. The development of machine-building production under modern conditions is impossible without a serious increase in scientific research related to the development of theory and methodological principles of formalization of all stages of product production, which are the basis of future intelligent support systems for the creation and manufacture of technical objects. In this aspect, the solution to the tasks of design and process planning is a challenge [1][2]. Despite numerous works in this area, automated systems that provide for even minor functional actions of designers and technologists related to the implementation of creative design solutions have not been created yet.

A prerequisite for the production planning of the effective functioning of machining systems is monitoring and analysis of the current production situation, as well as information about the condition of equipment and engineering support. Rational production decisions can be made only based on full knowledge of the above. Even an experienced technologist is not able to collect and analyze such a large amount of information. Therefore, decisions are often made subjectively and unreasonably, the design of processes and their implementation are spaced out in time, and the use of computing systems is hindered by the lack of models describing the process of production planning.

R&D works on the creation of a system for planning multiproduct processes are devoted to solving the tasks formulated [3]. They are based on a conceptual approach to the formalization of all design procedures for providing the process planning of machining industries, taking into account specific features, capabilities of equipment and tooling. One of such design procedures is the assessment of the manufacturability of products, which is traditionally given insufficient attention. The role of this stage is significantly underestimated.

All performance indicators of the production system operation are determined by the complexity of the products and the degree of production capacity. There is often inconsistency between these two indicators, which causes the inability to meet the requirements for the quality of products, downtime, and irrational use of equipment. Objective data on the feasibility of manufacturing products in a specific production system, along with known tasks and methods of solving them, should be obtained precisely when evaluating the manufacturability of products.

Materials and Methods. Scientific studies on creating formalized models for establishing links between engineering and design tasks for the preparation of industrial machine-building systems are of great importance. Due to the increasing global rivalry in the manufacturing sector, the primary task is to increase the efficient operation of equipment during the implementation of production processes, taking into account compliance with the specified requirements for the quality of parts, which, in turn, are installed during the design process.

The challenges of the modern conditions of the operation of industrial complexes involve providing the manufacturability of products. Currently, methods for assessing the manufacturability of products, taking into account the need for compliance with the requirements of standards, directly depend on the qualification of the technologist (designer) and their knowledge. This approach does not guarantee making reasonable engineering decisions and hinders the automation of project procedures.

The assessment of manufacturability as a stage of pre-production is carried out to establish the relationship between the costs of manufacturing the product and its design features. The results of such an assessment are often contradictory, there is no complete mathematical description of the procedure for its implementation.

To resolve the current situation, it seems appropriate to implement the following steps in practice [4–6]:

- establishment of relative weight characteristics of manufacturability indicators based on the parameters of products. The solution to this problem at the stages of development of working design documentation, when there are no engineering solutions for manufacturing, is difficult to implement, but paramount;

- development of the existing range of quantitative indicators for the implementation of the procedure for assessing manufacturability; they should provide taking into account specific approaches to the production planning for particular industrial complexes.

The creation of methodological support for the design procedure of assessing the manufacturability of products should be based on an extensive design and engineering database that takes into account its structure and the relationship between the elements of models used in the design and implementation of the processes. The planning system of multiproduct processes meets these requirements and enables, along with the possibility of evaluating known and used quantitative indicators in production, to offer new ones [7].

In accordance with the principles laid down when creating a process planning system, the key performance criterion is the operating time of the production system for manufacturing the whole set of products. It includes all the costs of the production cycle and is directly related to the cost of production of parts. Given this situation, the authors propose an approach that provides a conclusion about the significance of these indicators for specific production conditions. The approach is based on the establishment of relationships between the elements included in the estimation of the cost of manufacturing parts, and quantitative indicators of manufacturability.

Research Results. The sequence of implementation of the developed approach includes several design procedures that take into account both the design features of the parts being processed and the organizational and technological features of the production system, including the composition and capabilities of the equipment, as well as the specifics of the program of manufactured products.

Initially, at the level of the process operation, the degree of influence of the manufacturability indicators was established by assessing the possible impact on the components when making the time per piece calculation (Тшт.к.). Figure 1 shows the structure detail (Тшт.к.) for the turning operation, through which the analysis was carried out and the possibilities of the impact of production performance indicators on each individual value in the calculations (Тшт.к.) were established. Similar studies, which provide establishing analytical dependences between quantitative indicators of production manufacturability and structural elements of process operations, were performed for other groups of process facilities.

Fig. 1. Block diagram Тшт.к. under turning

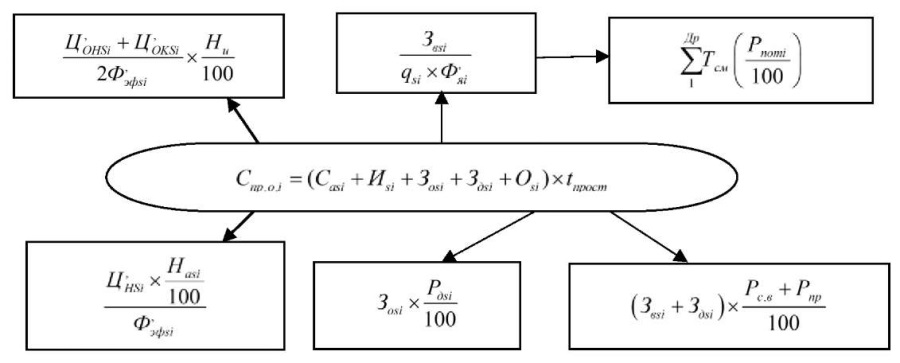

The interrelations between the manufacturability indicators and the expenses for all items of the production cost of machining workpiece СОП (Fig. 2), as well as the expenses associated with organizational downtime of equipment, are established Спр.о.i.(Fig. 3).

Fig. 2. Components СОП — expenses for all items of the production cost

Fig. 3. Costs associated with organizational downtime of process facilities Спр.о.i.

Fig. 4. Gantt chart in process implementation

To assess the impact of quantitative production indicators associated with equipment downtime, a model has been created for predicting event flows of delivery of batches of parts for manufacturing for a specific operation and flows of processed parts using the queuing theory apparatus. This technical approach is used in the process planning system [8][9]. As an example, Figure 4 shows the results in the form of a Gantt chart. This approach enables to take into account the design-engineering characteristics of parts, the features of a specific production system and the emerging production situation.

Figure 5 shows an enlarged diagram of the structure for determining production costs under manufacture of parts, used to assess the specific weight of quantitative indicators for assessing manufacturability in the process planning system. The analysis of the possibility of the influence of each indicator on the efficiency of the entire production system in the manufacture of a batch of selected parts for specific production conditions was carried out.

The results of the presented analysis and the established relationships between the manufacturability indicators and the efficiency of machining systems allowed us to move on to solving the issue of establishing the significance of quantitative indicators of industrial manufacturability. The presented fragment (Fig. 6) contains information about the above links in relational form and is supplemented with information about the specific weight of cost elements (as a percentage). The data are obtained on the basis of statistical processing of the results of the real production system operation. In the absence of such information, it is possible to use general machine-building or industry-specific data.

Fig. 5. Enlarged scheme for determining production costs

Fig. 6. Fragment of the impact of quantitative indicators of production manufacturability on cost components

To establish the weighting significance of the indicators of production manufacturability, it remains only to solve the problem of determining their impact directly on each element in the presented structure of production costs. The solution to this problem was carried out using the apparatus of paired comparisons in decision-making (the iterative Berge’s process [10]). This method provided determining the degree of impact of manufacturability indicators with other indicators in relation to all structural elements of production costs. Table 1 shows a pairwise comparison of technological performance indicators relative to the basic time as an example (То).

Table 1

Pairwise comparison of manufacturability indicators relative to basic time (То)

|

То (14 %) |

||||||||||||||

|

Measured indicators |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

19 |

20 |

21 |

22 |

23 |

Total: |

Weight indicators |

|

11 |

– |

2 |

2 |

1 |

0 |

0 |

0 |

1 |

2 |

1 |

2 |

2 |

13 |

0.098485 |

|

12 |

0 |

– |

1 |

0 |

0 |

2 |

0 |

0 |

1 |

1 |

2 |

2 |

9 |

0.068182 |

|

13 |

0 |

1 |

– |

0 |

1 |

1 |

0 |

0 |

2 |

2 |

0 |

0 |

7 |

0.05303 |

|

14 |

1 |

2 |

2 |

– |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

13 |

0.098485 |

|

15 |

2 |

2 |

2 |

1 |

– |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

16 |

0.121212 |

|

16 |

2 |

2 |

1 |

1 |

0 |

– |

0 |

0 |

1 |

1 |

0 |

0 |

8 |

0.060606 |

|

17 |

2 |

0 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

0 |

0 |

9 |

0.068182 |

|

19 |

0 |

2 |

2 |

1 |

1 |

2 |

2 |

– |

1 |

1 |

0 |

0 |

12 |

0.090909 |

|

20 |

0 |

2 |

0 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

10 |

0.075758 |

|

21 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

10 |

0.075758 |

|

22 |

0 |

0 |

2 |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

– |

1 |

13 |

0.098485 |

|

23 |

0 |

0 |

2 |

1 |

0 |

2 |

2 |

2 |

1 |

1 |

1 |

– |

12 |

0.090909 |

|

Sum |

132 |

1 |

||||||||||||

Industrial testing and approbation of the developed models was carried out under the conditions of “GAZPROMMASH” LLC, specializing in the batch production of direct-acting gas heaters with an intermediate coolant and a modified series of stations, regulators, filter blocks and valves, high-pressure valves. The initial data for the experiments were: a generated and completed database containing information on the process capabilities of the equipment (production unit No. 1), information on the actual condition and technical and economic characteristics of the site performance (Tables 2–6), the program of manufactured parts (drawings of individual parts are shown in Fig 7).

Table 2

Ratio of the components of production costs (site no. 1, LLC “GAZPROMMASH” LLC)

|

ЗОбщ. = 5,682 (100 %) |

||||||||||

|

СОП = 4,662 Rub. (78 %) |

Спр.о.i = 1,020 Rub. (22 %) |

|||||||||

|

ЗОП 1,872 Rub. (32 %) |

ЭС 710 Rub. (14 %) |

ЗИ.Р 534 Rub. (6 %) |

ЗПр 4 Rub. (0,1 %) |

АСТ 1,545 Rub. (26 %) |

Иsi 4 Rub. (0.1 %) |

Сasi 3,806 Rub. (2 %) |

Зosi 12,500 Rub. (5 %) |

Здsi 3,125 Rub. (1.9 %) |

Osi 21,250 Rub. (11 %) |

tпр.i (2 %) |

Table 3

Costs for the worker's salary for performing the operation

|

ЗОП = 1,872 Rub. (32 %) |

|||||||

|

Тшт.к. (29 %) |

Тз. (3 %) |

||||||

|

Тшт. (25 %) |

Тп.з. (4 %) |

– |

|||||

|

Топ. (22 %) |

Тобс. (2 %) |

Тотд.(1%) |

Тп.з.1 (1.5 %) |

Тп.з.2 (1 %) |

Тпр. (0.5 %) |

– |

|

|

See Table 9 |

Ттех.обс (1.0 %) |

Торг.обс (1.0 %) |

– |

See Table 8 |

See Table 9 |

– |

– |

Table 4

Costs for manufacturing the product

|

Топ. (22 %) |

|||||||||||

|

То. (14 %) |

Тв. (8 %) |

Ттех.обс. (1 %) |

Торг.об. (2 %) |

||||||||

|

– |

Туст. (4 %) |

Тупр. (3 %) |

Тизм. (1 %) |

– |

– |

||||||

|

– |

Тпер.раб. (2 %) |

Туст.сн. (2 %) |

Туст. XYZ (0.5 %) |

Твк. Выкл .л.м. (0.5 %) |

Тотк. закр. л.м. (0.5 %) |

Тп. дет. (0.5 %) |

Тпр.про. (0.5 %) |

Туст.сн.щит.эм. (0.5 %) |

– |

– |

– |

Table 5

Costs for organizational preparation

|

Тп.з.1 (1.5 %) |

||||||||||||

|

Тп.н (0.2 %) |

Тп.ч (0.2 %) |

Тп.т.д (0.1 %) |

Тп.п (0.1 %) |

Тп.р.в.и (0.1 %) |

Тп.к.и (0.1 %) |

Тп.пр (0.1 %) |

Тп.заг (0.1 %) |

То.раб. (0.1 %) |

То.чер. (0.1 %) |

То.тех.док (0.1 %) |

Тосм.заг (0.1 %) |

Тинст.маст. (0.1 %) |

Table 6

Costs for setting up the machine

|

Тп.з.2 (1.0 %) |

||||||||||||

|

Тус.сн (0.1 %) |

Тсм.з.б (0.1 %) |

Туст.и.реж (0.1 %) |

Туст.сн.кул (0.1 %) |

Тр.кул (0.1 %) |

Туст.р.и (0.1 %) |

Туст.прог (0.05 %) |

Тр.с.у (0.05 %) |

Тв.прог (0.05 %) |

Тсост.прог (0.1 %) |

Тнаб.прог (0.05 %) |

Туст.XZ (0.05 %) |

Тнаст.СОЖ (0.05 %) |

Fig. 7. Examples of design drawings of machined parts (“GAZPROMMASH” LLC) (part 1)

Fig. 8. Examples of design drawings of machined parts (“GAZPROMMASH” LLC) (part 2)

The results of calculations of the degree of relative influence of quantitative indicators of

the manufacturability of parts on individual structural elements of production costs (site No. 1, “GAZPROMMASH” LLC) are presented in Tables 7–10.

Table 7

Impact of manufacturability quantitative indicators То (basic (process) time for the manufacture or processing of a unit of product)

|

Estimated indicators |

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

1.6 |

1.7 |

1.9 |

1.10 |

1.11 |

1.12 |

1.13 |

Total |

Weight indicators |

|

1.1 |

– |

2 |

2 |

1 |

0 |

0 |

0 |

1 |

2 |

1 |

2 |

2 |

13 |

0.098485 |

|

1.2 |

0 |

– |

1 |

0 |

0 |

2 |

0 |

0 |

1 |

1 |

2 |

2 |

9 |

0.068182 |

|

1.3 |

0 |

1 |

– |

0 |

1 |

1 |

0 |

0 |

2 |

2 |

0 |

0 |

7 |

0.05303 |

|

1.4 |

1 |

2 |

2 |

– |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

13 |

0.098485 |

|

1.5 |

2 |

2 |

2 |

1 |

– |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

16 |

0.121212 |

|

1.6 |

2 |

2 |

1 |

1 |

0 |

– |

0 |

0 |

1 |

1 |

0 |

0 |

8 |

0.060606 |

|

1.7 |

2 |

0 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

0 |

0 |

9 |

0.068182 |

|

1.9 |

0 |

2 |

2 |

1 |

1 |

2 |

2 |

– |

1 |

1 |

0 |

0 |

12 |

0.090909 |

|

1.10 |

0 |

2 |

0 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

10 |

0.075758 |

|

1.11 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

10 |

0.075758 |

|

1.12 |

0 |

0 |

2 |

1 |

2 |

2 |

2 |

1 |

1 |

1 |

– |

1 |

13 |

0.098485 |

|

1.13 |

0 |

0 |

2 |

1 |

0 |

2 |

2 |

2 |

1 |

1 |

1 |

– |

12 |

0.090909 |

Table 8

Impact of quantitative indicators of manufacturability Tупр (time to supply tool to workpiece)

|

Estimated indicators |

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

1.6 |

1.7 |

1.9 |

1.10 |

1.11 |

1.12 |

1.13 |

Total |

Weight indicators |

|

1.1 |

– |

2 |

2 |

0 |

1 |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

18 |

0.136364 |

|

1.2 |

0 |

– |

0 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

7 |

0.05303 |

|

1.3 |

0 |

2 |

– |

2 |

1 |

1 |

1 |

1 |

1 |

2 |

2 |

2 |

15 |

0.113636 |

|

1.4 |

2 |

2 |

0 |

– |

0 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

9 |

0.068182 |

|

1.5 |

1 |

2 |

1 |

2 |

– |

2 |

2 |

1 |

2 |

2 |

2 |

2 |

19 |

0.143939 |

|

1.6 |

1 |

1 |

1 |

1 |

0 |

– |

1 |

1 |

1 |

1 |

1 |

1 |

10 |

0.075758 |

|

1.7 |

0 |

1 |

1 |

1 |

0 |

1 |

– |

1 |

1 |

1 |

1 |

1 |

9 |

0.068182 |

|

1.9 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

2 |

2 |

2 |

2 |

14 |

0.106061 |

|

1.10 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

0 |

– |

1 |

2 |

2 |

10 |

0.075758 |

|

1.11 |

0 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

– |

2 |

2 |

9 |

0.068182 |

|

1.12 |

0 |

1 |

0 |

2 |

0 |

1 |

1 |

0 |

0 |

0 |

– |

1 |

6 |

0.045455 |

|

1.13 |

0 |

1 |

0 |

2 |

0 |

1 |

1 |

0 |

0 |

0 |

1 |

– |

6 |

0.045455 |

Table 9

Impact of quantitative indicators of manufacturability Тп.з.1 (time limit for organizational preparation)

|

Estimated indicators |

1.1 |

1.2 |

1.3 |

1.4 |

1.5 |

1.6 |

1.7 |

1.8 |

1.9 |

1.10 |

1.11 |

1.12 |

1.13 |

Total |

Weight indicators |

|

1.1 |

– |

2 |

2 |

1 |

1 |

1 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

21 |

0.135484 |

|

1.2 |

0 |

– |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0.006452 |

|

1.3 |

0 |

2 |

– |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

10 |

0.064516 |

|

1.4 |

1 |

1 |

1 |

– |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

3 |

0.019355 |

|

1.5 |

1 |

2 |

1 |

0 |

– |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

20 |

0.129032 |

|

1.6 |

1 |

2 |

1 |

2 |

0 |

– |

2 |

2 |

2 |

2 |

2 |

1 |

1 |

18 |

0.116129 |

|

1.7 |

0 |

2 |

1 |

2 |

0 |

0 |

– |

1 |

1 |

1 |

1 |

1 |

1 |

11 |

0.070968 |

|

1.8 |

0 |

2 |

1 |

2 |

0 |

0 |

1 |

– |

1 |

1 |

1 |

1 |

1 |

11 |

0.070968 |

|

1.9 |

0 |

2 |

1 |

2 |

0 |

0 |

1 |

1 |

– |

1 |

1 |

1 |

1 |

11 |

0.070968 |

|

1.10 |

0 |

2 |

1 |

2 |

0 |

0 |

1 |

1 |

1 |

– |

1 |

1 |

1 |

11 |

0.070968 |

|

1.11 |

0 |

2 |

1 |

2 |

0 |

0 |

1 |

1 |

1 |

1 |

– |

1 |

1 |

11 |

0.070968 |

|

1.12 |

0 |

2 |

2 |

2 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

1 |

13 |

0.083871 |

|

1.13 |

0 |

2 |

2 |

2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

– |

14 |

0.090323 |

Table 10

Impact of quantitative indicators of manufacturability Аст (costs for the use of process facilities)

|

Estimated indicators |

1.8 |

1.9 |

1.10 |

1.11 |

1.12 |

1.13 |

Total |

Weight indicators |

|

1.8 |

– |

1 |

1 |

2 |

1 |

1 |

6 |

0.2 |

|

1.9 |

1 |

– |

2 |

1 |

1 |

1 |

6 |

0.2 |

|

1.10 |

1 |

0 |

– |

0 |

0 |

0 |

1 |

0.033333 |

|

1.11 |

0 |

1 |

2 |

– |

1 |

1 |

5 |

0.166667 |

|

1.12 |

1 |

1 |

2 |

1 |

– |

1 |

6 |

0.2 |

|

1.13 |

1 |

1 |

2 |

1 |

1 |

– |

6 |

0.2 |

1.1 — material machinability index;

1.2 — part design complexity index;

1.3 — coefficient of accuracy and surface roughness of the part;

1.4 — indicator of unification of structural elements;

1.5 — material usage rate;

1.6 — indicator of the possibility of manufacturing a given range of parts;

1.7 — indicator of the use of production system capabilities;

1.8 — indicator of the manufacturability of the part by the uniformity of process facilities;

1.9 — indicator of predicting the level of loading of process facilities when processing a given range of parts;

1.10 — indicator of multivariate decision-making when designing a process;

1.11 — indicator of multivariate decision-making in the implementation of processes;

1.12 — indicator of the manufacturability of the part, reflecting the possibility of observing the principle of unity of bases under the process development in terms of the surface of the part that is the main design base;

1.13 — indicator of the manufacturability of the part, reflecting the possibility of observing the principle of unity of bases in the development of the technological process in terms of the surfaces of parts that are auxiliary design bases.

Based on the presented models and previously known dependences of the calculation of quantitative indicators, an assessment of the manufacturability of parts was carried out. At the same time, the software developed and registered by the authors was used. Thus, taking into account the information about the real state of the production system, the adjustment of design documentation, range, sequence of implementation of the manufacture of individual groups of parts and production planning was performed. A comparative analysis of the calculation results is presented in Table 11.

Table 11

Comparison results

|

No. |

1 option |

2 option |

Performance |

|

|

1 |

Total time for the manufacture of products of 20 items with an annual production program of 16,600 pcs. |

61193.42 h |

53073.35 h |

15 % |

|

2 |

Estimated number of equipment participating in the process |

23 |

17 |

35 % |

|

3 |

Operation factor |

0.67 |

0.72 |

7 % |

Discussion and Conclusion. The results of the presented theoretical studies and their approbation under real production conditions allowed us to propose a method for assessing the manufacturability of parts. It provides for a comprehensive assessment based on the developed analytical dependences for determining the weighting coefficients that characterize the significance of each indicator of manufacturability from the standpoint of the efficiency of the machining system. A distinctive feature and scientific novelty of the work is the consideration of the actual emerging production situation when assessing manufacturability. This makes it possible to use this design procedure not only traditionally at the initial stages of production planning, but also at the stages of implementation of processes for the purpose of rational organization of the production.

The developed formalized models create the basis for complete sequential automation of design actions when evaluating the manufacturability of products, and provide prerequisites for constructing a promising intelligent system of predicting the efficiency of manufacturing parts in a particular production and making informed organizational and engineering decisions.

References

1. Bazrov BM. Osnovy tekhnologii mashinostroeniya. Moscow: Mashinostroenie; 2005. 736 p. URL: https://studizba.com/files/show/djvu/1875-1-bazrov-b-m--osnovy-tehnologii.html (accessed: 12.04.2023) (In Russ.).

2. Suslov AG. Tekhnologiya mashinostroeniya. Moscow: Knorus; 2013. 336 p. (In Russ.)

3. Bochkarev PYu. Sistemnoe predstavlenie planirovaniya tekhnologicheskikh protsessov mekhanoobrabotki. Tekhnologiya Mashinostroeniya. 2002;1:10–14. (In Russ.).

4. Bazrov BM. Obespechenie tekhnologichnosti konstruktsii izdeliya. Science Intensive Technologies in Mechanical Engineering. 2020;8(110):18–22. https://doi.org/10.30987/2223-4608-2020-8-18-22 (In Russ.).

5. Vartanov MV, Chushenkov II. Methodology for Evaluating the Manufacturability of Engineering Products. STANKOINSTRUMENT. 2019;2(015):14–23. https://doi.org/10.22184/2499-9407.2019.15.02.14.22 (In Russ.).

6. Bazrov BM, Troitskii AA. Sistema koehffitsientov proizvodstvennoi tekhnologichnosti konstruktsii izdeliya. STIN. 2020;3:22–26. (In Russ.).

7. Bokova LG, Bochkarev PYu. Development of Indicators for Assessment of Parts Operability in the System of Planning of Engineering Mechanical Processing. Frontier Materials and Technologies. 2015;1(3):29–35. https://doi.org/10.18323/2073-5073-2015-3-29-35

8. Mitin SG, Bochkarev PYu, Bokova LG. Avtomatizatsiya otsenki proizvodstvennoi tekhnologichnosti izdeliya v usloviyakh mnogonomenklaturnykh proizvodstvennykh sistem. Science Intensive Technologies in Mechanical Engineering. 2014;9(39):45–48. (In Russ.).

9. Ivanov AA, Bochkarev PYu. Formalizing the Description and Methods for Optimization of Mechanical Treatment Technologies within the System of Planning Technological Processes. Vestnik Saratov State Technical University. 2015;3(80):76–85. URL: http://lib.sstu.ru/doc/ibo/vestniki/2015/3(80)_2015.pdf (accessed: 25.03.2023).

10. Rastegayev EV. Technological Effectiveness Assessment Indicators of a Product Design at Small-Lot and Medium-Batch Manufacturing. Vestnik of P.A. Solovyov Rybinsk State Aviation Technical University. 2021;1:32–35.

About the Authors

P. Yu. BochkaryovRussian Federation

Peter Yu. Bochkarev, Dr.Sci. (Eng.), Professor of the Mechanical Engineering Technology and Applied Mechanics Department; Professor of the AIC Engineering Support Department

6 a, Lenina St., Kamyshin, Volgograd Region, 403805, RF

1, Teatralnaya sq., Saratov, 410012, RF

R. D. Korolev

Russian Federation

Richard D. Korolev, Design Engineer

3, Shkolnaya St., Berezina Rechka village, Saratov, 410512, RF

L. G. Bokova

Russian Federation

Larisa G. Bokova, Cand.Sci. (Eng.), Associate Professor of the Mechanical Engineering Department

77, Politechnicheskaya St., Saratov, 410054, RF

Review

For citations:

Bochkaryov P.Yu., Korolev R.D., Bokova L.G. Comprehensive Assessment of the Manufacturability of Products. Advanced Engineering Research (Rostov-on-Don). 2023;23(2):155-168. https://doi.org/10.23947/2687-1653-2023-23-2-155-168

JATS XML