Перейти к:

Технологическое обеспечение сборки на основе принципов выявления критичных требований к высокоточным изделиям

https://doi.org/10.23947/2687-1653-2024-24-1-66-77

Аннотация

Введение. Проблема совершенствования производства высокоточных изделий в настоящее время становится ключевой, поскольку требования к ним постоянно ужесточаются. Обеспечение качества и точности сборки является важным аспектом производства высокоточной продукции. Стандартные подходы к этому процессу не всегда обладают достаточной универсальностью. Существующие исследования, целью которых является разработка универсальных подходов, таких как сквозное технологическое проектирование или применение принципов параллельной инженерной разработки, также обладают рядом недостатков. К их числу можно отнести то, что в них не в полной мере обеспечен учет информации о технологических возможностях конкретного производства при принятии конструкторских решений и не учитывается связь между технологической подготовкой механообрабатывающего и механосборочного производств. Именно поэтому исследования, направленные на разработку универсальных подходов, обладают высокой актуальностью. Для решения обозначенных проблем авторами был концептуально разработан комплекс формализованных проектных процедур системы учета требований к сборке высокоточных изделий при проектировании технологических процессов механической обработки. Однако для эффективного выявления множества требований к сборке высокоточных изделий (выходных параметров) и выбора из них тех, которые не могут быть обеспечены методом полной взаимозаменяемости (критичных элементов), требуется проведение дополнительных исследований. Целью данной работы является разработка принципов выявления выходных параметров высокоточных изделий и определения критичных элементов. Для достижения поставленной цели необходимо решить следующие задачи: сформировать принципы построения обобщенных графов поверхностей высокоточных изделий, сформировать стандарты классификации выходных параметров и выявления из них критичных.

Материалы и методы. Для проведения исследования была выбрана высокоточная сборочная единица — «Пакет статора 2». Исследования проводились в реальных условиях действующего многономенклатурного производства. Для данной сборки был построен обобщенный граф поверхностей, включающий в себя информацию о характере и последовательности поверхностей, предъявляемые требования к сборке, допуски размеров и допуски формы и расположения с последующим его анализом.

Результаты исследования. В данной статье представлены итоги исследований по совершенствованию укрупненного блока проектных процедур анализа требований к сборке высокоточных изделий проектируемой системы. В работе установлена взаимосвязь между точностью допусков на размеры и допусков формы и расположения поверхностей изделия, которым принадлежат данные размеры. На основе полученной взаимосвязи был определен порядок для однозначного выявления критичных элементов.

Обсуждение и заключение. Применение данной методики позволяет повысить достоверность исходной информации, полученной при реализации укрупненного блока проектных процедур, а также обоснованность и эффективность выявления рациональных технологий изготовления на последующих этапах реализации системы при обеспечении заданных качества, точности изделий и снижении трудоемкости и себестоимости их изготовления

Ключевые слова

Для цитирования:

Назарьев А.В., Бочкарев П.Ю. Технологическое обеспечение сборки на основе принципов выявления критичных требований к высокоточным изделиям. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):66-77. https://doi.org/10.23947/2687-1653-2024-24-1-66-77

For citation:

Nazaryev A.V., Bochkarev P.Yu. Improving the Principles of Identifying Critical Requirements for the Assembly of High-Precision Products. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):66-77. https://doi.org/10.23947/2687-1653-2024-24-1-66-77

Введение. Производство современных приборов и машин требует четкой организации технологического процесса сборки при тщательной технологической подготовке производства [1]. Данное требование особо актуально при изготовлении высокоточных изделий в прецизионном станкостроении, авиакосмической отрасли, оборонно-промышленном комплексе, подшипниковой промышленности и т. д. [2]. Под высокоточными изделиями в данной работе подразумеваются такие изделия, процесс сборки которых представляет сложность из-за трудностей с соблюдением заданных требований (критичные требования к сборке или критичные элементы), таких как размерные, динамические и другие характеристики, что может повлечь за собой необходимость изготовления большого количества резервных деталей и комплектов. Это, в свою очередь, приводит к увеличению объема незавершенного производства и требует больше времени и ресурсов для завершения технологического процесса (ТП) сборки [3].

Современные технологии позволяют повысить качество и точность производства, сократить расходы на материалы и внедрить ресурсосберегающие технологии. Однако на сегодняшний день отсутствует единая концепция комплексного подхода к решению названных выше проблем. При сборке изделий часто используются классические методы достижения точности, которые в большинстве случаев не являются универсальными, зависят от типа производства и часто являются экономически необоснованными. В таких случаях требуется разработка уникальных подходов к сборке, которые учитывали бы специфику конкретного изделия и обеспечивали необходимую точность без нецелесообразных затрат. Помимо этого, следует учитывать, что традиционное проектирование технологических процессов механической обработки и сборки имеет субъективный характер. Это связано прежде всего с ограничениями по времени и физическими возможностями, которые делают невозможным соперничество человека с современной вычислительной техникой [4]. Чтобы решить эти проблемы, необходимо разработать уникальные подходы, объединяющие различные аспекты производства и сборки изделий, а также учитывающие экономические факторы. Только комплексное решение позволит достичь оптимального результата и эффективно справиться с поставленными задачами.

В настоящее время концептуально разработана система автоматизированного планирования технологических процессов (САПлТП) [5]. Тем не менее слабой стороной указанной автоматизированной системы является отсутствие корреляции между многовариантным проектированием ТП изготовления деталей, входящих в сборочную единицу, и требованиями, предъявляемыми к технологии и точности сборки высокоточной сборочной единицы, исходя из которой можно рационально решить проблему сокращения объёма незавершённого производства и себестоимости сборки. Вместе с тем корреляция между конструкторской и технологической подготовкой производства пока еще не проработана в полном объеме. Вследствие этого исследования в данной сфере являются актуальными для современного развития механосборочных производственных систем. И цель авторов статьи — разработать принципы выявления выходных параметров высокоточных изделий и определения критичных элементов. Для этого следует сформировать принципы построения обобщенных графов поверхностей высокоточных изделий, определить стандарты классификации выходных параметров и выявления из них критичных.

Материалы и методы. Для решения названных выше проблем была разработана система учета требований к сборке высокоточных изделий при проектировании технологических процессов механической обработки (СТСТПМ) [6]. Однако, чтобы обеспечить более комплексную интеграцию данной системы в структуру САПлТП, необходимо активно искать варианты модернизации используемых стратегий разработки. Это позволит перейти к анализу производственной технологичности изделий и обеспечить более эффективное внедрение системы в структуру производства.

В рамках исследований по совершенствованию методик и формализации рассматриваемого блока были сформированы стратегии выполнения процедур данного блока и выбрана та из них, которая позволяет выявлять максимальное количество критичных элементов. Данная стратегия является комбинированной и сочетает в себе преимущества остальных подходов. Кроме того, для более точного расчета размерных цепей была внедрена специальная система индексации размеров, которая является наиболее эффективной. Подробно указанная индексация рассмотрена в исследовании [7] и в этой работе полностью приводиться не будет.

По данной стратегии производится детальная сегментация высокоточных изделий, что позволяет определить необходимые параметры для формирования множества требований к сборке (MТ.С), проведения конструкторского размерного анализа и на основе его результатов выявления критичных элементов. Для реализации описанных процедур, во-первых, необходимо выявить те элементы из множества MТ.С, которые удовлетворяют следующему условию:

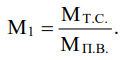

(1)

(1)

где Б — требования к сборке (замыкающие звенья); А — составляющие звенья.

Приведенное условие позволяет выявить те элементы, которые не могут быть обеспечены методом полной взаимозаменяемости, т. е. критичные элементы. Указанные элементы включаются в соответствующее подмножество M1. Оставшиеся элементы обеспечиваются методом полной взаимозаменяемости. Они формируют подмножество МП.В. и более не рассматриваются.

(2)

(2)

Далее необходимо определить методы достижения точности для каждого критичного элемента и распределить их по соответствующим подмножествам: МН.В. — критичные элементы, обеспечиваемые методом неполной взаимозаменяемости; МГ.В. — критичные элементы, обеспечиваемые методом селективной сборки; МИ.П., МР.Е. — критичные элементы, обеспечиваемые компенсацией.

Результаты исследования. Для распределения критичных элементов по группам выработана методика, основанная на построении обобщенного графа поверхностей высокоточных сборочных единиц и узлов, и сформулированы правила распределения.

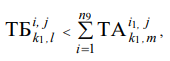

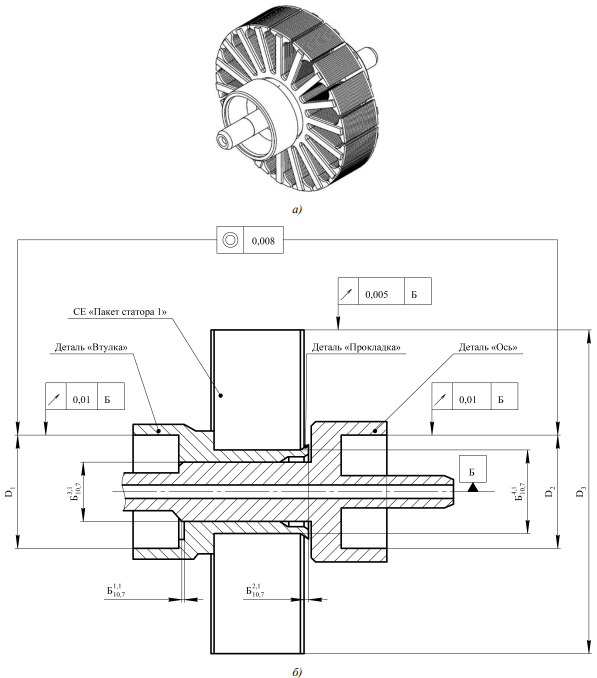

Классификация модулей рабочих и связующих поверхностей деталей и сборочных единиц (ДСЕ), предложенная профессором Базровым Б.М. [8], представлена на рис. 1.

Рис. 1. Модули рабочих и связующих поверхностей ДСЕ [8]

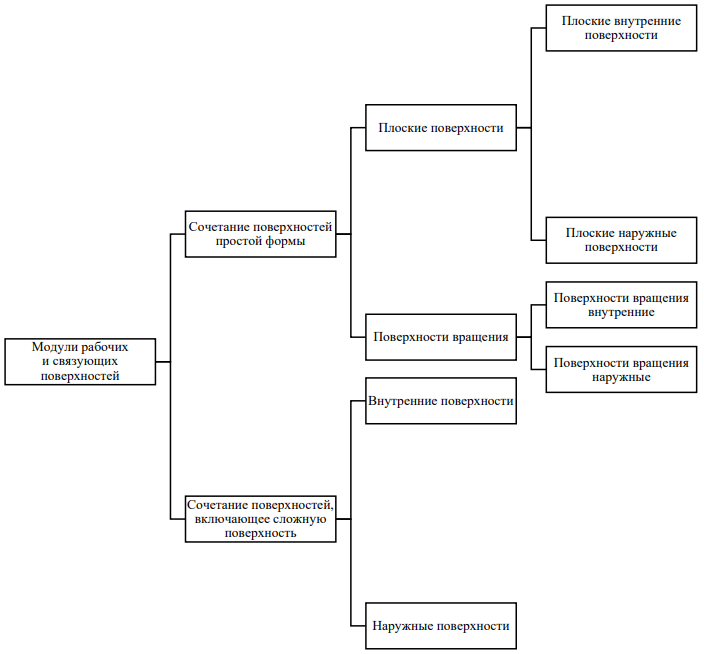

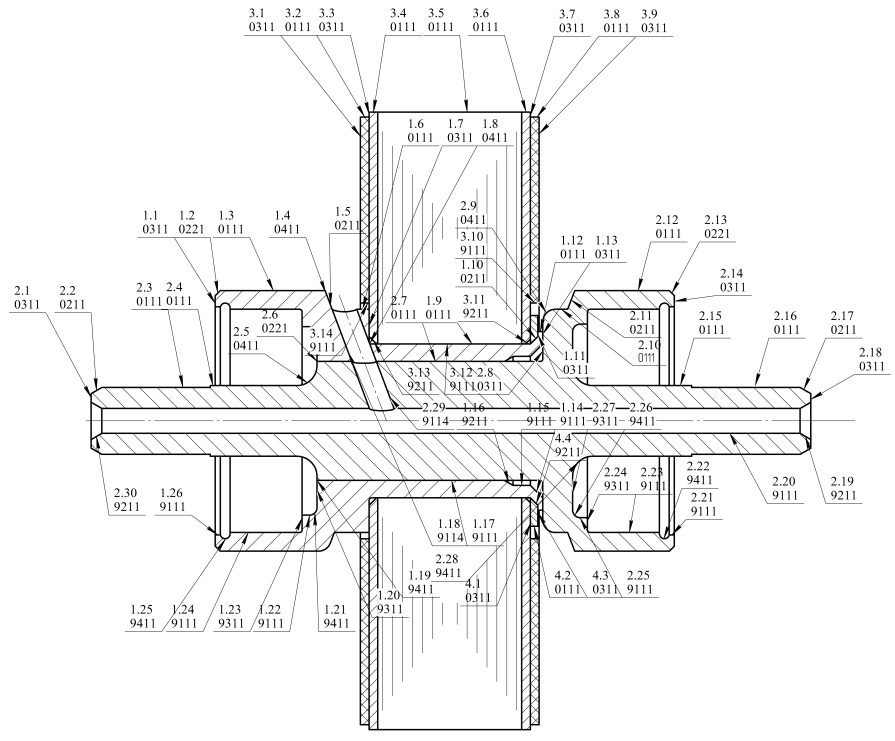

Рассмотрим принципы построения обобщенного графа поверхностей на примере сборочной единицы (СЕ) «Пакет статора 2», входящей в высокоточное изделие «Гиромотор». На рис. 2 представлена аксонометрическая проекция СЕ «Пакет статора 2» и ее схематичное отображение, указаны основные требования к сборке, допуски формы и расположения, а также ДСЕ, из которых она состоит.

Рис. 2. СЕ «Пакет статора 2»:

а — аксонометрическая проекция; б — состав и основные требования к сборке, допуски формы и расположения

На рис. 3 представлен эскиз СЕ «Пакет статора 2», на котором пронумерованы поверхности составных ДСЕ и для каждой поверхности указан код в соответствии с требованиями САПлТП [9] (таблица 1).

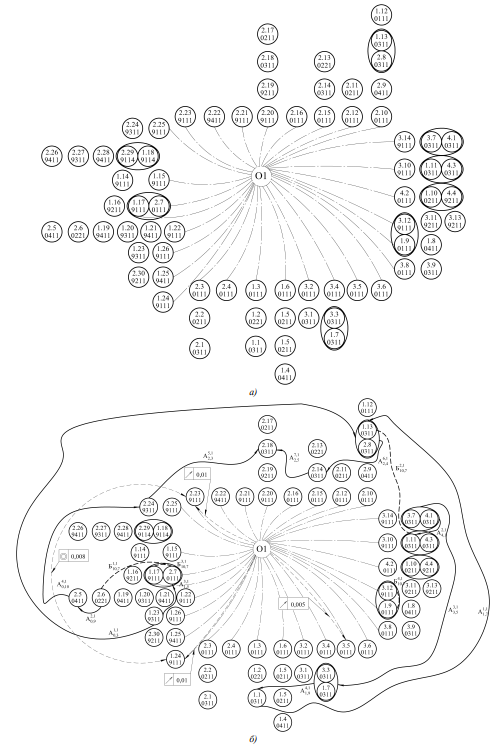

Исходя из полученных сведений о характере и последовательности поверхностей ДСЕ, строится граф поверхностей СЕ «Пакет статора 2». На данном графе указываются поверхности ДСЕ, входящие в рассматриваемую СЕ. Для поверхностей ДСЕ, параллельных оси вращения СЕ (на графе обозначена «01»), условно показана связь с данной осью. Дополнительно отмечены поверхности ДСЕ, которые непосредственно контактируют в сборочной единице (например, поверхности 1.7 и 3.3 на рис. 4 а). Далее на указанный граф накладываются требования к сборке (размерные цепи), предъявляемые к данной СЕ, с указанием замыкающих звеньев и направлений составляющих звеньев. Важно отметить, что составляющие и замыкающие звенья, идущие к или от группы контактирующих поверхностей, являются сборочными размерами. Также на графе указывают основные допуски формы и расположения, предъявляемые к сборке СЕ (рис. 4 б). Требования к сборке и основные допуски формы и расположения взяты с рис. 2 б. В результате формируется обобщенный граф поверхностей СЕ «Пакет статора 2».

Таким образом, представленный граф позволяет получить необходимые данные о размерных взаимосвязях между отдельными поверхностями (группами поверхностей) ДСЕ, а также о контактирующих между собой поверхностях сопрягаемых ДСЕ. Полученные данные формируют исходную информацию для дальнейших этапов реализации процедур СТСТПМ.

Рис. 3. Нумерация поверхностей СЕ «Пакет статора 2»

Таблица 1

№ ДСЕ, поверхности | Код | Тип |

Деталь «Втулка» | ||

1.1 | 0311 | Торец наружный |

1.2 | 0221 | Фаска наружная |

1.3 | 0111 | Наружная цилиндрическая |

1.4 | 0411 | Кривая наружная |

1.5 | 0211 | Конус наружный |

1.6 | 0111 | Наружная цилиндрическая |

1.7 | 0311 | Торец наружный |

1.8 | 0411 | Кривая наружная |

1.9 | 0111 | Наружная цилиндрическая |

1.10 | 0211 | Конус наружный |

1.11 | 0311 | Торец наружный |

1.12 | 0111 | Наружная цилиндрическая |

1.13 | 0311 | Торец наружный |

1.14 | 9211 | Конус внутренний |

1.15 | 9111 | Внутренняя цилиндрическая |

1.16 | 9211 | Конус внутренний |

1.17 | 9111 | Внутренняя цилиндрическая |

1.18 | 9114 | Цилиндрическое отверстие под углом к оси вращения |

1.19 | 9411 | Криволинейная внутренняя |

1.20 | 9311 | Торец внутренний |

1.21 | 9411 | Криволинейная внутренняя |

1.22 | 9111 | Внутренняя цилиндрическая |

1.23 | 9311 | Торец внутренний |

1.24 | 9111 | Внутренняя цилиндрическая |

1.25 | 9411 | Криволинейная внутренняя |

1.26 | 9111 | Внутренняя цилиндрическая |

Деталь «Ось» | ||

2.1 | 0311 | Торец наружный |

2.2 | 0211 | Конус наружный |

2.3 | 0111 | Наружная цилиндрическая |

2.4 | 0111 | Наружная цилиндрическая |

2.5 | 0411 | Кривая наружная |

2.6 | 0221 | Фаска наружная |

2.7 | 0111 | Наружная цилиндрическая |

2.8 | 0311 | Торец наружный |

2.9 | 0411 | Кривая наружная |

2.10 | 0111 | Наружная цилиндрическая |

2.11 | 0211 | Конус наружный |

2.12 | 0111 | Наружная цилиндрическая |

2.13 | 0221 | Фаска наружная |

2.14 | 0311 | Торец наружный |

2.15 | 0111 | Наружная цилиндрическая |

2.16 | 0111 | Наружная цилиндрическая |

2.17 | 0211 | Конус наружный |

2.18 | 0311 | Торец наружный |

2.19 | 9211 | Конус внутренний |

2.20 | 9111 | Внутренняя цилиндрическая |

2.21 | 9111 | Внутренняя цилиндрическая |

2.22 | 9411 | Криволинейная внутренняя |

2.23 | 9111 | Внутренняя цилиндрическая |

2.24 | 9311 | Торец внутренний |

2.25 | 9111 | Внутренняя цилиндрическая |

2.26 | 9411 | Криволинейная внутренняя |

2.27 | 9311 | Торец внутренний |

2.28 | 9411 | Криволинейная внутренняя |

2.29 | 9114 | Цилиндрическое отверстие под углом к оси вращения |

2.30 | 9211 | Конус внутренний |

Деталь «Прокладка» | ||

4.1 | 0311 | Торец наружный |

4.2 | 0111 | Наружная цилиндрическая |

4.3 | 0311 | Торец наружный |

4.4 | 9211 | Конус внутренний |

Рис. 4. Обобщенный граф поверхностей СЕ «Пакет статора 2»

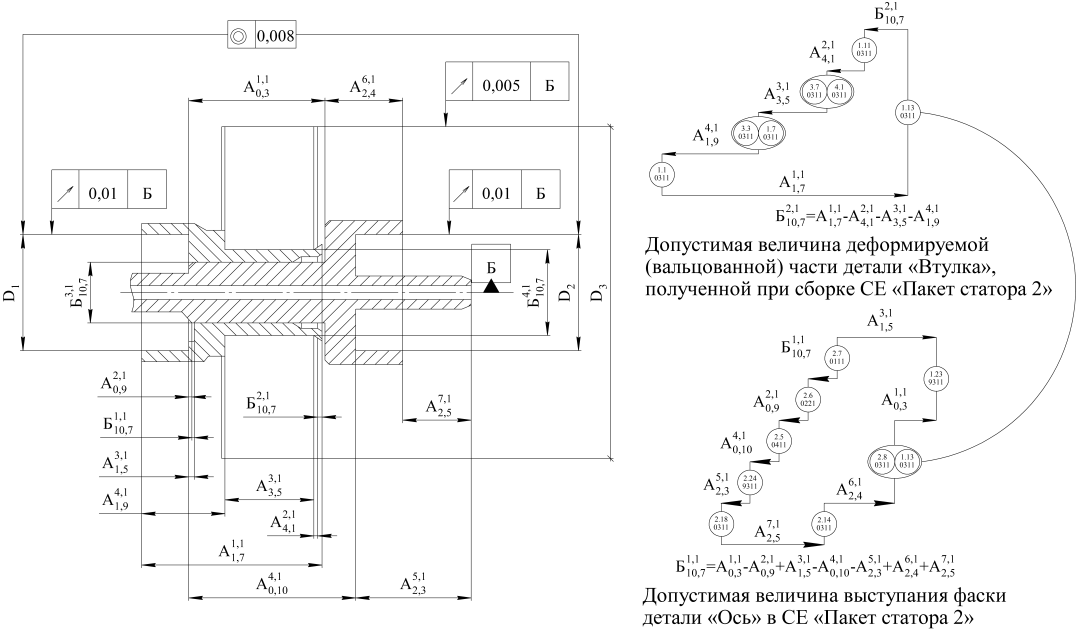

Следующим этапом является установление взаимосвязей требований к сборке и поверхностей СЕ. В представленном примере оценены требования к сборке, связанные между собой при помощи поверхности детали «Втулка» 1.13 «Торец наружный» (рис. 5).

Для качественного распределения критичных элементов по группам и обнаружения тех из них, что не могут быть обеспечены методом полной взаимозаменяемости, необходимо провести корреляционный анализ точности допусков на размеры между поверхностями ДСЕ и заданных допусков формы и расположения указанных поверхностей.

Выполненные исследования включали в себя анализ преимущественно встречающихся в ДСЕ высокоточных изделий сопряжений рабочих или связующих поверхностей и соотнесение их с допусками формы и расположения (суммарными допусками формы и расположения), которые наиболее свойственны данным сочетаниям.

На основании проведенных исследований был определен порядок для однозначного выявления критичных элементов, которые не могут быть обеспечены методом полной взаимозаменяемости. В результате были выявлены конкретные размерные цепи и конструктивные параметры деталей, входящих в них, которые являются уникальными:

- Ответственные охватывающие и охватываемые размеры сопрягаемых ДСЕ должны быть не ниже 9 квалитета точности.

- Линейные размеры должны быть не ниже класса f (согласно требованиям ГОСТ 30893.1-20021).

- Допуски формы и расположения сопрягаемых поверхностей должны обладать высокой относительной геометрической точностью (С — 12 % от допуска размера для цилиндричности, круглости и профиля продольного сечения, 25 % — от допуска размера для остальных) [10].

- Допуск угловых размеров конусов должен быть не грубее AT10 (выбрано среднее значение из предложенного диапазона в ГОСТ 8908-812).

Выполненная апробация разработанных методик построения графов и сформированных правил на примере анализа требований к СЕ «Пакет статора 2» в условиях действующего многономенклатурного производства показала их работоспособность. Выявленные критичные требования к сборке, не удовлетворяющие условия полной взаимозаменяемости:

- допустимая величина деформируемой (вальцованной) части детали «Втулка», полученной при сборке СЕ «Пакет статора 2»;

- допустимая величина выступания фаски детали «Ось» в СЕ «Пакет статора 2».

Рис. 5. Требования к сборке СЕ «Пакет статора 2» с указанием поверхностей, между которыми расположены соответствующие звенья цепей

В результате реализации данного укрупненного блока проектных процедур СТСТПМ формируется исходная информация, включающая в себя множество требований к сборке (замыкающих звеньев размерных цепей), которые не могут быть обеспечены методом полной взаимозаменяемости, размеры ДСЕ — составляющие звенья размерных цепей указанного множества и комплект ДСЕ, которым данные замыкающие и составляющие звенья принадлежат. В рассматриваемом примере такой комплект будет состоять из ДСЕ «Втулка», «Ось»,

«Пакет статора 1». Размеры детали «Прокладка» в расчете критичных требований сборки не задействованы. На следующих этапах реализации СТСТПМ для полученного комплекта ДСЕ в САПлТП генерируются все возможные варианты ТП изготовления и проводится их технологический размерный анализ. Далее из полученного множества ТП методом многокритериальной оптимизации выбираются наиболее рациональные. Для осуществления процедуры выбора была разработана система критериев, основным из которых является критерий получения максимального количества сборочных комплектов. Подробно методика процедур генерации, технологического размерного анализа и выбора изложена в исследовании [6]. Также следует отметить, что совершенствование методического аппарата СТСТПМ позволит перейти к оценке производственной технологичности изделия [11].

Обсуждение и заключение. В статье предложены принципы построения обобщенных графов поверхностей высокоточных СЕ и узлов, сформированы стандарты классификации выходных параметров высокоточных по соответствующим группам и выявления из них критичных элементов высокоточных изделий. Изложенная методика создает условия для полной формализации рассматриваемой проектной процедуры и наглядности графических результатов размерного анализа. Применение данной методики позволяет повысить достоверность исходной информации, полученной при реализации укрупненного блока проектных процедур, а также обоснованность и эффективность выявления рациональных ТП изготовления ДСЕ на последующих этапах реализации СТСТПМ при обеспечении заданных качества, точности изделий и снижении трудоемкости и себестоимости их изготовления.

Совершенствование научных принципов реализации данного укрупненного блока проектных процедур СТСТПМ повышает уровень цифровой трансформации конструкторской и технологической подготовки производства и наряду с вопросами автоматизации проектирования ТП изготовления и сборки создает предпосылки для реализации системного подхода к оценке производственной технологичности изготавливаемых изделий.

Следующим этапом развития предложенного исследования планируется дополнение обобщенного графа информацией о конструкторских и технологических базах ДСЕ и характере сочетаний контактирующих связующих и рабочих поверхностей согласно классификации профессора Б.М. Базрова. Внедрение в обобщенный граф указанных сведений позволит окончательно сформировать методическое обеспечение данного укрупненного блока проектных процедур.

1. ГОСТ 30893.1-2002 (ИСО 2768-1-89). Общие допуски: Предельные отклонения линейных и угловых размеров с неуказанными допусками. URL: https://files.stroyinf.ru/Data2/1/4294816/4294816276.pdf (дата обращения: 29.11.2023).

2. ГОСТ 8908-81. Нормальные углы и допуски углов. Основные нормы взаимозаменяемости. URL: https://docs.cntd.ru/document/1200011833 (дата обращения: 29.11.2023).

Список литературы

1. Bazrov BM. Classification of Objects of Technological Preparation in the Machining Production. IOP Conference Series: Materials Science and Engineering. 2021;1047:12048. https://doi.org/10.1088/1757-899X/1047/1/012048

2. Суслов А.Г., Федонин О.Н., Петрешин Д.И. Фундаментальные основы обеспечения и повышения качества изделий машиностроения и авиакосмической техники. Вестник Брянского государственного технического университета. 2020;87(2):4–10. https://doi.org/10.30987/1999-8775-2020-2020-2-4-10

3. Осетров В.Г., Слащев Е.С. Сборка в машиностроении, приборостроении. Теория, технология и организация. Ижевск: Ижевский институт комплексного приборостроения; 2015. 328 с.

4. Peng Lin, Ming Li, Xiangtianrui Kong, Jian Chen, George Q. Huang, Meilin Wang. Synchronisation for Smart Factory — Towards IOT-Enabled Mechanisms. International Journal of Computer Integrated Manufacturing. 2017;31(7):624–635. https://doi.org/10.1080/0951192X.2017.1407445

5. Митин С.Г. Синтез технологических операций со сложной структурой в многономенклатурных системах механообработки. Дис. док. тех. наук. Саратов; 2017. 270 с.

Об авторах

А. В. НазарьевРоссия

Александр Викторович Назарьев, кандидат технических наук, начальник конструкторского сектора

410010, г. Саратов, ул. Осипова, 1

П. Ю. Бочкарев

Россия

Петр Юрьевич Бочкарёв, доктор технических наук, профессор кафедры технологии машиностроения, профессор кафедры технического обеспечения АПК

410068, г. Саратов, просп. Петра Столыпина, 4, стр. 3

Рецензия

Для цитирования:

Назарьев А.В., Бочкарев П.Ю. Технологическое обеспечение сборки на основе принципов выявления критичных требований к высокоточным изделиям. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):66-77. https://doi.org/10.23947/2687-1653-2024-24-1-66-77

For citation:

Nazaryev A.V., Bochkarev P.Yu. Improving the Principles of Identifying Critical Requirements for the Assembly of High-Precision Products. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):66-77. https://doi.org/10.23947/2687-1653-2024-24-1-66-77