Перейти к:

Влияние периодических флуктуаций параметров режимов резания на температуру передней поверхности токарного резца

https://doi.org/10.23947/2687-1653-2025-25-1-32-42

EDN: LQYCND

Аннотация

Введение. Современные исследования, направленные на повышение эффективности процессов обработки деталей, подчеркивают важность учета влияния периодических возмущений на динамику резания. Однако немногие работы рассматривают неуправляемые периодические возмущения, источниками которых являются шпиндельные узлы и несущая система станка. Эти возмущения также оказывают значительное влияние на конечные показатели качества процесса резания. Поэтому актуальной задачей в области технологии машиностроения становится раскрытие закономерностей влияния неуправляемых возмущений на динамику процесса резания, что особенно важно для разработки систем автоматизированного выбора технологических режимов или систем вибродиагностики. Цель этой работы заключается в определении механизма влияния периодических флуктуаций параметров обработки, вызванных вибрационными возмущениями, на температуру передней поверхности токарного резца, что является основным показателем развития диффузионного износа твердосплавного инструмента.

Материалы и методы. Исследование влияния периодических возмущений на температуру передней поверхности инструмента проводилось в два этапа. В первом этапе на базе натурного эксперимента по чистовому продольному точению заготовок из стали 10ГН2МФА резцами с пластинами твёрдого сплава Т15К6 были идентифицированы параметры модели возмущений в системе, а именно колебательные ускорения инструмента в процессе его износа. Вибрационные характеристики используемого универсального токарного станка 16К20 измерялись с помощью вибростенда, собранного на основе вибропреобразователей AP2089–100–3.3–02Б, с частотой дискретизации сигнала 10 кГц. На втором этапе проводилось цифровое исследование моделируемых возмущений и их влияния на динамику процесса резания. Результаты опытов анализировались с целью сравнения расчетной максимальной температуры передней поверхности инструмента в моменты, когда один из заданных выходных параметров обработки, полученный в результате цифрового моделирования, достигает экстремального значения под воздействием периодических возмущений.

Результаты исследования. Установлено, что флуктуации параметров технологических режимов резания, вызванные периодическими возмущениями, приводят к колебаниям температуры в зоне контакта инструмента с заготовкой. Наибольшее влияние на температуру в исследуемой системе резания оказало сочетание параметров обработки в моменты достижения экстремальных значений подачи. При этом, когда флуктуации глубины и скорости резания достигали экстремальных величин, значительных изменений температуры контакта не наблюдалось.

Обсуждение и заключение. Результаты проведённого исследования подчеркивают важность анализа влияния периодических возмущений на импульсные изменения контактной температуры в зоне обработки. Приведённая модель взаимосвязи между вибрациями инструмента и температурой в зоне резания может быть использована для оптимизации режимов точения. Критерием оптимальности выступает минимизация износа инструмента, что определяется на основе анализа температурных колебаний и сигналов вибрационной активности инструмента.

Ключевые слова

Для цитирования:

Фоминов Е.B., Гвинджилия В.Е., Марченко А.А., Шучев К.Г. Влияние периодических флуктуаций параметров режимов резания на температуру передней поверхности токарного резца. Advanced Engineering Research (Rostov-on-Don). 2025;25(1):32-42. https://doi.org/10.23947/2687-1653-2025-25-1-32-42. EDN: LQYCND

For citation:

Fominov E.V., Gvindjiliya V.E., Marchenko A.A., Shuchev C.G. Effect of Periodic Fluctuations of Cutting Mode Parameters on the Temperature of the Front Face of a Turning Tool. Advanced Engineering Research (Rostov-on-Don). 2025;25(1):32-42. https://doi.org/10.23947/2687-1653-2025-25-1-32-42. EDN: LQYCND

Введение. Обработка металлов резанием — это сложный нелинейный процесс, который характеризуется необратимыми преобразованиями механической энергии в тепловую. Пластические деформации и процессы трения между обрабатываемым материалом и передней и задней поверхностями инструмента образуют основную совокупность факторов, непосредственно влияющих на интенсивность тепловыделения в контактной зоне. В свою очередь, это определяет уровень изнашивания и цикловую стойкость режущего инструмента (РИ). При традиционном рассмотрении влияния температуры на износостойкость РИ принято говорить о среднем значении данного параметра в зоне резания. Однако следует подчеркнуть, что характер температурного распределения на контактных площадках [1] и в объёме инструментального материала [2] также существенно влияет на период стойкости инструмента.

Температура резания является важным показателем термодиссипативных свойств износостойких покрытий [3], эффективности применения смазочно-охлаждающих технологических средств (СОТС) [4], а также выбора условий подачи СОТС в зону резания [5]. Контроль температурного режима особенно важен при резании без применения СОТС [6] или с их минимальным использованием [7]. Оценка теплового состояния зоны резания имеет первостепенное значение при обработке заготовок из материалов с пониженной теплопроводностью [8], а также при выборе оптимальных режимов резания, которые обеспечивают заданное качество поверхности детали [9] и минимальный износ режущего инструмента [10].

В данной работе зона контакта стружки с передней поверхностью инструмента на участке вторичных пластических деформаций (ВПД) рассматривается как тяжело нагруженная трибосистема. Площадь контакта и её скорость существенно зависят от режимов резания [11][12]. В соответствии с научным подходом А.В. Чичинадзе и К.Г. Шучева, распределение температуры вдоль длины тяжело нагруженного трибоконтакта описывается на основе анализа поверхностного пластически деформируемого микрообъёма в заготовке (стружке), который рассматривается как зона квазивязкого течения материала. Этот процесс связан с выделением теплоты за счёт вязкой диссипации энергии трения [13]. Основные факторы, которые определяют температуру контакта в реальной системе резания и учитываются в качестве входных параметров в полученной математической модели, могут эволюционировать, например, изменением длины контакта по передней поверхности инструмента при повышении износа, а также проявляться в виде периодических флуктуаций технологических режимов резания.

Периодические флуктуации представляют собой отклонения параметров системы управления, на которые в первую очередь влияют биения шпиндельной группы и кинематические возмущения. В результате биений шпинделя возникают периодические вариации площади срезаемого слоя, что, в свою очередь, приводит к изменению параметров динамической системы резания. Эти данные подтверждаются результатами исследований, проведёнными А.В. Пушем [14]. Колебания параметров относительно их номинальных значений могут вызывать периодические или импульсные изменения температурного распределения на поверхности трибоконтакта «передняя поверхность-стружка», наряду с такими факторами, как адгезионные и диффузионные процессы, а также трибохимические реакции. Таким образом, совокупность значений параметров технологических режимов резания в каждый момент времени обуславливает изменение температуры в системе резания. Исследование этой взаимосвязи основывается как на физико-механических экспериментах, так и на цифровой модели динамики процесса резания [15][16]. В отличие от проведённых ранее исследований, представленные в статье экспериментально-аналитические модели позволяют виртуально оценить изменения температуры, вызванные флуктуациями параметров режимов резания. Определённые с помощью цифровой модели импульсные энергетические нагрузки на инструмент, обусловленные термодинамическими процессами в контактной зоне, могут служить основой для прогнозирования стойкости инструмента и определения режимов резания по критерию минимизации ресурсных затрат на обработку заготовки. При этом цифровая модель системы учитывает экспериментально полученные данные о динамике процесса резания, полученные в ходе натурных испытаний с использованием вибрационного стенда и динамометра, что позволяет достичь наиболее достоверных результатов.

Цель данной работы заключалась в повышении эффективности процесса резания через определение механизма влияния периодических флуктуаций параметров режимов обработки на температуру передней поверхности токарного резца, что является основным показателем развития диффузионного и окислительного видов износа твердосплавного инструмента. Приведённые математические модели и методики позволят в дальнейшем определить такие технологические режимы резания, при которых температурные изменения в зоне контакта «передняя поверхность – стружка» будут минимальны.

Материалы и методы. Эксперименты были проведены в естественных условиях при наружном продольном точении без охлаждения заготовок диаметром d = 120 мм из нержавеющей стали 10ГН2МФА с использованием твёрдосплавных пластин марки Т15К6, которые имеют специальное покрытие. Скорость резания составила V = 130 м/мин, подача — s = 0,15 мм/об, а глубина резания — t = 0,5 мм. Геометрия режущей части была следующей: передний угол γ = 10°, задний угол α = 10°, главный угол в плане φ = 95°, радиус вершины пластины составил r = 0,5 мм. Средняя температура в зоне резания измерялась с использованием метода относительных термо-ЭДС, применяя лабораторный измерительный стенд для токарной обработки модели STD 201.1 и цифровые преобразователи от компании National Instruments, при этом была проведена предварительная калибровка термопары.

Вибрационные характеристики универсального токарного станка 16К20, использовавшегося в экспериментах, фиксировались с помощью вибростенда, который был собран на основе вибропреобразователей А603С01. Для обработки данных использовался внешний модуль АЦП/ЦАП E14-440, который обеспечивал преобразование сигналов с вибродатчиков, а также усилитель сигнала. Частота дискретизации составила 10 кГц на один канал сбора данных. Датчики устанавливались на резце в трёх ортогональных направлениях относительно заготовки — в продольном, поперечном и тангенциальном. Обработка цифровых данных производилась с использованием Signal Processing Toolbox в программной среде Matlab.

Модель динамической системы резания представляется совокупностью трех взаимосвязанных подсистем. Первая подсистема обеспечивает движение режущего инструмента относительно заготовки, задавая технологические режимы резания, а также инерционно-диссипативные свойства системы. Вторая подсистема отвечает за упругие деформации и силы резания, действующие на режущий инструмент. Третья подсистема реализует блок формирования неуправляемых возмущений, источником которых являются кинематические возмущения со стороны приводной системы станка и биения шпиндельного узла [15].

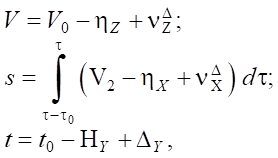

Неуправляемые возмущения оказывают влияние на результирующий вектор скорости движения вершины инструмента относительно заготовки, а также на силу резания инструмента. При моделировании динамики процесса обработки необходимо раскрыть формирование значений параметров скорости резания V (мм/с), скорости подачи s (мм/об) и глубины резания t (мм). Для каждого параметра они представляются суммой значения, заданного системой управления (V0, s0, t0), деформационных смещений δ (мм) и скоростей деформационных смещений η = dH/d = {ηX, ηY, ηZ} (мм/с), а также вибрационных возмущений Δ = {ΔX, ΔY, ΔZ} (мм). Вибрационные возмущения по своей структуре являются периодическими функциям времени и могут быть представлены в виде:

где An, ωn — соответственно амплитуды и частоты осцилляторов, возмущающих движение инструмента в направлениях i = {X, Y, Z}, определяемые экспериментальным путем. Итоговое представление технологических режимов резания моделируется в следующем виде:

где τ0 = 1/Ω — время одного оборота детали, с; Ω — частота оборота детали, Гц; V2 = s0 ∙ Ω, мм/с.

Эволюционное изменение длины контакта lк по передней фаске и износа по задней поверхности пластины hз определялось использованием металлографического инвертированного микроскопа ЛабоМет-И4, который был оснащён системой цифровой визуализации. При этом учитывались геометрические параметры пластины. Коэффициент усадки стружки оценивался с помощью весового метода с использованием лабораторных весов типа Масса-К-150-1.

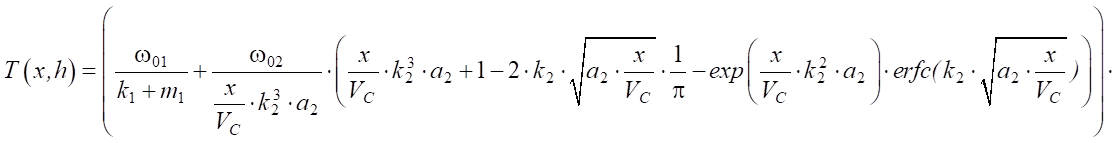

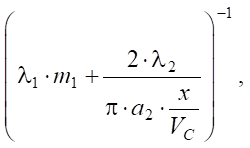

Для построения теоретического температурного распределения на длине контакта использовалась зависимость, предложенная Чичинадзе-Шучевым:

(1)

(1)

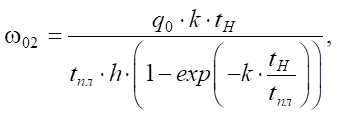

где x = 0… lk / 2; ω02 — начальная плотность источника тепловыделения в заготовке:

(2)

(2)

где h — толщина пластически деформированного слоя в стружке; ω01 — максимальная объемная плотность источника тепловыделения от сил трения в теле инструмента, Вт/м3; q0 — удельная мощность трения для передней поверхности, Вт/м2; k1,2 — коэффициенты локализации источника теплопоглощения для инструмента и обрабатываемого материала соответственно, м-1; a2 — коэффициент температуропроводности заготовки, м²/с; λ1,2 — коэффициент теплопроводности твёрдого сплава и материала заготовки соответственно, Вт/м·°С; Vc — скорость движения стружки по передней поверхности, м/с; τk — средние касательные напряжения на передней поверхности, Па; tпл – температура плавления материала заготовки, °C; k — температурный коэффициент, °C, k=7,143·10-4 · tпл; tH — разница температур внутри пластически деформированного слоя, °C; h — толщина зоны вторичных пластических деформаций в стружке, м.

где Ак — площадь контакта, м2; Pk — периметр контакта, м; α1 — коэффициент теплоотдачи инструментального материала, м2/°C.

Расчёт температурного распределения по зависимости (1) осуществлялся с учётом изменения толщины пластически деформированного слоя вдоль длины контакта. Характер зависимости h = f(x) определялся отдельно для каждого из сочетаний параметров V, s и t в момент флуктуации путём моделирования деформационных процессов в стружке методом конечных элементов по методике [17].

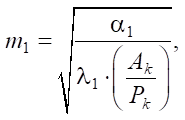

Результаты исследования. Увеличение длины контакта на передней поверхности резца за счёт процессов изнашивания способствует росту температуры, которая достигает своих максимальных значений по мере приближения системы резания к критическому износу. По результатам натурного эксперимента величины критического износа по задней поверхности инструмента hз = 0,12 мм (рис. 1 а) система резания достигает за 24 минуты, длина контакта по передней поверхности к этому моменту составляет lк = 0,445 мм (рис. 1 б), длина участка ВПД l1 = lк/2 = 0,2225 мм.

Рис. 1. Оценка износа рабочих граней пластины:

а — участок контакта на передней поверхности;

б — участок контакта на задней поверхности

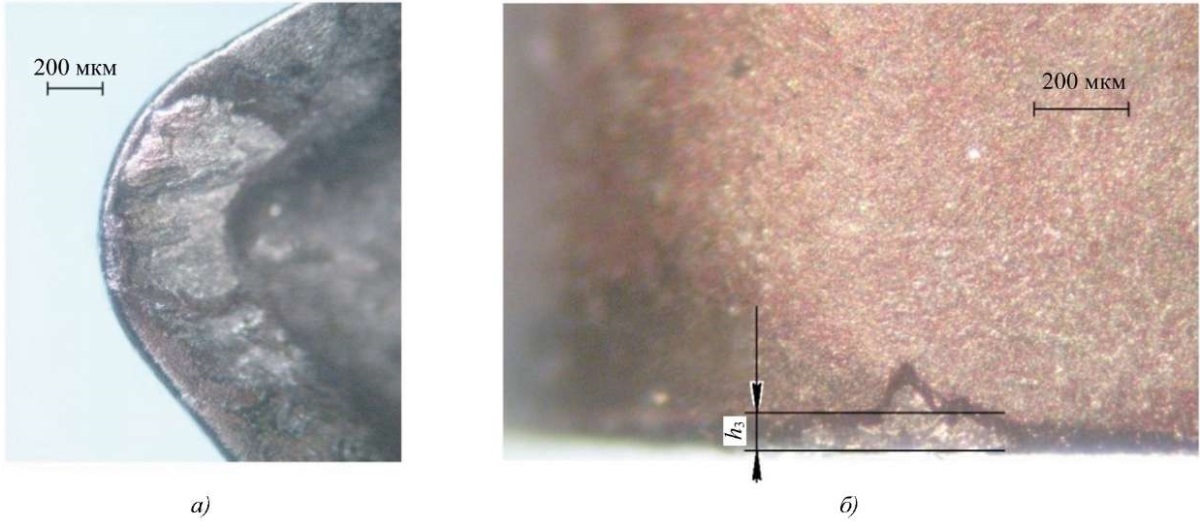

На рис. 2 а представлено изменение температуры в режиме реального времени для последнего прохода стойкостных испытаний. Время обработки для каждого прохода составляло 5,97 минут, а длина линейного участка обработанной поверхности заготовки — 300 мм. Было зафиксировано увеличение температуры как с течением времени в ходе каждого опыта (рис. 2 б), так и повышение средней температуры в эксперименте с ростом числа выполненных режущей пластиной проходов. Средняя фактическая температура в зоне резания для последнего прохода составила Tср = 921 °С при средней амплитуде 27,6 °С (рис. 2 б).

Рис. 2. Оценка термодинамического состояния зоны резания при стойкостных испытаниях:

а — средние температуры для каждого выполненного прохода;

б — температура в зоне резания для последнего прохода

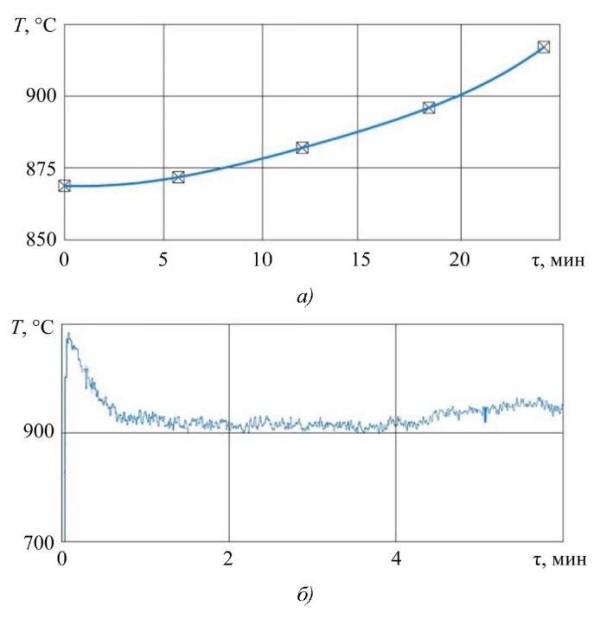

Значения коэффициента усадки стружки по результатам натурного эксперимента составляют 2,61–2,85, что подтверждает адекватность применяемых для моделирования расчётных значений Ka (таблица 1). На основании анализа и обработки данных колебательных ускорений (рис. 3 а) определён спектр их мощности, который представлен в относительных единицах к дисперсии на рис. 3 б.

На спектральной характеристике хорошо видны три основных всплеска, которые фактически определяют основные резонансные частоты системы на основании данных измерительного комплекса, установленного на суппортной системе станка.

Рис. 3. Экспериментально измеренные характеристики процесса резания:

а — колебательные ускорения вершины инструмента в тангенциальном направлении;

б — спектр сигнала вибраций dV/dτ

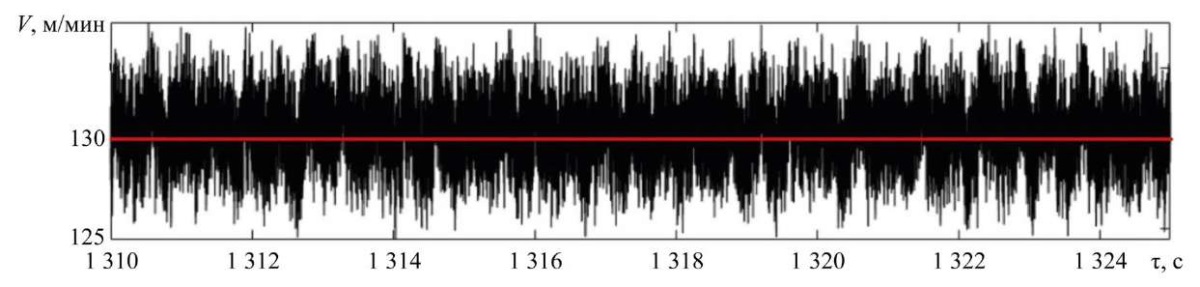

После идентификации параметров вибрационных возмущений рассмотрим их влияние на траектории технологических режимов резания в цифровой имитационной модели процесса резания на примере изменения траекторий скорости резания (рис. 4).

Рис. 4. Пример траекторий скорости резания V с учётом вибраций в цифровой модели

Анализ динамики системы на этапе стабилизации интенсивности изнашивания инстурмента (τ = 20–25 мин) в моменты экстремальных флуктуаций режимов резания показал, что максимальная расчётная температура передней поверхности  , достигаемая согласно зависимости (1) при x = l1 для номинальных значений параметров V, s и t, составляет 1097,25 °С (таблица 1).

, достигаемая согласно зависимости (1) при x = l1 для номинальных значений параметров V, s и t, составляет 1097,25 °С (таблица 1).

Таблица 1

Расчётные значение параметров процесса резания в моменты флуктуаций

|

Состояние параметра в момент флуктуации |

V, м/мин |

s, мм/об |

t, мм |

Ka |

Vс, м/мин |

|

АТ, °С |

|

номинальное |

130 |

0,15 |

0,5 |

2,797 |

46,47 |

1097,25 |

– |

|

V→max |

135,1 |

0,151 |

0,541 |

2,861 |

47,08 |

1100,31 |

18,130 |

|

V→min |

124,4 |

0,189 |

0,524 |

2,641 |

49,23 |

1115,38 |

|

|

s→max |

130,5 |

0,225 |

0,548 |

2,524 |

51,47 |

1141,75 |

61,919 |

|

s→min |

132,1 |

0,101 |

0,463 |

3,101 |

42,03 |

1079,83 |

|

|

t→max |

133,8 |

0,177 |

0,552 |

2,658 |

48,90 |

1112,37 |

15,120 |

|

t→min |

132,7 |

0,146 |

0,446 |

2,861 |

45,43 |

1098,56 |

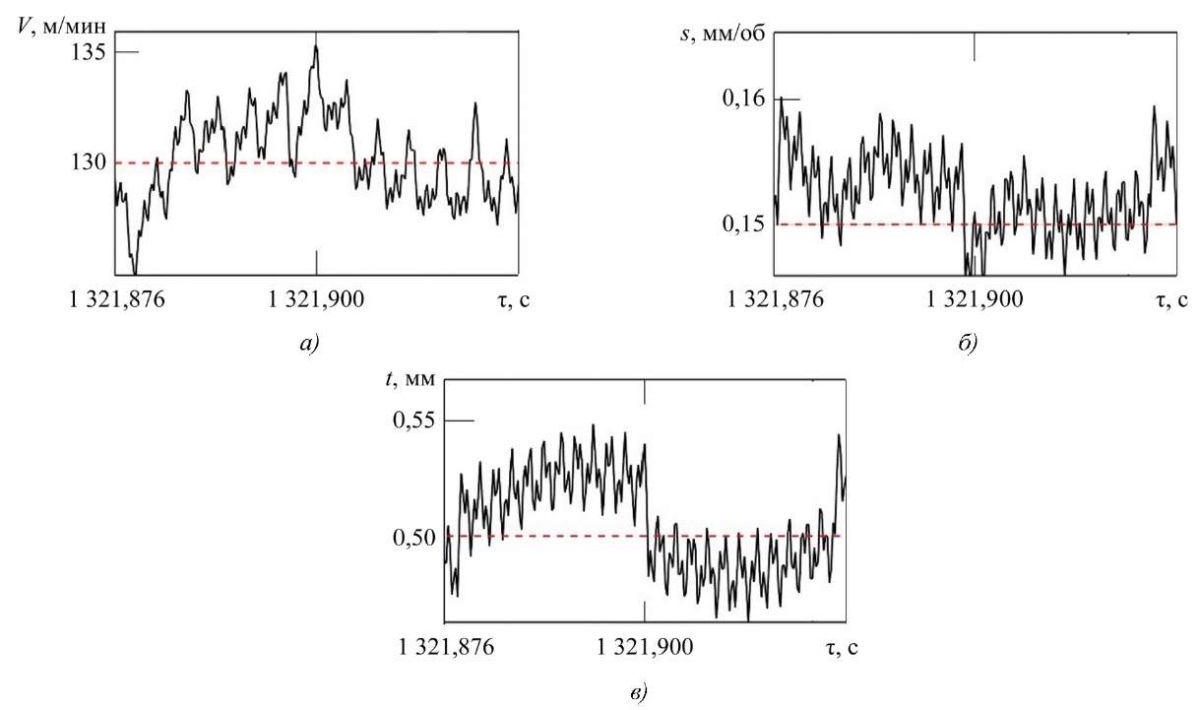

Рассмотрим максимум скорости резания Vmax = 135,1 м/мин, который по результатам цифрового моделирования периодически повторяется на исследуемом временном отрезке. Подача и глубина резания в этот момент принимают значения s = 0,151 мм/об и t = 0,541 мм (рис. 5 а, б, в).

Рис. 5. Значения режимов резания при максимальной скорости резания:

а — скорость резания; б — скорость подачи; в — глубина резания

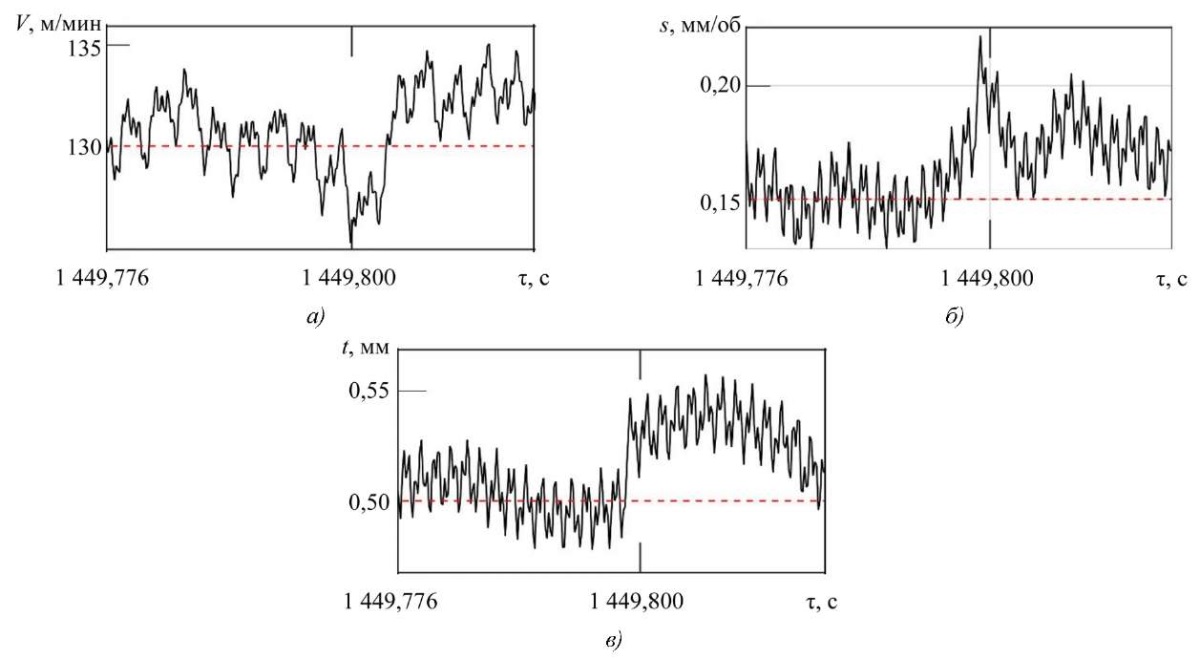

В результате такой комбинации режимов резания максимальная температура контакта в момент флуктуации незначительно возрастает (таблица 1). Когда скорость резания достигает наименьшего значения (124,4 м/мин), сопутствующее изменение параметров s и t приводит к увеличению максимальной температуры до 1 115,38 °С, как показано в таблице 1. Температурные колебания в этом случае достигают АТ = 18,13 °С. При экстремальных значениях глубины резания в совокупности с изменением скорости и подачи в этот момент наблюдается рост температуры контакта максимум до 1 112,37 °С (таблица 1). Наибольшее влияние на температуру передней поверхности в исследуемой системе резания оказывают экстремальные значения подачи в момент флуктуации (рис. 6 а, б, в).

Рис. 6. Значения режимов резания при максимальной подаче:

а — скорость резания; б — скорость подачи; в — глубина резания

Сочетание режимов обработки при достижении параметром s максимума приводит к повышению температуры контакта до 1 141,75 °С, при минимальной же подаче наблюдается её снижение до 1 079,83 °С (таблица1).

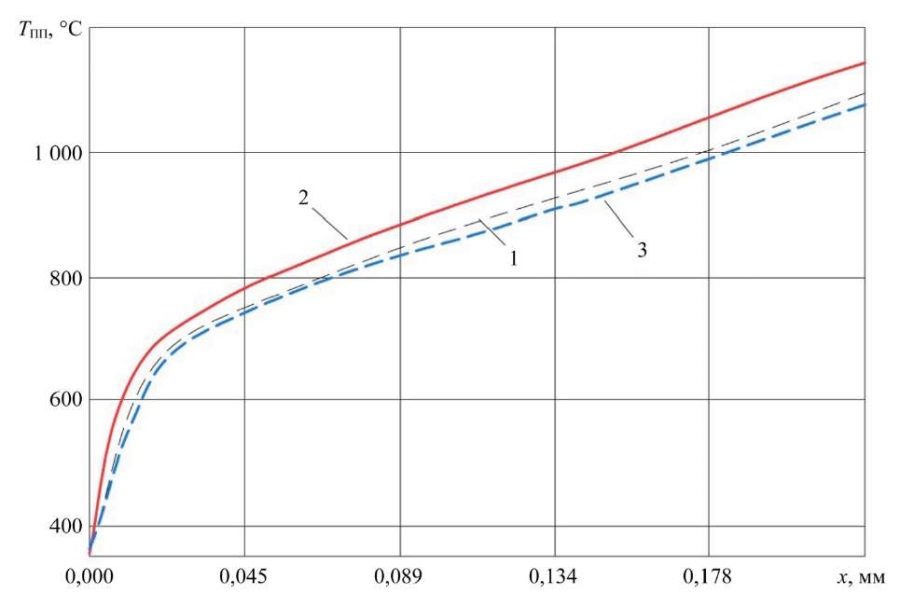

Кривые, характеризующие распределение температуры вдоль длины трибоконтакта на передней поверхности, согласно зависимости (1), представлены на рис. 7. Для начальной точки оси х указаны расчётные значения температуры, получаемой за счёт тепловыделения в зоне первичных пластических деформаций (ППД).

Рис. 7. Распределение температуры на участке ВПД на передней поверхности

при номинальном (1), максимальном (2) и минимальном (3) значении подачи s

Обсуждение и заключение. В ходе проведения комбинированного эксперимента были зафиксированы изменения траекторий режимов обработки, которые вызваны вибрационными возмущениями в исследуемой системе резания. В работе определены значения этих изменений для квазистатических моментов, когда скорость, подача или глубина срезаемого слоя в результате флуктуаций достигают своих экстремальных значений. Установлено, что при максимальной амплитуде отклонения подачи на всем участке временной траектории наблюдается наибольшая вариация температуры на передней поверхности инструмента. В рассматриваемом сценарии значительное отклонение подачи в сочетании с флуктуацией глубины резания приводит к периодическому перераспределению сил резания и существенному изменению динамики деформационных процессов в зоне первичных пластических деформаций.

В результате этих явлений наблюдаются наибольшие отклонения коэффициента усадки стружки Ka и скорости её скольжения Vc, что в значительной степени влияет на температуру контакта в трибосистеме «передняя поверхность резца — стружка». Интересно отметить, что при максимальных значениях скорости и глубины резания происходят наименьшие изменения температуры, поскольку сочетание фактических режимов обработки в момент подобных флуктуаций позволяет нивелировать возможные значительные отклонения температуры трибоконтакта. Таким образом, исследуемая система резания при заданных режимах обработки, оказывается подверженной вибрационным характеристикам привода подач, которые становятся причиной нежелательных температурных флуктуаций на передней поверхности резца.

Это утверждение вызывает необходимость пересмотра традиционного понимания зависимости температуры процесса резания от технологических режимов обработки, особенно учитывая, что скорость резания считается наиболее значимым параметром, определяющим изменения температуры в контактной зоне. Однако следует отметить, что большинство исследований по данной теме базируется на однофакторных экспериментах, где изменяется лишь один параметр системы резания и оценивается его вклад в изменение температуры, в то время как влияние вибраций, генерируемых самой системой, на динамику тепловыделения до сих пор остается неопределенным [18][19]. Таким образом, фактически анализируется интегральное значение температуры.

Результаты настоящего исследования раскрывают особенности взаимосвязи между технологическими режимами резания и температурой, рассматривая ее не как интегральное значение, а как изменяющуюся траекторию. Эта траектория демонстрирует периодический процесс постоянного накопления энергии и её выделения в зоне резания, зависимости которого от флуктуаций режимов резания, вызванных кинематическими возмущениями, чрезвычайно важны. Флуктуации в траекториях движения инструмента относительно детали способствуют увеличению амплитуды температурных колебаний, что, в свою очередь, приводит к локальному перегреву инструмента и увеличению интенсивности износа материалa инструмента на фоне роста амплитуды сигнала термо-ЭДС.

Таким образом, результаты проведенного исследования подчеркивают необходимость анализа влияния периодических возмущений на импульсные изменения контактной температуры в зоне обработки. Предложенная модель взаимосвязи между вибрациями инструмента и температурой в зоне резания открывает новые горизонты для выбора оптимальных режимов точения с целью минимизации износа инструмента на основе анализа вычисленных температурных изменений по сигналу вибрационной активности инструмента. Такие экспериментальные результаты могут послужить фундаментальными данными для разработки нового подхода к оценке температуры в зоне резания, который бы учитывал широкий диапазон значений технологических режимов.

Использование амплитуды температурных колебаний в системах мониторинга и компенсации вибраций в качестве дополнительного параметра для оценки оптимальности режимов резания способно значительно улучшить стабильность процесса и снизить температуру в зоне резания. Данный подход особенно актуален для металлорежущих станков, находящихся в эксплуатации на протяжении длительного времени, которые характеризуются значительными периодическими возмущениями системы резания со стороны приводов подач и главного движения.

Список литературы

1. Фоминов Е.В., Алиев М.М., Шучев К.Г., Фоменко А.В. Влияние покрытий на основе нитридов циркония и титана на трибодеформационные процессы трения в условиях резания твердосплавными пластинами. Трение и износ. 2024;45(1):29–37. https://doi.org/10.32864/0202-4977-2024-45-1-29-37

2. Лебедев В.А., Алиев М.М., Фоминов Е.В., Фоменко А.В., Марченко А.А., Мироненко А.Е. Термоэлектрические характеристики процесса точения стальных заготовок твердосплавными пластинами с комбинированными покрытиями. Трение и износ. 2023;44(2):114–121. https://doi.org/10.32864/0202-4977-2023-44-2-114-121

3. Zhu M, Achache S, Motta MP, Delblouwe A, Pelaingre C, García-Wong AC, et al. Characteristics and Cutting Performance of CVD Al2O3 Multilayer Coatings Deposited on Tungsten Carbide Cutting Inserts in Turning of 24CrMoV5-1 Steel. Coatings. 2023;13(5):883. https://doi.org/10.3390/coatings13050883

4. Rajeswari R. Investigation on the Effect of Turning of AISI 304 Stainless Steel Using MQL Technique with Corn Oil as Cutting Fluid and Comparison with Dry Condition. Engineering Proceedings. 2024;61(1):35. https://doi.org/10.3390/engproc2024061035

5. Roy S, Kumar R, Panda A, Sahoo AK, Rafighi M, Das D. A Comparative Performance Investigation of Single- and Double-Nozzle Pulse Mode Minimum Quantity Lubrication Systems in Turning Super-Duplex Steel Using a Weighted Pugh Matrix Sustainable Approach. Sustainability. 2023;15(20):15160. https://doi.org/10.3390/su152015160

6. Abbas AT, Al-Abduljabbar AA, El Rayes MM, Benyahia F, Abdelgaliel IH, Elkaseer A. Multi-Objective Optimization of Performance Indicators in Turning of AISI 1045 under Dry Cutting Conditions. Metals. 2023;13(1):96. https://doi.org/10.3390/met13010096

7. Özbek O. Evaluation of Nano Fluids with Minimum Quantity Lubrication in Turning of Ni-Base Superalloy UDIMET 720. Lubricants. 2023;11(4):159. https://doi.org/10.3390/lubricants11040159

8. Arun KK, Navaneeth VR, Prabhu S, Ramesh Kumar M, Giriraj M. Experimental Investigation of Turning Process Parameter under Several Cutting Conditions for Duplex Steels for Minimization of Cutting Temperature. Materials Today: Proceedings. 2022;62(4):1917–1920. https://doi.org/10.1016/j.matpr.2022.01.447

9. Demirpolat H, Binali R, Patange AD, Pardeshi SS, Gnanasekaran S. Comparison of Tool Wear, Surface Roughness, Cutting Forces, Tool Tip Temperature, and Chip Shape during Sustainable Turning of Bearing Steel. Materials. 2023;16(12):4408. https://doi.org/10.3390/ma16124408

10. Lapshin VP. Turning Tool Wear Estimation Based on the Calculated Parameter Values of the Thermodynamic Subsystem of the Cutting System. Materials. 2021;14(21):6492. https://doi.org/10.3390/ma14216492

11. Grzesik W. Advanced Machining Processes of Metallic Materials: Theory, Modelling, and Applications, 2nd edition. Amsterdam: Elsevier; 2017. 608 p.

12. Juneja BL, Sekhon GS, Seth N. Fundamentals of Metal Cutting and Machine Tools, 2nd edition. Delhi: New Age International Publishers; 2017. 626 p.

13. Рыжкин А.А., Чичинадзе А.В., Шучев К.Г., Филипчук А.И., Климов М.М. Температурный режим при трении инструментальных материалов с учётом объёмности источника тепловыделения. Трение и износ. 1986;7(3):398–407.

14. Пуш А.В. Особенности статистического моделирования выходных характеристик металлорежущих станков. СТИН. Станки, инструмент. 1995;(10):18–22.

15. Zakovorotny VL, Gvindjiliya VE. The Influence of the Vibration on the Tool Shape-Generating Trajectories When Turning. Metal Working and Material Science. 2019;21(3):42–58. http://doi.org/10.17212/1994-6309-2019-21.3-42-58

16. Altintas Y, Aslan D. Integration of Virtual and On-Line Machining Process Control and Monitoring. CIRP Annals. 2017;66(1):349–352. https://doi.org/10.1016/j.cirp.2017.04.047

17. Fominov E, Marchenko A, Suhomlinova V, Pyatnickaya O, Gladkih D. Modeling of the Temperature Distribution on the Lathe Front Surface Taking into Account Geometric Parameters of the Secondary Plastic Zone. Transport Engineering. 2023;14(2):4–11. https://doi.org/10.30987/2782-5957-2023-2

18. Masafumi Kikuchi. The Use of Cutting Temperature to Evaluate the Machinability of Titanium Aloys. Acta Biomaterialia. 2009;5(2):770–775. https://doi.org/10.1016/j.actbio.2008.08.016

19. Karaguzel U, Budak E. Investigating Effects of Milling Conditions on Cutting Temperatures through Analytical and Experimental Methods. Journal of Materials Processing Technology. 2018;262:532–540. https://doi.org/10.1016/j.jmatprotec.2018.07.024

Об авторах

Е. B. ФоминовRussian Federation

Евгений Валерьевич Фоминов, кандидат технических наук, доцент, и.о. заведующего кафедрой инженерной и компьютерной графики, доцент кафедры металлорежущих станков и инструментов

Scopus ID: 57188653761

Researcher ID: V-7225-2018

344003, г. Ростов-на-Дону, пл. Гагарина, 1

В. Е. Гвинджилия

Russian Federation

Валерия Енвериевна Гвинджилия, кандидат технических наук, старший преподаватель кафедры автоматизации производственных процессов

Scopus ID: 57204638971

Researcher ID: AAM-4580-2020

344003, г. Ростов-на-Дону, пл. Гагарина, 1

А. А. Марченко

Russian Federation

Андрей Анатольевич Марченко, аспирант кафедры металлорежущих станков и инструментов

Scopus ID: 58541206700

344003, г. Ростов-на-Дону, пл. Гагарина, 1

К. Г. Шучев

Russian Federation

Константин Григорьевич Шучев, кандидат технических наук, профессор, профессор кафедры металлорежущих станков и инструментов

Scopus ID: 57204640576

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Фоминов Е.B., Гвинджилия В.Е., Марченко А.А., Шучев К.Г. Влияние периодических флуктуаций параметров режимов резания на температуру передней поверхности токарного резца. Advanced Engineering Research (Rostov-on-Don). 2025;25(1):32-42. https://doi.org/10.23947/2687-1653-2025-25-1-32-42. EDN: LQYCND

For citation:

Fominov E.V., Gvindjiliya V.E., Marchenko A.A., Shuchev C.G. Effect of Periodic Fluctuations of Cutting Mode Parameters on the Temperature of the Front Face of a Turning Tool. Advanced Engineering Research (Rostov-on-Don). 2025;25(1):32-42. https://doi.org/10.23947/2687-1653-2025-25-1-32-42. EDN: LQYCND

JATS XML

, ºС

, ºС