Перейти к:

Метод контроля надежности технических систем путем выявления энтропии причин их отказов

https://doi.org/10.23947/2687-1653-2025-25-2-112-119

EDN: BSPTKA

Аннотация

Введение. При конструировании на этапе проведения расчетов закладывается большой запас прочности деталей и узлов, что не исключает преждевременные отказы, имеющие случайный характер. Последствиями таких отказов являются не только экономические потери, но и угрозы безопасности людям и окружающей среде. В современной литературе недостаточно освещена тема оценки надежности машин, рассматриваемых как сложные вероятностные системы, учитывающие не только динамические параметры при эксплуатации, но и технологические процессы изготовления составных деталей системы. Поэтому для обеспечения целенаправленного управления надежностью машин, как сложных технических систем, необходимо применять принципы кибернетики. Цель данной работы — исследование метода контроля надежности технических систем путем выявления энтропии причин их отказов.

Материалы и методы. Материалами для исследования послужили статистические данные отказов деталей машин, полученные путем многолетнего наблюдения за работоспособным состоянием базовых деталей подъемнотранспортных, дорожных и строительных машин. В работе применялась математическая статистика и теория вероятностей — параметрический метод оценивания надежности по упрощенному подходу, предполагающему детерминированное поведение машины как системы с заранее определенным функционированием, не зависящим от внешних обстоятельств. Значение запаса прочности принято на уровне больше единицы.

Результаты исследования. Определена степень влияния неопределенности исходных значений процесса эксплуатации, конструктивных особенностей, технологии изготовления деталей машин и возникающих в них неисправностей на итоговую вероятность безотказной работы и надежность машин.

Обсуждение и заключение. Анализ теории проверочных расчетов машин подтвердил соответствие полученных результатов нормативным требованиям. Проведенные исследования доказывают, что машины являются детерминированными системами, поведение которых заранее определяется расчетом. Поэтому можно утверждать, что разработанный метод контроля надежности технических систем, основанный на выявлении энтропии причин отказов, позволит устанавливать количественную и качественную взаимосвязь между конструкцией, материалом, размером, технологией изготовления деталей машин и отказами, возникающими в них.

Для цитирования:

Рыбак А.Т., Теплякова С.В., Ольшевская А.В., Пруцков А.С. Метод контроля надежности технических систем путем выявления энтропии причин их отказов. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):112-119. https://doi.org/10.23947/2687-1653-2025-25-2-112-119. EDN: BSPTKA

For citation:

Rybak A.T., Teplyakova S.V., Olshevskaya A.V., Prutskov A.S. A Method for Monitoring the Reliability of Technical Systems by Identifying the Entropy of the Causes of their Failures. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):112-119. https://doi.org/10.23947/2687-1653-2025-25-2-112-119. EDN: BSPTKA

Введение. Технологический прогресс и постоянное усложнение технических систем и оборудования делают надежность ключевым фактором при определении эффективности их эксплуатации. Важность обеспечения требуемого уровня надежности сложных технических объектов обусловлена не только возможным появлением экономических издержек, но и возникновением угроз безопасности для людей и окружающей среды.

Проведение прочностных расчетов при проектировании машин показывает принятие значительных запасов прочности деталей, исключающих возможность возникновения поломок. Поэтому можно ошибочно предположить, что неисправности и отказы обусловлены ошибками при проектировании и/или невысоким качеством изготовленных механизмов. Действительно, просчеты конструкторов и расчетчиков, некачественно изготовленные детали или материалы могут являться причиной отдельных поломок и неисправностей [1]. В процессе доводки подавляющее большинство ошибок устраняется, однако это не приводит к значительному повышению надежности машины [2].

Как показывают ранее проведенные исследования, причины отказов имеют случайный характер, а факторы, влияющие на уровень случайности, могут включать в себя изменения следующих параметров: интервал между отказами, порядок выхода из строя деталей или узлов, время восстановления работоспособности машины и т. д. Поэтому машина, как сложная комплексная система, проявляет различные степени неопределенности в процессе своего функционирования, что связано с энтропией и делает ее вероятностной системой [3]. Проведенный анализ литературы показал недостаточную проработку вопроса о контроле уровня зависимости надежности сложной системы не только от процесса эксплуатации, но и от технологического процесса изготовления составных деталей системы.

Метод управления уровнем надежности технических систем с целенаправленным выявлением энтропии причин отказов, связывающий конструкцию, материал, размер, технологию изготовления и особенности эксплуатации деталей, позволит прогнозировать частоту и интенсивность отказов, а это положительно повлияет на уровень безотказной работы всего механизма.

Поэтому цель представленной работы заключалась в исследовании метода контроля надежности технических систем путем выявления энтропии причин отказов, позволяющих устанавливать количественные и качественные связи конструкций, материалов, размеров и технологий изготовления деталей машин с возникающими в них отказами.

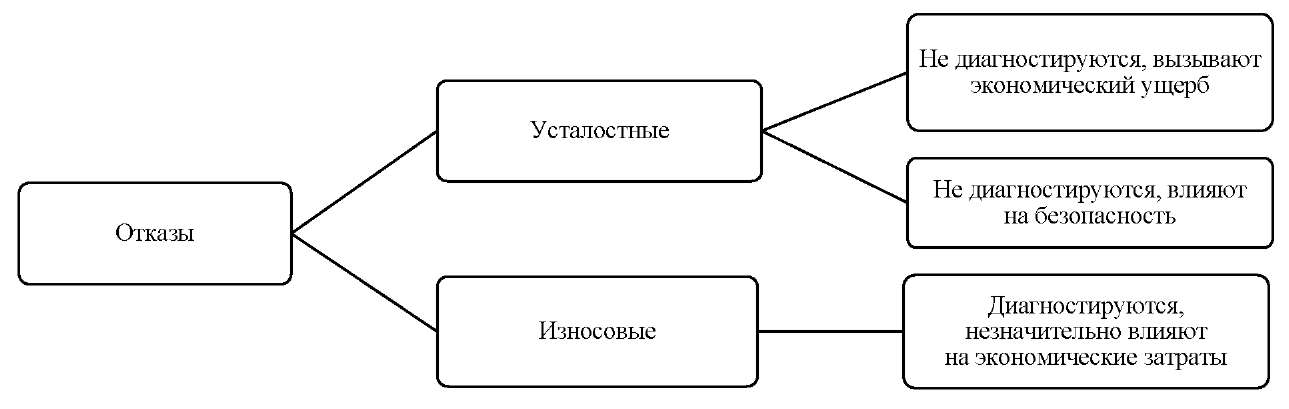

Материалы и методы. Материалами для исследования послужили данные об отказах базовых деталей подъемно-транспортных, дорожных и строительных машин, полученные в результате многолетнего наблюдения за их состоянием. Анализ такой информации подтвердил, что практический уровень надежности машин закладывается в процессе их проектирования. Те или иные решения, принимаемые в процессе конструирования и доводки машин, в конечном счете определяют их надежность как совокупность безотказности, долговечности и ремонтопригодности [4–5]. Как показывает практика, отказы в работе машин — достаточно частые явления, в разной степени влияющие на безопасность и размер причиняемого ущерба (рис. 1).

Рис. 1. Причины отказов в работе машин

Как известно, в настоящее время расчеты на надежность узлов и деталей машин не выполняются. Вместе с тем конструктор, устанавливая определенные размеры и форму деталей, принимая величину запаса прочности, назначая марку стали, режим термообработки, чистоту поверхности, характер сопряжения и взаимодействия с другими деталями, определяет (хотя и неосознанно) надежность деталей, узлов и машины в целом [6]. Поэтому параметры надежности машин, изготовляемых в строгом соответствии с техническими условиями, полностью определяются проектной организацией — автором конструкции машины [7].

В процессе серийного изготовления возможны отступления от чертежей, технических условий, явный и скрытый брак и т.п. Имеющиеся в некоторых случаях в технической документации нечеткие технические условия на изготовление и приемку деталей и узлов допускают их вольную трактовку в сторону ухудшения качества. Для того чтобы по возможности устранить явные дефекты, перед сдачей машин в эксплуатацию применяют их предварительную обкатку под нагрузкой [8]. Однако многие машины из-за отсутствия необходимых площадей обкатку не проходят. Поэтому на начальном этапе эксплуатации машины случаются так называемые приработочные отказы, частота которых зависит от качества изготовления машины и постепенно уменьшается до нуля. Плохое качество сборки приводит к необходимости дополнительного технического обслуживания машин в начальный период их эксплуатации.

Следует отметить, что приработочные отказы обусловлены наиболее грубыми дефектами в изготовлении машин. Однако скрытые дефекты (низкое качество термообработки и сварки, ниже регламентированной прочность применяемых материалов, плохо выполненное уплотнение и т.п.) проявляются в дополнительных отказах [9]. Таким образом, конструкторская организация определяет все параметры надежности машин, то есть безотказность, долговечность и ремонтопригодность в течение всего срока их эксплуатации [10–12]. Завод-изготовитель в большей или меньшей степени понижает степень надежности машин, что проявляется главным образом в начале их эксплуатации.

Еще более значительный урон наносят так называемые преждевременные отказы, они влекут за собой значительные экономические издержки, а также могут быть опасны для здоровья и жизни людей [13].

Как показывает практика, надежность, как наука, не теряет своей актуальности со временем, и в конечном счете целью управления надежностью является выявление ее количественных параметров и активное воздействие на них. Это управление заключается в осуществлении связи между эксплуатацией машин, их проектированием и изготовлением [14].

Вопросы рационального управления сложными вероятностными системами любой природы (от сложных автоматических самонаводящихся систем до живого организма или сообщества) с динамическими параметрами рассматривает кибернетика. Эти процессы управления включают в себя сбор, передачу, хранение и обработку информации. При анализе сложной системы также учитывается информация из внешней среды, которая влияет на поведение и состояние системы [15]. Управление основано на принципе обратной связи, который позволяет связать контролируемый процесс с рассматриваемой системой.

Исходя из принципов кибернетики, процессом эксплуатации машин можно управлять путем уменьшения простоев, снижения объемов ремонтных работ и увеличения срока службы [16]. Для обеспечения процесса управления со стороны завода-изготовителя и/или проектно-конструкторского института необходима настройка обратной связи, то есть получение исчерпывающей информации об эксплуатационной надежности машины. Для получения достоверных результатов применяют установки, которые позволяют проводить ресурсные испытания в условиях, приближенных к реальным.

Возникает вопрос о содержании и специфике информации, подходящей для целенаправленного управления надежностью машин для исследования метода контроля надежности технических систем путем выявления энтропии причин отказов, чтобы учесть меру неопределенности рассматриваемой физической системы [17]. Такой величиной в кибернетике является энтропия, которая определяется как сумма произведений вероятностей различных состояний системы, умноженная на логарифмы этих вероятностей, взятых с обратным знаком.

(1)

(1)

где Pi — вероятность i-го состояния системы; n — число возможных состояний системы.

Энтропия позволяет учитывать величину устраненной неопределенности. Обратный знак показывает направленность процессов для обозначения неэквивалентности прямого (наступление отказа) и обратного (восстановление работоспособности) процессов в реальных условиях эксплуатации.

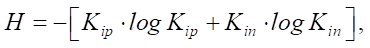

Машины, как сложные системы, состоят из элементов — деталей. Каждую деталь/узел машин можно рассматривать как простую систему, находящуюся в двух состояниях: исправном или неисправном. Таким образом, становится ясно, что степень неопределенности эксплуатации i-й детали можно определить с помощью формулы [18][19]:

(2)

(2)

где Kip — коэффициент готовности i-й детали; Kin — вероятность неисправного состояния детали.

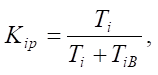

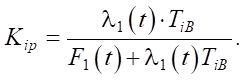

Коэффициент готовности детали определяется следующей зависимостью:

(3)

(3)

где Ti — наработка на отказ i-ой детали, т. е. среднее время её безотказной работы; TiB — среднее время восстановления машины при выходе из строя i-ой детали.

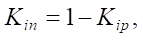

Относительная продолжительность простоев детали:

(4)

(4)

или

(5)

(5)

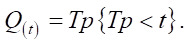

Надежность детали определяется сроком ее службы. Если t = Тр — срок службы детали, то закон распределения срока службы:

(6)

(6)

Эта функция есть вероятность отказа детали до момента Тр. Она полностью определяет надежность данной детали [20][21].

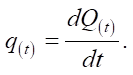

А плотность распределения этой функции получила название частоты отказов:

(7)

(7)

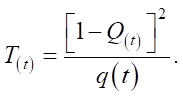

Между наработкой на отказ детали и ее показателями надежности имеет место следующая приближенная зависимость:

(8)

(8)

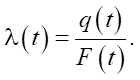

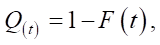

В статистической теории надежности параметры надежности детали выражаются вероятностью безотказной работы F(t) и интенсивностью отказов λ(t), которые определяются следующими формулами:

(9)

(9)

(10)

(10)

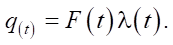

Отсюда

(11)

(11)

(12)

(12)

Подставляя выражение для Q(t) и q(t) в уравнение (7), получим:

(13)

(13)

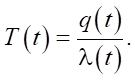

Тогда коэффициент готовности детали:

(14)

(14)

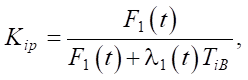

а относительная продолжительность простоев детали:

(15)

(15)

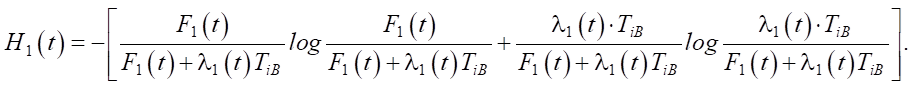

Подставим выражения (11) и (12) в (2) и получим уравнение для энтропии детали:

(16)

(16)

Понимая, что отказы деталей машины независимыми друг от друга, машину с кибернетической точки зрения можно представить как сложную систему, полученную объединением простых систем — составляющих машину деталей [19].

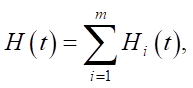

Поэтому, согласно теореме сложения энтропий, при объединении независимых систем их энтропии складываются. Значит, энтропия работы машины определяется по следующей формуле:

(17)

(17)

где m — число деталей, составляющих машину.

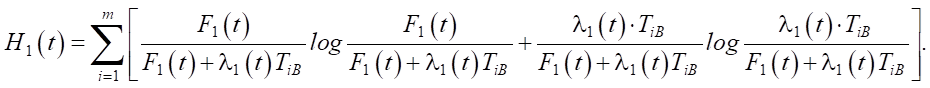

Подставляя сюда значение Hi(T), получаем формулу для определения энтропии отказов всей машины:

(18)

(18)

Авторы статьи полагают, что значение энтропии, полученное для всей машины, имеющей значительный отработанный ресурс, будет стремиться к единице.

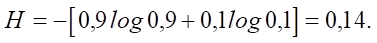

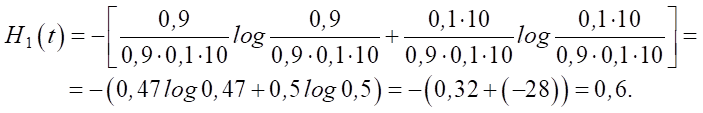

Результаты исследования. В качестве примера в исследовании была определена энтропия одной из базовых деталей погрузчика — стрелы, у которой коэффициент готовности (вероятность, что стрела погрузчика в данный момент находится в работоспособном состоянии), принятый производителем, равен Kip = 0,9, а относительная продолжительность простоев Kin = 0,1. Энтропия детали, согласно зависимости (2), составит:

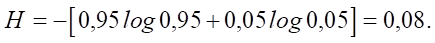

При увеличении коэффициента готовности до Kip = 0,95 энтропия H стремится к нулю:

Если рассматривать вопрос замены стрелы, то длительность составит примерно одну рабочую смену, но затраты в этом случае будут высокими, так как включают в себя приобретение новой стрелы (примерно 112 тыс. рублей). Ремонт стрелы выходит дешевле по комплектующим, но его длительность возрастает на порядок в зависимости от сложности ремонта.

То есть, если рассмотреть стрелу погрузчика, у которой коэффициент готовности заявлен производителем равным Kip = 0,9, а относительная продолжительность простоев Kin = 0,1, то энтропия составит:

Таким образом, определена степень влияния неопределенности исходных значений на итоговую вероятность безотказной работы и, как следствие, на надежность машины. Разработан метод контроля надежности технических систем, основанный на выявлении энтропии причин отказов, учитывающий количественную и качественную связи между конструкцией, материалом, размерами и технологией изготовления деталей машин с возникающими в них отказами.

Обсуждение и заключение. Исследование метода контроля надежности технических систем путем выявления энтропии причин отказов представляет собой прием упрощения расчетов, заключающийся в детерминизации работы машины [5]. Применение в расчетах энтропии позволяет учитывать величину неопределенности взаимосвязи количественных и качественных характеристик с конструктивными особенностями, материалами, размерами и технологическими процессами изготовления деталей машин, и возникающими в них неисправностями.

Проведенное исследование этой взаимосвязи показывает, что энтропия работы погрузчика, изменяющаяся со временем, определяется характеристиками надежности и условиями восстановления компонентов машины (узлов и деталей).

Энтропия сложной системы машины увеличивается с увеличением срока ее эксплуатации. Это подтверждается увеличением частоты усталостных процессов, пластических деформаций и степенью износа. При достижении определенного уровня энтропии эксплуатация машины ограничивается и производится капитальный ремонт, что способствует снижению энтропии работы машины.

В процессе целенаправленного управления эксплуатационной надежностью машины очень важным является точность поступающей информации о состоянии системы. Такая информация должна содержать фактическую, изменяющуюся во времени надежность (безотказность и ремонтопригодность) всех составляющих машину элементов — узлов и деталей.

Очевидно, что достижение нулевой энтропии машины, как сложной системы, возможно не только путем анализа количественных показателей надежности компонентов, но и путем выявления причин отказов. Тогда объем исследуемой информации при изучении выборочной партии исследуемых объектов (деталей, узлов, машин), получаемой в процессе эксплуатации, значительно увеличивается. Проведение специального анализа позволяет определить причины отказов элементов и дать четкие рекомендации по их устранению.

Таким образом, авторами в представленной работе доказано, что рассмотренный в исследовании метод контроля надежности технических систем путем выявления энтропии причин отказов позволяет эффективно контролировать надежность сложных систем, учитывая не только эксплуатационные причины отказов, но и особенности конструкции, материалы, размеры, технологию изготовления деталей. Применение данного метода контроля надежности сложных систем даст возможность разработать систему управления надежностью с выявлением причин отказов. Это приведет к тому, что машина перестанет рассматриваться как вероятностная система и вместо этого будет рассматриваться как детерминированная система, где изменение надежности заранее определяется расчетами. Хотя потребность в управлении надежностью уменьшается, контроль надежности, вероятно, останется важным требованием для предотвращения возможных ошибок при проектировании машины.

Список литературы

1. Ferrian F, Cornetti P, Marsavina L, Sapora A. Finite Fracture Mechanics and Cohesive Crack Model: Size Effects through a Unified Formulation. Frattura ed Integrità Strutturale. 2022;16(61):496–509. https://doi.org/10.3221/IGF-ESIS.61.33

2. Касьянов В.Е. Принципы создания машины абсолютной безотказности. Депонированная рукопись, № 1-В2014. Москва: ВИНИТИ РАН; 2014. 9 с.

3. Doronin SV, Reizmunt EM, Rogalev AN. Erratum to: “Problems on Comparing Analytical and Numerical Estimations of Stressed-Deformed State of Structure Elements”. Journal of Machinery Manufacture and Reliability. 2018;47(4):387–387. https://doi.org/10.3103/S1052618818040167

4. Махутов Н.А., Албагачиев А.Ю., Алексеева С.И., Ахметханов Р.С., Баранов Ю.В., Ванин Г.А. и др. Прочность, ресурс, живучесть и безопасность машин. Монография. Москва: Книжный дом «ЛИБРОКОМ»; 2008. 574 с.

5. Труханов В.М. Расчет проектной надежности технических систем по постепенным отказам. Контроль. Диагностика. 2015;(1):70–72. https://doi.org/10.14489/td.2015.01.pp.070-072

6. Лепихин А.М., Москвичев В.В., Доронин С.В. Надежность, живучесть и безопасность сложных технических систем. Вычислительные технологии. 2009;14(6):58–70. URL: http://www.ict.nsc.ru/jct/annotation/1333 (дата обращения: 13.01.2025).

7. Lepikhin AM, Moskvichev VV, Doronin SV, Makhutov NA. Probabilistic Modeling of Safe Crack Growth and Estimation of the Durability of Structures. Fatigue & Fracture of Engineering Materials & Structures. 2000;23(5):395–401. https://doi.org/10.1046/j.1460-2695.2000.00303.x

8. Клюев В.В. Неразрушающий контроль. Справочник. В 8 т. 2-е изд., испр. Москва: Машиностроение; 2008. 560 с.

9. Лепихин А.М. Неразрушающий контроль и оценка опасности дефектов сварки на стадии эксплуатации оборудования. Вопросы материаловедения. 2007;51(3):208–213.

10. Биргер И.А. Техническая диагностика. 2-е изд. Москва: ЛЕНАНД; 2018. 238 с.

11. Клюев В.В. (ред.), Лозовский В.Н., Савилов В.П. Диагностика деталей машин и механизмов. В 2 ч. Ч. 1. Москва: Спектр; 2017. 176 с.

12. Zaitseva M, Popov S, Marchenko J, Dontsov N, Nemtseva E. Truck Maintenance Frequency Optimization, Taking into Account an Increase in Its Operational Reliability. In book: Guda A (ed). Networked Control Systems for Connected and Automated Vehicles, Vol. 2. P. 1863–1871. Cham: Springer; 2023.

13. Дерюшев В.В., Теплякова С.В., Зайцева М.М. Оценка безопасности производственных объектов по предельным значениям безотказности машин. Безопасность техногенных и природных систем. 2023;7(2):58–69. https://doi.org/10.23947/2541-9129-2023-7-2-58-69

14. Теплякова С.В. Обоснование концепции создания практически безотказных машин. Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2021;210(2):41–45. https://doi.org/10.17213/1560-3644-2021-2-41-45

15. Шамбадаль П. Развитие и приложения понятия энтропии. Москва. Издательство «Наука»; 1967. 278 с.

16. Deryushev VV, Zaitseva MM, Evseev DZ, Kosenko EE. Concentration of Thermal Stresses in Metal Materials and Constructions under Local Heating. Materials Science Forum. 2019;974:729–734. https://doi.org/10.4028/www.scientific.net/MSF.974.729

17. Kasyanov VE, Kosenko EE, Kosenko VV, Demchenko DB, Khvan RV. Checking the Adequacy of the Technical and Economic Model for Ensuring a Target Life of an Individual Production Machine. IOP Conference Series: Materials Science and Engineering. 2021;1083:012066. http://doi.org/10.1088/1757-899X/1083/1/012066

18. Дулесов А.С., Федоренко Н.С., Байшев А.В. Оценка возможностей измерения количества энтропии в анализе надежности технических систем. Вестник Хакасского государственного университета имени Н.Ф. Катанова. 2021;35(1):43–48.

19. Klyuev SV, Slobodchikova NA, Saidumov MS, Abumuslimov AS, Mezhidov DA, Khezhev TA. Application of Ash and Slag Waste from Coal Combustion in the Construction of the Earth Bed of Roads. Construction Materials and Products. 2024;7(6):3. https://doi.org/10.58224/2618-7183-2024-7-6-3

20. Zhangabay N, Giyasov A, Ibraimova U, Tursunkululy T, Kolesnikov A. Construction and Climatic Certification of an Area as a Prerequisite for Development of Energy-Efficient Buildings and Their External Wall Constructions. Construction Materials and Products. 2024;7(5):1. https://doi.org/10.58224/2618-7183-2024-7-5-1

21. Zhangabay N, Bakhbergen S, Aldiyarov Zh, Tursunkululy T, Kolesnikov A. Analysis of Thermal Efficiency of External Fencing Made of Innovative Ceramic Blocks. Construction Materials and Products. 2024;7(3):1. https://doi.org/10.58224/2618-7183-2024-7-3-1

Об авторах

А. Т. РыбакРоссия

Александр Тимофеевич Рыбак, доктор технических наук, профессор, кафедра «Технологии и оборудование переработки продукции агропромышленного комплекса»

344003, г. Ростов-на-Дону, пл. Гагарина, 1

С. В. Теплякова

Россия

Светлана Викторовна Теплякова, кандидат технических наук, доцент, кафедра «Эксплуатация транспортных систем и логистика»

344003, г. Ростов-на-Дону, пл. Гагарина, 1

А. В. Ольшевская

Россия

Анастасия Владимировна Ольшевская, кандидат технических наук, заместитель декана, факультет «Агропромышленный», доцент, кафедра «Технологии и оборудование переработки продукции агропромышленного комплекса» Донского государственного технического университета, заместитель руководителя Центра развития территориального кластера «Долина Дона» Ростовской области

344003, г. Ростов-на-Дону, пл. Гагарина, 1

А. С. Пруцков

Россия

Алексей Сергеевич Пруцков, инженер Центра развития территориального кластера «Долина Дона» Ростовской области

344003, г. Ростов-на-Дону, пл. Гагарина, 1

В статье представлен новый метод контроля надежности технических систем. Исследование выявляет энтропию как ключевой фактор оценивания причин отказов машин. Результаты анализа подтверждают, что поведение машин может быть детерминировано расчетом. Определены влияния конструктивных особенностей на вероятность безотказной работы. Метод предлагает количественные и качественные связи между конструкцией и отказами деталей.

Рецензия

Для цитирования:

Рыбак А.Т., Теплякова С.В., Ольшевская А.В., Пруцков А.С. Метод контроля надежности технических систем путем выявления энтропии причин их отказов. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):112-119. https://doi.org/10.23947/2687-1653-2025-25-2-112-119. EDN: BSPTKA

For citation:

Rybak A.T., Teplyakova S.V., Olshevskaya A.V., Prutskov A.S. A Method for Monitoring the Reliability of Technical Systems by Identifying the Entropy of the Causes of their Failures. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):112-119. https://doi.org/10.23947/2687-1653-2025-25-2-112-119. EDN: BSPTKA