Перейти к:

Преимущества сварки трением штуцеров с конической контактирующей формой малого диаметра

https://doi.org/10.23947/2687-1653-2023-23-4-376-386

EDN: LFCYNM

Аннотация

Введение. По свидетельствам многочисленных производственных испытаний, применение ручной дуговой сварки (РДС) толстостенных штуцеров малого диаметра (до 80 мм) не обеспечивает получения качественного сварного соединения, удовлетворяющего требованиям нормативно-технических документов атомных электрических станций (АЭС). Решение указанной проблемы возможно на основе разработки технологии сварки с оптимальным тепловложением и применения ее взамен РДС. Существующие технологии сварки плавлением не позволяют обеспечить оптимальное регулируемое тепловложение. Однако это может быть реализовано при разработке и дальнейшем использовании способа сварки трением (СТ). Поэтому цель данной работы заключалась в разработке технологии на основе автоматизированного способа сварки трением, позволяющей повысить качество сварных соединений штуцеров малого диаметра энергетического оборудования до уровня нормативных требований.

Материалы и методы. Использовали штуцеры малого диаметра с конусной контактирующей поверхностью из низколегированной стали 10ГН2МФА. Экспериментальное исследование выполняли на машине сварки трением МСТ–41. Использованы методы неразрушающего и разрушающего контроля качества в соответствии с нормативно-технической документацией атомного энергетического машиностроения.

Результаты исследования. Разработана методика и определены оптимальные размеры конусной контактирующей поверхности при сварке. Показано, что оптимальное тепловложение при сварке трением достигается при подготовке конусной контактирующей поверхности в диапазоне углов α = 30º–40º. Экспериментально отработана методика и параметры режима сварки трением моделей штуцеров малого диаметра. В ходе исследований получена и описана циклограмма процесса сварки трением, подтвердившая стадийное формирование сварного соединения за счет последовательного включения в стадию нагрева кольцевых участков конической поверхности соединяемых деталей. Получены результаты неразрушающего и разрушающего контроля, подтвердившие наличие качественного сварного соединения на уровне требований нормативно-технических документов АЭС.

Обсуждение и заключение. Полученные результаты исследований могут быть использованы для разработки технологии сварки трением патрубков, а также изделий из углеродистых и низколегированных сталей.

Ключевые слова

Для цитирования:

Полетаев Ю.В., Щепкин В.В. Преимущества сварки трением штуцеров с конической контактирующей формой малого диаметра. Advanced Engineering Research (Rostov-on-Don). 2023;23(4):376-386. https://doi.org/10.23947/2687-1653-2023-23-4-376-386. EDN: LFCYNM

For citation:

Poletaev Yu.V., Shchepkin V.V. Advantages of Friction Welding of Fittings with Small Diameter Conical Contact Form. Advanced Engineering Research (Rostov-on-Don). 2023;23(4):376-386. https://doi.org/10.23947/2687-1653-2023-23-4-376-386. EDN: LFCYNM

Введение. Основной проблемой сварки штуцеров малого диаметра является малая протяженность сварных швов, что не позволяет полностью контролировать качество процесса ручной дуговой сварки. Подвод сварочной аппаратуры к месту сварки также не всегда технологически возможен.

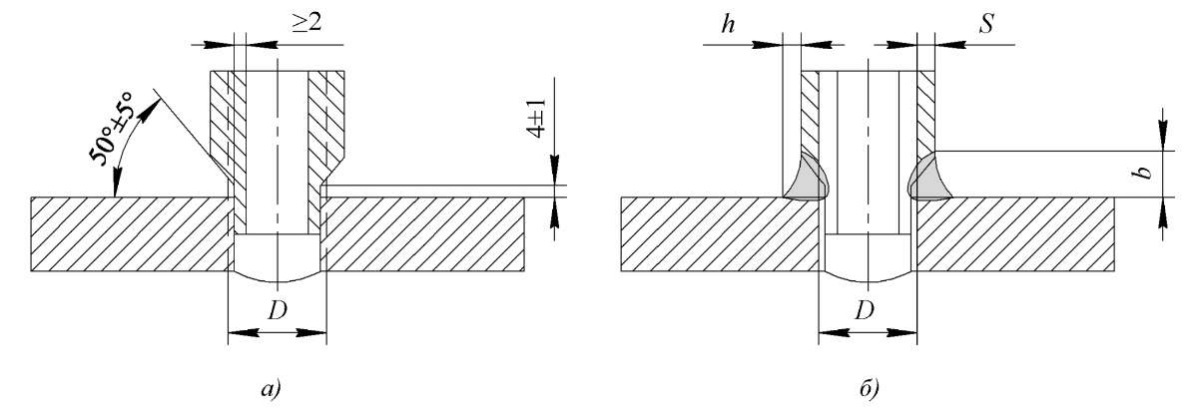

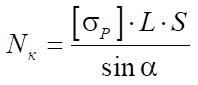

Вварные и приварные штуцеры соединяются с основной деталью угловым швом способом ручной дуговой сварки покрытым электродом. Вварные штуцера приваривают снаружи или изнутри с конструктивным непроваром. В любом случае наличие незавариваемых зазоров в соединениях, являющихся концентраторами напряжений, снижает работоспособность конструкции, так как может быть причиной возникновения трещин. Более совершенным является соединение, не имеющее незаваренный зазор. Иногда с целью получения гарантированного провара всей стенки штуцера и исключения возможности образования трещины от непровара используют удаляемую после сварки формирующую кольцевую подкладку или вваривают толстостенную заготовку патрубка. После сварки ее рассверливают до заданного чертежом внутреннего диаметра (рис. 1). Это довольно трудоемко, но оправданно в ответственных конструкциях, например, при изготовлении оборудования атомных электростанций [1]. Данный способ изображен на рис. 1, где изображен штуцерный узел до (а) и после сварки (б). Здесь: D — внутренний диаметр штуцера; h, b — катеты сварного соединения; S — толщина стенки штуцера. Согласно нормативному документу1, из которого заимствован рисунок, допускаемый размер на толщину стенки штуцера должен быть ≥2 мм; притупление сварного соединения — 4±1 мм; угол разделки кромок под сварку — 50°±5°.

Рис. 1. Штуцерный узел:

а — до сварки; б — после сварки и удаления корня шва

Для приварки штуцера выполняются следующие технологические операции: точение отверстия в корпусе, разделка кромок на штуцере, сборка узла с соблюдением перпендикулярности, прихватка штуцера, многопроходная сварка, удаление корневой части сварного шва путем расточки внутреннего диаметра до нормативных размеров.

Известные недостатки РДС не позволяют обеспечить стабильное качество сварного соединения и характеризуются большим объемом литого металла шва в ограниченном пространстве. Это приводит к перегревам и высоким остаточным напряжениям, что требует проведения дополнительных операций в виде термообработки. Стоимость ремонта оборудования в случае поломки высока. Это приводит к временным и экономическим затратам [2–6].

Анализ результатов литературного обзора и производственного опыта свидетельствуют о технической и экономической целесообразности отказа от использования способа РДС для получения сварных толстостенных соединений штуцеров и патрубков малого диаметра (до 80 мм) [7][8].

В этой связи было решено исследовать влияние формы разделки кромок и способа сварки трением взамен РДС с целью обеспечения оптимально-минимального тепловложения и стабильного качества сварных соединений. Сварка трением как раз характеризуется оптимальным тепловоложением (по сравнению со способами сварки плавлением), при котором формируется мелкозернистая структура с низким уровнем остаточных сварочных напряжений и высоким уровнем механических свойств [9][10].

Цель работы заключается в повышении до уровня нормативных требований качества сварных соединений штуцеров малого диаметра энергетического оборудования на основе разработки автоматизированного способа сварки трением.

Материалы и методы. Теоретические и экспериментальные исследования выполнены на сварных соединениях из низколегированной стали 10ГН2МФА, используемой в качестве основного конструкционного материала для изготовления парогенератора, компенсатора давления и другого ответственного оборудования АЭС2.

В работе использовали расчетно-экспериментальный метод выбора оптимальной формы соединяемых поверхностей при сварке.

Разработанную технологию сварки трением реализовали при выполнении сварных соединений штуцеров на установке МСТ-41.

Для оценки качества сварных соединений использовали методы и объемы неразрушающего (радиографический, ультразвуковой, визуально-измерительный, определение твердости) и разрушающего (испытания статической прочности и ударного изгиба, металлографические исследования сварного соединения) контроля, применяемые при изготовлении сварных конструкций АЭС.

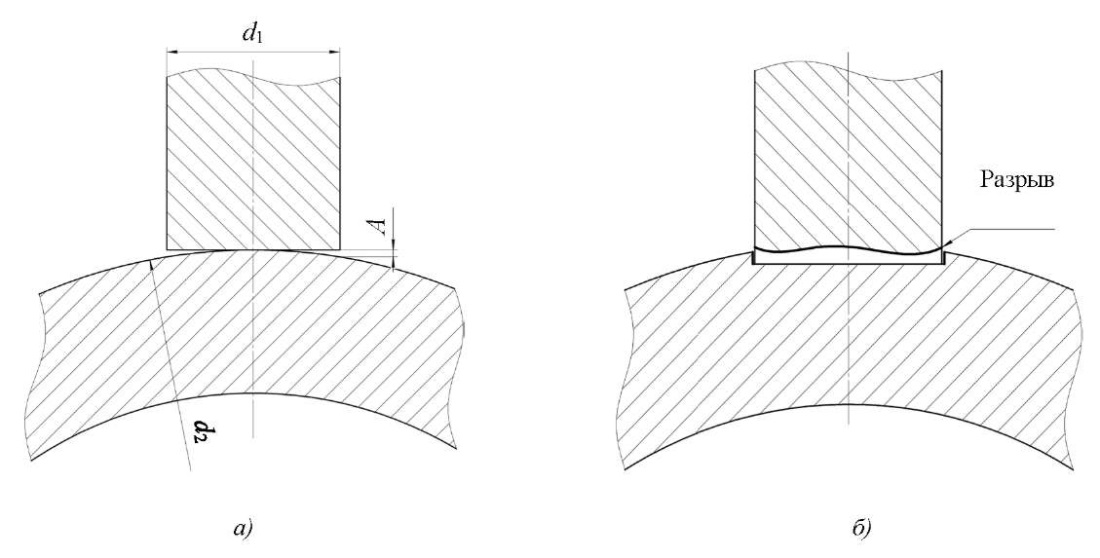

С учетом технологических возможностей СТ на первом этапе была опробована технология сборки без подготовки кромок в виде «классического» таврового соединения (рис. 2 а) [11]. Параметры режима сварки были выбраны в соответствии с рекомендациями, изложенными в [11].

Рис. 2. Имитаторы штуцерного узла:

а — имитатор таврового соединения;

б — соединение с предварительной выточкой канавки:

d1 — диаметр имитатора штуцера;

d2 — диаметр имитатора корпуса;

А — зазор

Результаты исследования. Контроль качества показал, что сборка штуцера и цилиндрического корпуса оборудования обеспечивает получение между корпусом и штуцером зазора А, величина которого меняется в зависимости от диаметра корпуса d2 и штуцера d1. Такая форма стыка не обеспечивает равномерного нагрева контактирующей поверхности, что приводит к образованию участков пластичного материала и проскальзыванию их с нарушением сварного стыка.

Учитывая отрицательные результаты СТ на первом этапе, на втором этапе была предложена и отработана технология сварки трением с предварительной выточкой канавки на корпусе (рис. 2 б). Как показали результаты экспериментов, в начальной стадии сварки произошел разогрев кольцевой части, нарушение центровки и последующий отрыв нижней части имитатора штуцера, что в конечном итоге привело к формированию бесформенного сварного соединения.

В ходе проведенных экспериментальных исследований было выявлено, что для получения качественного сварного соединения основания большой толщины с некоторым радиусом кривизны и толстостенного штуцера малого диаметра, полученного способом сварки трением, необходимо:

- разработать конструкцию соединяемых поверхностей, обеспечивающую надежное соединение и высокие механические характеристики сварного соединения штуцеров малого диаметра в состоянии без последующей термической обработки или с термообработкой до более низких температур;

- обеспечить оптимальный нагрев стыкуемых поверхностей за счет применения обоснованных значений параметров режима сварки.

Анализ полученных экспериментальных данных свидетельствует о необходимости разработки конструкции соединяемых поверхностей, которые обеспечат более равномерный нагрев и формирование при СТ качественного соединения. Одним из вариантов получения такого соединения была выбрана коническая форма поверхностей [12–15].

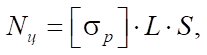

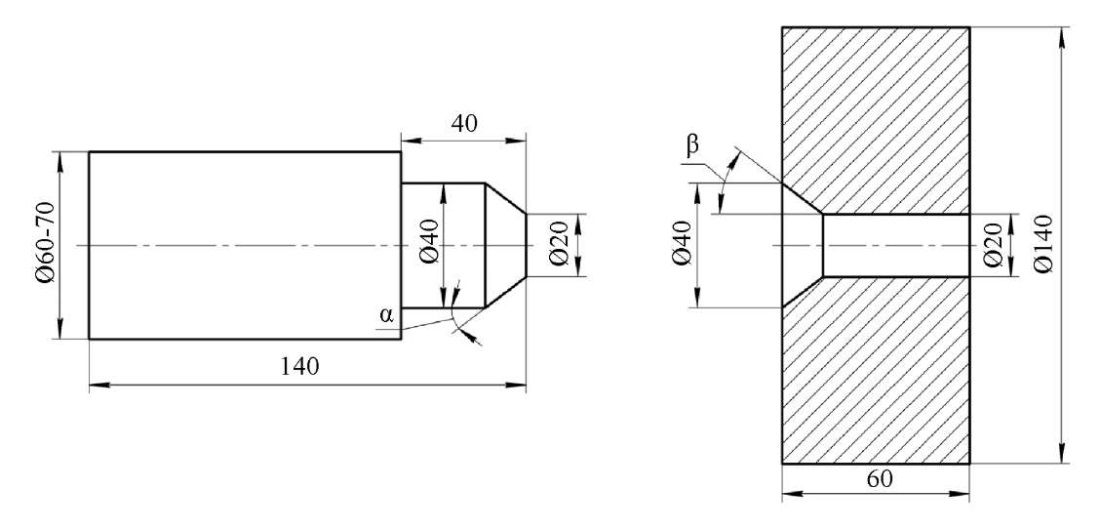

В процессе выбора оптимальной контактирующей поверхности выполнен поверочный расчет прочности сварных соединений цилиндрической и конической форм (рис. 3). Расчеты для цилиндрической поверхности производили по формуле [16]:

(1)

(1)

где  — предел прочности, МПа; L — длина сварного шва, мм; S — толщина сварного шва, мм.

— предел прочности, МПа; L — длина сварного шва, мм; S — толщина сварного шва, мм.

Рис. 3. Типы сварных соединений:

а — цилиндрическая соединяемая поверхность;

б — коническая соединяемая поверхность:

N — нагрузка;

L — длина сварного шва;

α — угол соединяемых поверхностей

Расчеты для конической поверхности производили по формуле:

(2)

(2)

Можно увидеть, что наименьшая длина сварного соединения и величина разрушающей нагрузки характерна для модели с цилиндрической контактной поверхностью. При переходе к конусной поверхности контакта длина сварного соединения и величина разрушающей нагрузки N закономерно увеличиваются. Эти характеристики напрямую зависят от величины угла α, оптимальный диапазон которой по результатам расчетов представлен в таблице 1.

Таблица 1

Влияние угла наклона α на показатели прочности

|

Тип соединения |

Угол наклона, α,º |

Нагрузка N, H |

|

Цилиндрический |

– |

59 283 |

|

Конический |

30,0 |

118 566 |

|

32,5 |

110 396 |

|

|

35,0 |

101 609 |

|

|

37,5 |

97 396 |

|

|

40,0 |

94 959 |

Следует отметить, что необоснованное изменение величины α как в большую, так и в меньшую сторону будет приводить к снижению прочности (при уменьшении длины сварного шва) или увеличению перегрева и величины сварочных деформаций (при увеличении длины сварного шва).

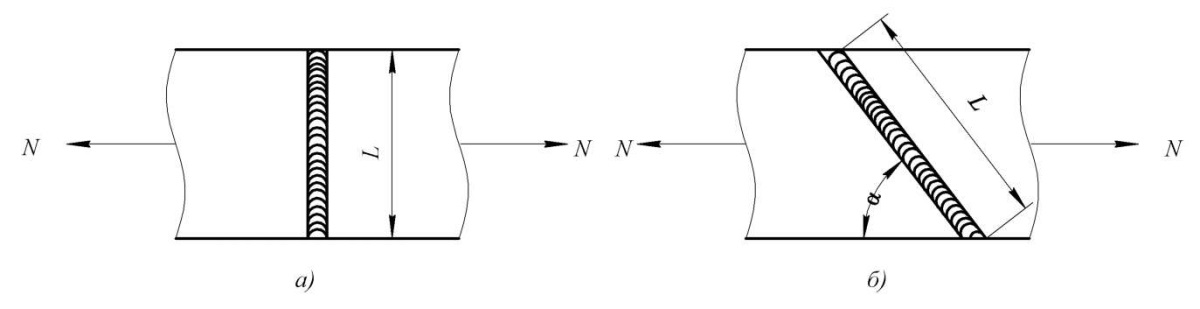

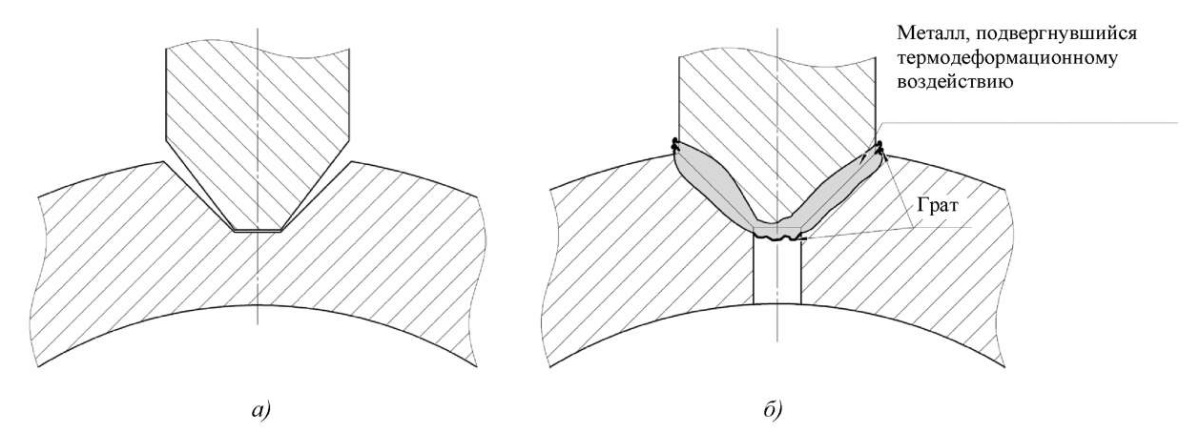

В этой связи предложено использовать конусную контактирующую поверхность с одной стороны — на штуцере, с другой — ответную конусную поверхность на корпусе (рис. 4 а).

Рис. 4. Штуцерный узел:

а — форма контактирующей поверхности;

б — выполненное сварное соединение

Данная конструкция позволяет выполнять сварные соединения вне зависимости от диаметра корпуса, так как пластичный металл в процессе сварки равномерно заполняет соединяемую поверхность (рис. 4 б).

Так как разработанная конструкция обеспечивает равномерное заполнение разделки сварного соединения вне зависимости от формы корпуса, было предложено использовать плоскую поверхность корпуса для дальнейших экспериментальных исследований. Было выполнено конструирование и изготовление моделей штуцеров с разными углами конусной поверхности (рис. 5).

Рис. 5. Модель штуцерного узла:

α — угол конуса штуцера; β — угол конуса корпуса

Размеры углов сопрягаемых поверхностей стыка были выбраны с учетом результатов расчетов, а также энергетической возможности сварочной машины МСТ-41 и ожидаемых размеров сварного соединения [18].

При подготовке поверхностей элементов моделей под сварку с углами конуса α = 30,0°; 32,5°; 35,0°; 37,5° и 40,0° сварные соединения качественно формировались при обосновано выбранных параметрах режима СТ. При этом наиболее качественное соединение получалось с углом поверхности 37,5°.

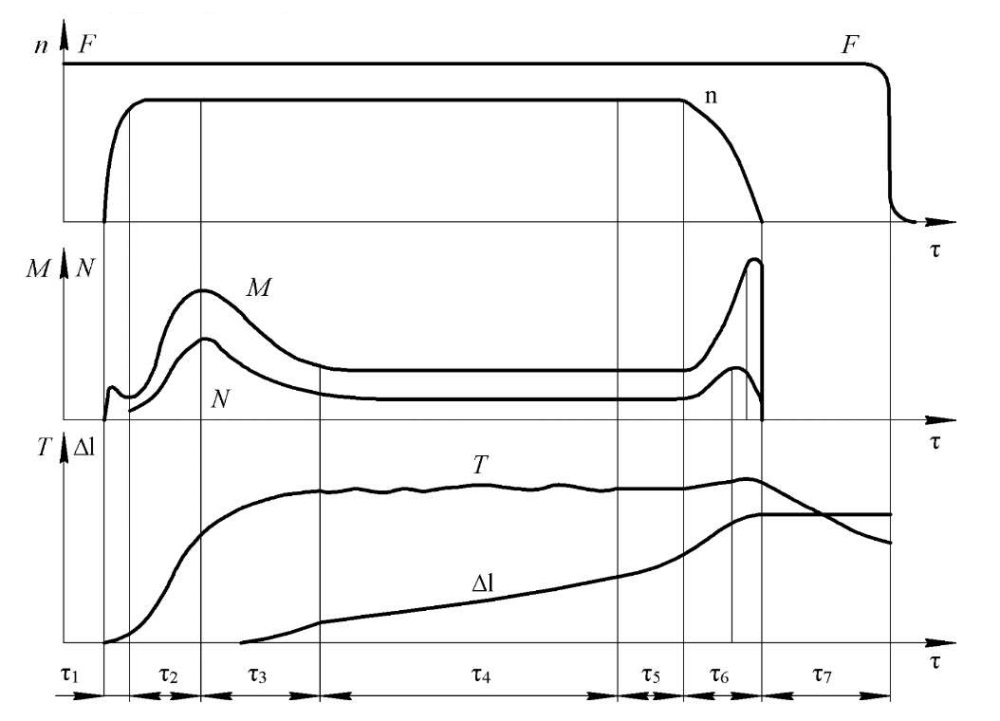

В ходе экспериментальных исследований была выявлена закономерность при формировании сварного соединения, а именно, происходил поэтапный процесс трения, нагрева и пластического деформирования по поверхности сварного соединения. Данные отличия от известных способов формирования соединений при СТ не позволяют использовать классическую циклограмму процесса сварки [11]. Это потребовало более детального изучения последовательности формирования соединения и описания циклограммы процесса в соответствии со спецификой (рис. 6)

Рис. 6. Циклограмма процесса СТ:

n — угловая скорость;

F — давление нагрева;

M — момент трения;

N — мощность тепловыделения;

T — температура в зоне соединения;

∆l — осадка;

τ1–τ7 — фазы цикла

В процессе сварки фазы τ1, τ2, τ3 схожи с первоначальными фазами СТ цилиндрических поверхностей. В первой фазе происходит притирка поверхности по отдельным микровыступам, но, в отличии от класических способов, притирка идет не по всей поверхности, а только на соприкасаемом с конусом участке. Во второй фазе происходит увеличение площади контактирующих поверхностей и, в следствие этого, рост температуры. Третья фаза характеризуется подъемом температуры и выделением пластифицированного металла (грата). Четвертая фаза τ4 — фаза последовательного нагрева всей конусной поверхности. В данной фазе происходит частичный повтор процессов, протекающих во второй и третьей фазах. Отличие заключается в том, что участки, вступающие в процесс нагрева, уже частично подогреты. В пятой фазе τ5 наступает процесс равномерного нагрева всей свариваемой поверхности, близкий к квазистационарному состоянию. Шестая τ6 и седьмая τ7 — фазы торможения и проковки, в которых происходит процесс полной остановки вращения и сжатия.

Реализация указанной циклограммы возможна при использовании разработанной методики расчета параметров режима сварки трением [17]. К основным параметрам относятся: время сварки tc, давление нагрева Рн, скорость вращения V и давление проковки Рп. Результаты расчетов приведены в таблице 2.

Таблица 2

Параметры процесса СТ модели штуцера

|

Материал |

Номер образца |

Давление нагрева, МПа |

Давление проковки, МПа |

Скорость вращения, об/мин |

Время сварки, с |

|

Сталь 10ГН2МФА |

10–1 |

0,323 |

0,539 |

1200 |

27 |

|

10–2 |

0,367 |

0,539 |

1200 |

32 |

|

|

10–3 |

0,340 |

0,539 |

1200 |

30 |

За счет последовательного включения в стадию нагрева кольцевых участков конической поверхности соединяемых деталей можно значительно уменьшить величину давления нагрева и увеличить время сварки.

Предложенные технологические решения позволяют получить качественные соединения при меньших параметрах режима, что снижает тепловложение в сварном шве, обеспечивая надежное соединение и минимальный рост зерна. Кроме того, при таком способе сварки вступающие в нагрев кольцевые участки в месте трения имеют прослойку из пластичного металла из предыдущего слоя, который выступает в роли смазывающего материала. Это снижает коэффициент трения и, тем самым, уменьшает требуемую мощность сварочной машины.

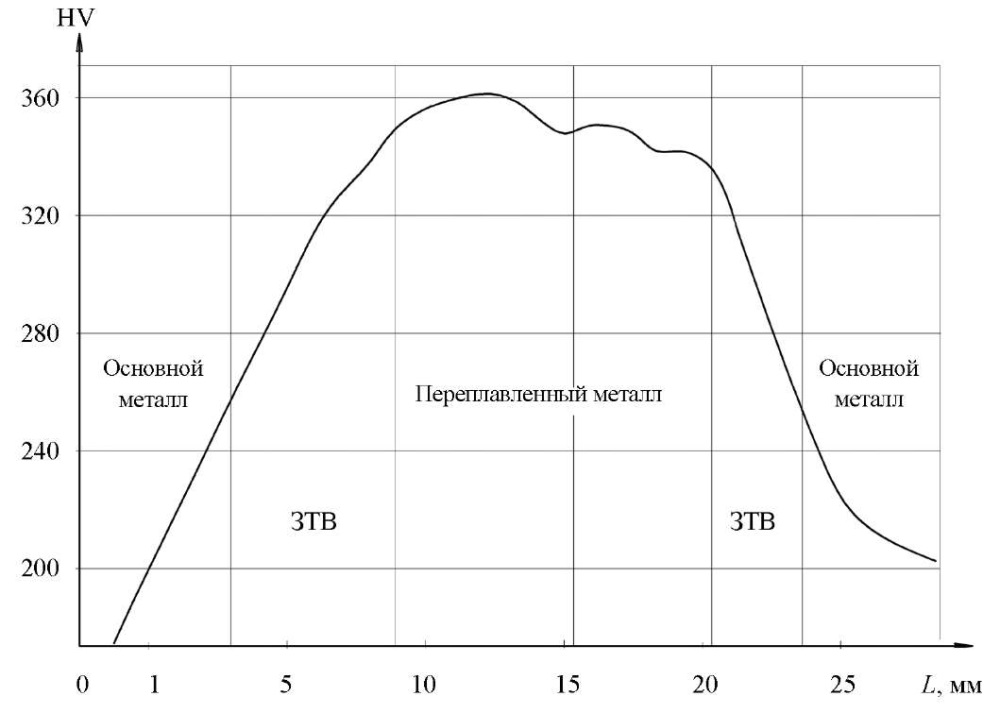

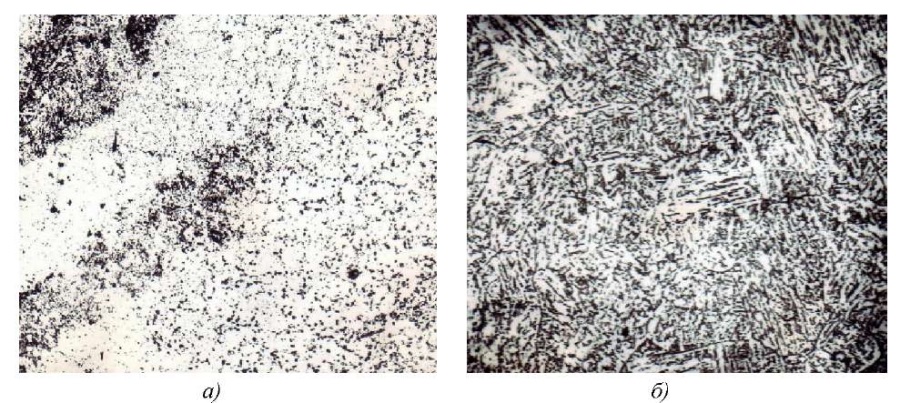

Авторами был выполнен контроль сварных соединений неразрушающими и разрушающими методами. Результаты контроля качества и механические свойства сварных соединений приведены в таблице 3. Результаты измерения твердости (рис. 7) и микроструктура (рис. 8) выполненных сварных соединений удовлетворяют требованиям нормативно-технических документов3.

Значения твердости во всех образцах указывают на достаточно однородную структуру по всему сечению шва. Значений твердости, соответствующих твердости закалочных структур, не выявлено. На рис. 7 наблюдается небольшое увеличение твердости по линии сплавления. Для выравнивания значений по сечению соединения рекомендуется провести термообработку — термофиксацию.

Таблица 3

Результаты механических испытаний, рентгенографического

и ультразвукового контроля выполненных сварных соединений штуцеров

|

Марка стали |

Номер образца |

Предел прочности σв, МПа |

Предел текучести σ0.2, МПа |

Относительное удлинение δ, % |

Относительное сужение ψ, % |

Угол загиба |

Ударная вязкость KCV, Дж/м² |

Контроль |

|

|

РГД |

УЗК |

||||||||

|

10ГН2МФА |

10–1 |

635 |

595 |

14–17 |

70–78 |

123 |

251 |

уд |

уд |

|

10–2 |

510 |

425 |

12–16 |

67–71 |

127 |

195 |

уд |

уд |

|

|

10–3 |

770 |

650 |

15 |

68–70 |

125 |

273 |

уд |

уд |

|

Рис. 7. Распределение твердости по ширине сварного соединения из стали 10ГН2МФА

(ЗТВ — зона термического влияния)

Рис. 8. Микроструктура различных зон сварного соединения из стали 10ГН2МФА,

выполненного сваркой трением (×500):

а — зона термического влияния; б — линия сплавления

Обсуждение и заключение. Высокое и стабильное качество сварного соединения достигается за счет оптимального тепловложения при сварке трением контактирующих поверхностей путем последовательного включения в процесс нагрева и трения кольцевых участков конусных сварных соединений. Это способствует измельчению структуры металла шва и зоны термического влияния и получению высоких механических свойств металла сварного соединения.

В результате экспериментального исследования установлено положительное влияние основных конструктивных и технологических факторов и, прежде всего, конусной формы соединяемых поверхностей на качество толстостенных сварных соединений штуцеров малого диаметра (до 80 мм). Полученные положительные результаты разрушающего и неразрушающего контроля подтверждают требуемое качество и перспективность применения сварки трением сварных соединений штуцеров с конусной поверхностью при изготовлении оборудования АЭС.

1. Основные положения по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок ОП 1513-72. URL: https://docs.cntd.ru/document/564412851 (дата обращения: 02.08.2023).

2. Федеральные нормы и правила в области использования атомной энергии. Сварка и наплавка оборудования и трубопроводов атомных энергетических установок НП-104-18. Приказ Федеральной службы по экологическому, технологическому и атомному надзору № 554 от 14.11.2018 г. Консультант плюс. URL: https://sudact.ru/law/prikaz-rostekhnadzora-ot-14112018-n-554-ob/np-104-18/ (дата обращения: 02.08.2023).

3. Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже. НП-105-18. Приказ Федеральной службы по экологическому, технологическому и атомному надзору № 554 от 14.11.2018 г. URL: https://docs.secnrs.ru/documents/nps/%D0%9D%D0%9F-105-18/%D0%9D%D0%9F-105-18.pdf (дата обращения: 10.09.2023).

Список литературы

1. Сабитов М.Х., Поникаров С.И., Валеев С.И. Оценка ресурса безопасной эксплуатации газосепараторов с дефектами угловых сварных швов приварки штуцеров. Вестник Казанского технологического университета. 2013;16(15):118–120. URL: https://cyberleninka.ru/article/n/otsenka-resursa-bezopasnoy-ekspluatatsii-g-azoseparatorov-s-defektami-uglovyh-svarnyh-shvov-privarki-shtutserov/viewer (дата обращения: 20.08.2023).

2. Ермолаев В.В., Жученко Л.А., Любимов А.А., Гладштейн В.И., Кремер В.Л. Опыт реконструкции турбины ПТ–60–90 с проведением восстановительной термообработки корпуса цилиндра высокого давления. Теплоэнергетика. 2018;(6):5–14. https://doi.org/10.1134/S004036361806005X

3. Миронова Л.И., Федик И.И. Локальное тепловое нагружение двух пересекающихся цилиндрических оболочек вращения с переменной толщиной стенки. Проблемы машиностроения и автоматизации. 2015;(1):83–87.

4. Ельчанинов А.А., Корчагин И.Б. Проектирование приспособления для приварки штуцеровки теплообменному аппарату. В: Труды победителей конкурса научно-исследовательских работ студентов и аспирантов ВГТУ по приоритетным направлениям развития науки и технологий «Научная опора Воронежской области». Воронеж: Воронежский государственный технический университет; 2020. С. 224–226. URL: https://studfile.net/preview/16729056/page:23/ (дата обращения: 28.08.2023).

5. Dolgachev Yu.V., Pustovoit V.N. Interaction of Ferromagnetically Ordered Clusters with Dislocations in Austenite and Twinning. Materials Science Forum. 2022;1052:134–139. https://doi.org/10.4028/p-a8jty9

6. Assaulenko S.S., Lyudmirsky Yu.G., Kharchenko V.Y., Chernogorov A.L. Computer-Digital Technique for Evaluating the Geometry of the Interface of the Weld with the Base Metal. IOP Conference Series: Materials Science and Engineering. 2020;1001:012038. https://doi.org/10.1088/1757-899X/1001/1/012038

7. Cleiton Carvalho Silva, Arlindo Braga de Souza Neto, Francisco Diego Araruna da Silva, Francisco Edval Sampaio de Freitas Júnior, Jesualdo Pereira Farias. Welding of ASTM A106 Gr. B Steel Pipes for High-Temperature Service — Part 1 — Residual Stress Analysis. Welding International. 2009;23(4):270–281. https://doi.org/10.1080/09507110802543476

8. Maodong Kang, Ming Jiang, Soumya Sridar, Wei Xiong, Zhixiong Xie, Jun Wang. Effect of Multiple Repair Welding on Crack Susceptibility and Mechanical Properties of Inconel 718 Alloy Casting. Journal of Materials Engineering and Performance. 2022;31(1):254–261. https://doi.org/10.1007/s11665-021-06173-6

9. Kaimeng Wang, Hongyang Jing, Lianyong Xu, Lei Zhao, Yongdian Han, Kai Song, et al. Fracture Mechanism of a Ni-Base Alloy under High-Temperature Cyclic Deformation: Experiments and Microstructure Characterization. Materials Characterization. 2022;189:111944. https://doi.org/10.1016/j.matchar.2022.111944

10. Lyudmirskii YuG, Assaulenko SS, Ageev SO. Constructive and Technological Method of Increasing Durability of “Choke Connections”. Journal of Physics: Conference Series. 2021;2131:042061. https://doi.org/10.1088/1742-6596/2131/4/042061

11. Гнюсов С.Ф., Хазанов И.О., Советченко Б.Ф., Дегтяренко Е.А., Киселёв А.С., Трущенко Е.А. и др. Применение эффекта сверхпластичности сталей в инструментальном производстве. Монография. Томск: Изд-во науч.-технической лит.; 2008. 237 с.

12. Poletaev Yu.V., Poletaev V.Yu., Shchepkin V.V. Friction Welding of Fittings and Nozzles from Low-Alloy Steel 15Х2НМFА. Welding International. 2020;34(1–3):29–33. https://doi.org/10.1080/09507116.2021.1919446

13. Shchepkin V., Poletaev Yu. Friction Welding of Fasteners from Austenite Steels. E3S Web of Conferences. 2020;210:08012. https://doi.org/10.1051/e3sconf/202021008012

14. Schepkin V., Poletaev Yu. Friction Welding of Carbon Quality Steel. Journal of Physics: Conference Series. 2021;2131:042062. http://10.1088/1742-6596/2131/4/042062

15. Полетаев Ю.В., Полетаев В.Ю., Щепкин В.В. Сварка трением штуцеров и патрубков из низколегированной стали 15Х2НМФА. Сварочное производство. 2018;(7):13–18.

16. Коновалов А.В., Куркин А.С., Макаров Э.Л., Неровный В.М., Якушкин Б.Ф. Теория сварочных процессов. Неровный В.М. (ред.) Москва: Издательство Московского государственного технического университета им. Н.Э. Баумана; 2007. 752 с.

17. Щепкин В.В., Полетаев Ю.В., Рогозин Д.В. Метод расчета параметров режима сварки трением соединений конической формы. В: Труды XXIV Международной научно-практической конференции в рамках Агропромышленного форума юга России «Состояние и перспективы развития агропромышленного комплекса», выставок «Интерагромаш», «Агротехнологии». Ростов-на-Дону: ДГТУ-ПРИНТ; 2021. С. 490–493. https://doi.org/10.23947/interagro.2021.490-493

Об авторах

Ю. В. ПолетаевRussian Federation

Юрий Вениаминович Полетаев, доктор технических наук, старший научный сотрудник, профессор кафедры машин и автоматизации сварочного производства, ScopusID

344003, г. Ростов-на-Дону, пл. Гагарина, 1

В. В. Щепкин

Russian Federation

Виктор Викторович Щепкин, ассистент кафедры машин и автоматизации сварочного производства, ScopusID

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Полетаев Ю.В., Щепкин В.В. Преимущества сварки трением штуцеров с конической контактирующей формой малого диаметра. Advanced Engineering Research (Rostov-on-Don). 2023;23(4):376-386. https://doi.org/10.23947/2687-1653-2023-23-4-376-386. EDN: LFCYNM

For citation:

Poletaev Yu.V., Shchepkin V.V. Advantages of Friction Welding of Fittings with Small Diameter Conical Contact Form. Advanced Engineering Research (Rostov-on-Don). 2023;23(4):376-386. https://doi.org/10.23947/2687-1653-2023-23-4-376-386. EDN: LFCYNM

JATS XML