Перейти к:

Применение специальных расчётных методик при проектировании цельносварных газоплотных конструкций котлоагрегатов

https://doi.org/10.23947/2687-1653-2024-24-1-48-57

EDN: IJMIOY

Аннотация

Введение. Совершенствование расчётных методик объектов машиностроения — актуальная и востребованная задача. В полной мере это относится и к методикам расчёта на прочность цельносварных газоплотных конструкций котлоагрегатов. Нормативные расчётные методики основаны на упрощённых моделях, имеющих ограниченные возможности для оптимизации этих конструкций. Низкая точность расчёта, присущая таким методикам, неприемлема в условиях реального проектирования, когда перед инженером стоят задачи разработки в сжатые сроки конкурентоспособных конструкций, то есть снижения металлоёмкости при обеспечении прочности этих конструкций и ограниченном времени разработки. Использование упрощенных моделей было оправдано в прошлом, в условиях недостаточного развития компьютерной техники. Применение наиболее совершенных методик, основанных на компьютерном моделировании, позволяет повысить точность расчётов, обеспечить оптимизацию таких конструкций, улучшить качество проектирования. Цель данного исследования — разработка новой специальной методики расчёта на прочность цельносварных газоплотных конструкций, основанной на компьютерном моделировании, с применением наиболее совершенных методик моделирования мембранного экрана и факторов, воздействующих на него. Сопутствующей задачей авторов статьи являлась верификация разработанной методики на основе сравнения результатов расчётов с применением разработанной методики и нормативного метода.

Материалы и методы. Разработанная методика основана на замене мембранного экрана ортотропной пластиной или оболочкой. Использованы компьютерное моделирование с применением метода конечных элементов цельносварных газоплотных конструкций и воздействий, которым они подвержены в процессе эксплуатации, а также эффективный метод оценки технического состояния этих конструкций.

Результаты исследования. Разработана новая двухэтапная методика расчёта на прочность цельносварных газоплотных конструкций котлоагрегатов, получившая патент на изобретение. Проведено сравнение результатов расчётов по предложенной методике и по нормативному методу. Показано, что предложенная методика позволяет повысить точность моделирования и расчёта. Погрешность расчёта цельносварных газоплотных конструкций котла большой мощности снижена более чем на 30 % для рекомендованных шагов между поясами жесткости. Для подкреплённых специальным образом мембранных экранов с шагами, превышающими допустимые значения, снижение погрешности достигает 70 % и выше.

Обсуждение и заключение. Разработанная методика используется при моделировании и расчёте цельносварных газоплотных конструкций. Применение ее позволяет оптимизировать шаг между поясами жесткости конструкции опорных и соединительных узлов газоплотных экранов. По результатам применения двухэтапной расчётной методики были разработаны новые конструкции, получившие патенты на изобретения. Разработанная методика применяется в реальном проектировании котлоагрегатов с 2014 года

Ключевые слова

Для цитирования:

Курепин М.П., Сербиновский М.Ю. Применение специальных расчётных методик при проектировании цельносварных газоплотных конструкций котлоагрегатов. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):48-57. https://doi.org/10.23947/2687-1653-2024-24-1-48-57. EDN: IJMIOY

For citation:

Kurepin M.P., Serbinovskiy M.Yu. Application of Special Calculation Techniques in the Design of All-Welded Gastight Structures of Boiler Units. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):48-57. https://doi.org/10.23947/2687-1653-2024-24-1-48-57. EDN: IJMIOY

Введение. Нормативная методика расчёта на прочность цельносварных газоплотных конструкций1 основана на замене экрана конструктивно-ортотропной пластиной Кирхгофа-Лява со значительными упрощениями. В этой модели ортотропия свойств пластины учтена лишь при расчёте изгибных воздействий. Основная цель внесённых упрощений — снижение сложности расчётных формул и в конечном итоге общей трудоёмкости расчётов. Модели, заложенные в основу методики, включают в себя газоплотный экран в виде ортотропной пластины, пояса жесткости в виде балок постоянного сечения и крепления в виде связей экрана с поясом жесткости.

В модели приняты следующие допущения2:

- Учёт ортотропии газоплотной стенки производится введением отношения Dz/Dx при расчёте изгибающего момента Mz для изотропной стенки при цилиндрической жесткости в сечении, перпендикулярном трубам Dx, и в сечении, параллельном трубам Dz.

- При определении напряжений в средней точке панели — шарнирное соединение газоплотных экранов между собой в экранах цельносварной коробки, так как условие закрепления влияет на ближайшие 6–8 труб от места закрепления.

- При определении напряжений в углу цельносварной коробки — защемление.

- Рассматривается действие двух групп сил: активных (наддув и «хлопок») и реактивных (упор в пояса жесткости). Остальные воздействия (от внутреннего давления в трубах, веса и температурных факторов) определяются независимо и учитываются на этапе оценки технического состояния по методу суперпозиции сил.

- В основу расчёта положен принцип оценки прочности конструкции по несущей способности, которая определяется предельным состоянием перехода наиболее нагруженного сечения из упругого состояния в пластическое. Расчёт выполняется по условно упругой схеме.

Существенным недостатком такой схемы является применение упрощённых моделей, не позволяющих полностью учесть укрепляющие, присоединённые и другие элементы конструкции, их взаимное влияние, а также влияние всех воздействующих факторов, вызывающих сложное напряженно-деформированное состояние мембранного экрана. Такая методика имеет ограниченные возможности моделирования, тем более это относится к экранам сложной формы, для которых она неприменима.

Существуют пределы применения нормативных расчётных формул, ограничивающие их ввиду особенностей конструкции или нагружения3. Для экранов нормативные расчётные формулы неприменимы при любых поперечных сечениях, помимо трубы с плоской проставкой. Неприменимы для экранов сложной формы. Максимальный размер шага между поясами жесткости ограничен. В нормативной методике отмечено, что допускается применение других методов расчёта на прочность цельносварных мембранных конструкций при условии обеспечения нормативных запасов прочности. Технический регламент Таможенного союза допускает применение ряда расчётных методов, помимо нормативных формул, в том числе и компьютерного моделирования4. В нормативных документах методики расчёта на прочность, выходящие за рамки применения нормативных формул, называют альтернативными, или специальными. В связи с вышесказанным цель, которую поставили перед собой авторы данной статьи — разработать новую специальную методику расчёта цельносварных газоплотных конструкций с использованием компьютерного моделирования, позволяющего обеспечить высокую точность и достоверность результатов моделирования и расчётов — представляется весьма актуальной.

В работах отечественных авторов уже были предложены модели, в которых экран заменяется статически неопределимой рамой. Специальные расчётные методы успешно применяются при оценке прочности и ресурса элементов котлоагрегатов и энергетических установок [1]. В исследованиях, посвящённых расчёту газоплотных мембранных экранов, отмечается, что методики, основанные на использовании современных достижений в области численных методов с применением компьютерного моделирования, перспективны [2].

Среди последних исследований, посвящённых мембранным экранам котла, можно выделить работы Милошевича-Митича [3], Нагиара [4], Йосипа Сертича [5], предложивших методику расчёта прочности котла и определения температурных перемещений и нагрузок опор, основанную на теории Кирхгофа-Лява и компьютерном моделировании с помощью метода конечных элементов (МКЭ) [6]. Однако эта методика характеризуется повышенной погрешностью из-за применения значительных упрощений в модели мембранного экрана (например, трубы заменяются на абсолютно жесткие тела) [7]. Методика обратного перехода от пластины к экрану и оценки его технического состояния предложена не была [8].

Высокая точность расчётов получена при моделировании мембранных экранов на основе общей механики деформированного твёрдого тела и измерений в численных экспериментах с точными твердотельными моделями экрана [9]. Были предложены эффективные методики моделирования нагрузок [10], действующих на цельносварные газоплотные конструкции, позволяющие повысить точность и достоверность моделирования этих конструкций [11].

В целом, учитывая трудоёмкость моделирования и расчёта мембранных экранов с множеством труб и проставок с применением методик традиционного твердотельного компьютерного моделирования, для которых имеются жесткие ограничения по относительным размерам высоты твердотельного элемента к его длине и ширине, которая не может превышать ⅛ (метрика aspect ratio [12]), при отношении толщины экрана к его ширине 1/400 и более, моделирование экранов с помощью ортотропных пластин актуально. При этом разработка способа обратного перехода от ортотропной пластины к экрану и оценки его технического состояния, базирующегося на наиболее совершенных методах и моделях экрана, основанных на достижениях в области численных методов и применении ЭВМ — важная и своевременная задача.

При разработке новой методики ставились следующие цели: повышение точности, снижение трудоёмкости моделирования и расчёта, уменьшение времени вычислительных операций в ходе оптимизации и оценки прочности, жесткости, устойчивости, долговечности конструкций. Известно, что мембранные экраны работают в условиях сложного сопротивления и подвергаются одновременному воздействию внешних сил, моментов, давления или разрежения со стороны внутреннего пространства котла, давления в трубах, неравномерного температурного поля с учётом циклического воздействия этих параметров и ползучести материалов при высоких температурах. Дополнительной, но достаточно важной задачей этой разработки являлось создание удобного инструмента циклической оптимизации конструкции, включающего в себя визуализацию результатов внесения изменений в конструкцию в виде полей напряжений, деформаций и перемещений.

Материалы и методы. Предложенная авторами методика предполагает замену мембранного экрана ортотропной пластиной или оболочкой. Мембранный экран имеет регулярную структуру и периодически изменяющееся в направлении, перпендикулярном трубам, сечение. Такой экран можно рассматривать как конструктивно-ортотропную пластину, т. е. пластину, находящуюся в плоском напряженном состоянии и обладающую упругими характеристиками, разными во взаимно перпендикулярных направлениях. Мембранный экран — пластина, а гнутый экран — оболочка, так как диаметр труб, определяющий толщину экрана, мал, по сравнению с его остальными размерами. Элементы конструкции газоплотного котла, которые могут быть представлены как конструктивно-ортотропные пластины — это, в первую очередь, мембранные экраны топки, переходного газохода, конвективной шахты котла и мембранных пароперегревателей.

Авторами ранее была разработана методика двухэтапного моделирования и расчёта цельносварных газоплотных конструкций, получившая патент на изобретение [13]. Она основана на замене мембранного экрана ортотропной пластиной или оболочкой, достоверном моделировании цельносварных газоплотных конструкций и воздействий, которым они подвержены в процессе эксплуатации, и эффективном методе оценки технического состояния этих конструкций. Благодаря разработанной методике появились возможности оптимизации конструкций и снижения их металлоёмкости [14], которых не было ранее, разработаны новые конструкции, трудоёмкость проектирования существенно сокращена [15]. Проблема оценки технического состояния котельных конструкций, содержащих мембранные экраны, решена на основе применения наиболее совершенных современных практик, базирующихся на достижениях в области численного моделирования.

Метод расчёта прочности цельносварных газоплотных конструкций состоит из двух этапов. На первом формируют модель коробчатой конструкции с экранами в виде ортотропных пластин и/или оболочек с предварительным расчётом их размерных и физико-механических характеристик. Присоединённые элементы, в том числе трубные разъёмы с коллекторами, фестоны, пояса жесткости, различные крепления, опоры, элементы усиления моделируют в виде стержней, оболочек, связей и граничных условий. Затем определяют локальные зоны ортотропных пластин и/или оболочек с повышенными перемещениями и деформациями, проводят оценку технического состояния присоединённых элементов. На втором этапе для мест с превышением заданных параметров формируют модели, в которых локальные зоны экранов с присоединёнными элементами с повышенными перемещениями, напряжениями и деформациями моделируют твердотельными элементами (субмоделирование локальных зон [12]), проводят условно-упругий расчёт, оценку технического состояния в критических сечениях по условиям статической прочности и оптимизацию конструкции.

Результаты исследования. Был выполнен расчёт цельносварных газоплотных конструкций котла паропроизводительностью 810 тонн пара в час (модель ТПЕ-360/Т) с габаритами 14,48×14,24 м. В ходе работ авторами проведено сравнение результатов расчётов с применением предложенной расчётной методики и нормативного метода.

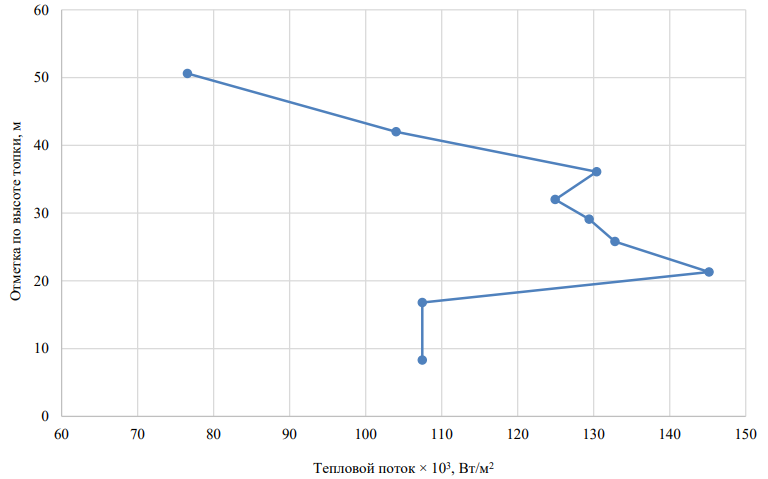

Исходные данные для расчёта: мембранные экраны котла сварены из трубы 60×6 мм стали 20 с плоскими проставками шириной 80 мм, выполненными из листов стали 20 толщиной 6 мм. Мембранный экран подвержен воздействию нагрева из топки с охлаждением средой в трубах с параметрами: 16,3 МПа, 349 °C (рис. 1). Расчёт проводится на хлопок 3 000 Па и аварийное разряжение 5 000 Па.

Рис. 1. Исходные данные для расчёта: тепловой поток, воспринимаемый поверхностью экрана

Расчёт выполнен в соответствии с требованиями и по формулам нормативных документов («Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды», «Расчёт и проектирование элементов креплений экранной системы котельных агрегатов с цельносварными панелями», «Технический регламент Таможенного союза»).

Допустимый шаг между поясами жесткости, согласно результатам расчёта, составляет 4 012 мм на уровне горелок и 4 050 мм в верхней части топки на отметках 16,8 и 50,6 соответственно.

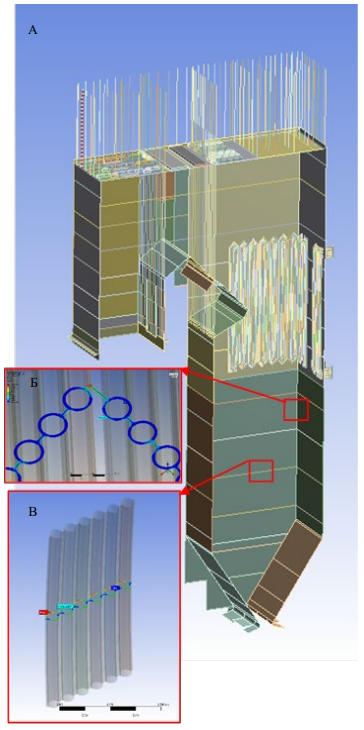

Расчёт коробки котла с применением представленной в настоящей статье методики выполняется в два этапа. Модель первого этапа включала в себя газоплотные экраны топки, конвективной шахты, газоповоротной камеры, аэродинамического выступа, потолочного пароперегревателя, выполненные в виде оболочек с параметрами упругости, рассчитанными с помощью численных методов [9]. Пояса жесткости, фестоны № 1 и № 2 с подвесками, подвески экранов котла, настенный пароперегреватель моделировались балочно-стержневыми элементами (рис. 2). При сравнении результатов двух расчётов отмечено, что проблемные места конструкции, определённые по первому этапу моделирования, совпадают с расчётными точками нормативного расчёта: в середине экрана под поясами жесткости (точка № 1 на рис. 2 В), в углу топки между поясами жесткости (точка № 2 на рис. 2 Б). При этом новая методика, основанная на более совершенной модели коробки котла, позволила учесть следующие технические решения, применённые в конструкции коробки котла и направленные на её оптимизацию и усиление: конструкция угловых креплений в виде рычажных механизмов, позволяющих передавать усилие строго по оси смежного экрана, промежуточные крепления, усиленные гребёнками-рёбрами, обеспечивающие свободное температурное расширение экрана, продольные рёбра под поясами жесткости в местах превышения нормативных значений шагов между поясами жесткости [15], особые конструкции поясов жесткости [16], угловые скобы, короба уплотнений [14]. Кроме того, модель позволила учесть влияние настенного радиационного пароперегревателя (приваренного к экранам посредством сварки), фестонов, коробов жесткости и других элементов конструкции.

Рис. 2. Расчёт коробки котла модели ТПЕ-360/Т по разработанной методике:

А — оболочечно-стержневая модель (первый этап моделирования); Б — твердотельная модель угла коробки (второй этап моделирования); В — твердотельная модель середины экрана под поясом жесткости (второй этап моделирования)

В модель заложены конструкции потолочного пароперегревателя, аэродинамического выступа, конвективной шахты, газоповоротной камеры и другие элементы, оценку технического состояния которых с помощью нормативной методики, ввиду её ограничений, дать затруднительно. Допустимый шаг между поясами жесткости, согласно расчёту, составляет 4 500 мм на уровне горелок и 6 000 мм в верхней части топки, что выше, чем значения, полученные с помощью нормативной методики.

Таким образом, можно заключить, что влияние конструкторских решений, направленных на оптимизацию и усиление коробки котла (без увеличения числа поясов жесткости), существенно. Результаты расчёта по нормативной методике, не позволяющей учесть эти решения, являются излишне консервативными. Результаты расчёта с использованием предложенного метода более достоверны, так как позволяют в полной мере учесть эти решения.

Сравнение результатов расчётов, полученных по разным методикам, проведены в двух характерных точках конструкции, оговоренных в нормативной методике: точке 1, для которой влияние присоединённых и укрепляющих элементов минимально, в расчётной точке 2, для которой влияние укрепляющих элементов наиболее значительно (таблица 1).

Таблица 1

Расчётные напряжения в сечениях экрана по нормативному и новому методу, МПа

Расчётное сечение, отметка, м | 16,8 | 50,6 | ||

Допускаемые напряжения в сечении 1–2 экрана, МПа | 149,8 | 152,6 | ||

Допускаемые напряжения в сечении 5–6 экрана, МПа | 158,4 | 161,8 | ||

Расчётное сочетание нагрузок: вес, избыточное давление в трубах, хлопок в топочном пространстве | ||||

Расчётная точка согласно требованиям нормативной методики | 1* | 2** | 1* | 2** |

Эквивалентные напряжения в сечении 1–2 экрана | 119,3 | 121,7 | 141,4 | 145,9 |

Эквивалентные напряжения в сечении 5–6 экрана | 10,4 | 97,0 | 21,9 | 175,9 |

Эквивалентные напряжения в сечении 1–2 экрана | 135,6 | 109,2 | 149,0 | 114,4 |

Эквивалентные напряжения в сечении 5–6 экрана | 18,1 | 55,4 | 27,4 | 92,8 |

Расчётное сочетание нагрузок: вес, избыточное давление в трубах, аварийное разряжение в топочном пространстве | ||||

Допускаемые напряжения в сечении 1–2 экрана, МПа | 199,8 | 203,5 | ||

Допускаемые напряжения в сечении 5–6 экрана, МПа | 217,8 | 222,5 | ||

Эквивалентные напряжения в сечении 1–2 экрана | 138,6 | 142,7 | 175,8 | 183,4 |

Эквивалентные напряжения в сечении 5–6 экрана | 15,6 | 160,5 | 31,1 | 289,3 |

Эквивалентные напряжения в сечении 1–2 экрана | 147,6 | 109,6 | 182,8 | 109,0 |

Эквивалентные напряжения в сечении 5–6 экрана | 19,1 | 87,8 | 30,9 | 125,8 |

* в середине экрана, между поясами жесткости | ||||

** в углу коробки | ||||

В точке 1 получено хорошее совпадение результатов — относительно допускаемых напряжений разница по напряжениям составила не более 11 %. В точке 2 разница по напряжениям составила от 33 % для малых и средних шагов между поясами жесткости до 73 % для больших шагов между поясами жесткости, большие значения напряжений во всех случаях даёт нормативный метод.

Предложенная методика и модель повышают достоверность моделирования поведения конструкции и точность расчёта. Одним из результатов проведённых расчётов и оптимизации конструкции является распределение поясов жесткости по высоте топки котлов модели ТПЕ-360/Т. В таблице 2 представлены результаты расчёта шага поясов жесткости: 1 — по нормативной методике, без учёта особенностей конструкции; 2 — по результатам расчётов, с применением разработанных методик, обеспечивающих более достоверное моделирование поведения конструкции с учётом влияния всех ее элементов, в том числе дополнительных усиливающих элементов в виде рёбер жёсткости и др.

Таблица 2

Расчётные и принятые шаги между поясами жесткости

Расчётное сечение - 1, м | 8,3 | 16,8 | 21,3 | 25,8 | 29,1 | 32,0 | 36,1 | 42,0 | 50,6 |

Максимально допустимый шаг между поясами жесткости - 2, мм | 4 012 | 4 012 | 3 961 | 3 974 | 3 979 | 3 971 | 3 962 | 4 000 | 4 050 |

Принятый по результатам оптимизации конструкции шаг между поясами жесткости, мм | 2 660 | 4 500 | 4 400 | 4 250 | 2 700 | 3 520 | 3 300 | 3 500 | 6 000 |

Выполнение условий прочности для принятого шага (да/нет) | да | да | да | да | да | да | да | да | да |

1 — отметка по высоте топки, где 0 — уровень пола | |||||||||

2 — по расчёту по нормативной методике | |||||||||

Видим, что применение специальных методик расчёта позволило избежать установки дополнительных поясов жесткости как минимум для двух характерных мест топки котла: в месте установки горелок (отметки с 16,8

по 25,8 м) и в месте переходного газохода (отметка 50,6 м). Это позволяет избежать перерасхода металла и усложнения конструкции ввиду трудностей одновременного размещения горелочных устройств и поясов жесткости и элементов переходного газохода.

Проведена оценка металлоёмкости. Масса одного пояса жесткости с креплениями в данном случае составляет в среднем 3 500 кг. Для выполнения требований нормативного расчёта по шагу между поясами жесткости требуется установка минимум трёх дополнительных поясов жесткости на отметках по высоте топки с 16,8 до 25,8 м и 50,6 м. Суммарная металлоёмкость такого конструктивного решения составляет 10 500 кг. Таким образом, применение новых специальных расчётных методов обеспечивает широкие возможности оптимизации и снижения металлоёмкости при сохранении достаточной прочности цельносварных газоплотных конструкций котла.

Обсуждение и заключение. На основе современных, наиболее эффективных методик математического моделирования мембранных экранов эквивалентными ортотропными пластинами, расчёта их геометрических и физико-механических параметров, специальных нагрузок и воздействий, присущих цельносварным газоплотным конструкциям, разработан новый способ расчёта и анализа технического состояния и оптимизации экранных конструкций котельных агрегатов. Применение новых специальных расчётных методов обеспечивает широкие возможности оптимизации и снижения металлоёмкости при сохранении достаточной прочности цельносварных газоплотных конструкций котла.

Результаты верификации замены мембранных экранов ортотропными пластинами на основе сравнения с результатами натурных экспериментов по определению углов поворота вершин рёбер под действием единичного момента показывают, что погрешность по перемещениям не превышает 14 % для оболочечных моделей, реализованных по предложенному методу. При этом твердотельные модели дают погрешность до 10 %, то есть немногим меньше при количестве конечных элементов моделей, большем на порядок (и размерности модели выше до 100 раз, в зависимости от типа элемента — линейных или квадратичных). Такая погрешность моделирования в полной мере отвечает требованиям современного проектирования, так как погрешности, связанные с допусками на изготовление, находятся в пределах 10–15 % от толщин стенок труб, листов и катетов сварного шва [9].

Существенными недостатками нормативной методики являются скудные возможности обеспечения оптимизации конструкции и требований прочности иными способами, кроме увеличения числа поясов жесткости, что значительно повышает металлоёмкость и приводит к увеличению стоимости. А это значит, упрощённые модели, принятые в нормативном расчёте в то время, когда компьютерная техника была недостаточно развита, ограничивают возможности оптимизации конструкций в современном проектировании, данный факт диктует необходимость применения специальных расчётных методик, основанных на численном компьютерном моделировании.

Использование же предложенного авторами способа в ходе реального проектирования котельных агрегатов показало его высокую точность и эффективность, широкие возможности оптимизации конструкции, снижения металлоёмкости при сохранении достаточной прочности, возможность существенно снизить трудоёмкость формирования моделей и сократить машинное время расчётов. Кроме того, повышены достоверность моделирования поведения и точность расчёта цельносварных газоплотных конструкций за счёт применения современных методик численного моделирования, позволяющих наиболее точно учитывать особенности конструкций и их взаимное влияние, а также влияние всех воздействующих факторов, и рассчитывать экраны сложной формы. Погрешность расчёта с применением разработанных методик снижена более чем на 30 % для рекомендованных шагов между поясами жесткости. Для подкреплённых специальным образом мембранных экранов с шагами, превышающими допустимые значения, снижение погрешности достигает 70 % и выше.

Применение предложенной методики позволяет сократить число конечных элементов моделей конструкций с экранами на несколько порядков, по сравнению с аналогичными твердотельными моделями экрана, снизить трудоёмкость формирования моделей конструкций с экранами, время вычислительных операций при расчете напряженно-деформированного состояния цельносварных газоплотных конструкций значительно сокращается, и в конечном итоге при сохранении достаточной точности значительно уменьшается трудоёмкость моделирования и расчёта [13].

Авторы отмечают, что разработанный ими способ расчёта на прочность цельносварных газоплотных конструкций в целом предназначен для использования при проектировании и оптимизации тонкостенных конструкций с периодически изменяющимися сечением и внутренними каналами в стенках, которые могут подвергаться одновременному воздействию внешних сил, моментов и давления, давления во внутренних каналах и неравномерного температурного поля. В данном конкретном случае это тонкостенные конструкции из трубчатых мембранных экранов паровых и водогрейных котлов, то есть цельносварные газоплотные конструкции со всеми присоединёнными к ним элементами конструкции, например, элементами опорно-подвесной системы, креплениями, горелками, соплами дутья и т. д.

Данный способ реализуем на персональных компьютерах средней мощности и может быть внедрён в практику реального проектирования котлостроительных предприятий и проектных организаций других отраслей машиностроения, в которых используются пластины и/или оболочки с регулярно изменяющимися сечениями.

Предложенный способ применяется в реальном проектировании котельных агрегатов c 2014 года, в том числе энергетических котлов Пп-1030-25,0-570/570ГМ, Е-220-9,8-540ГМ, Е-500-13,8-560Г (модель ТГЕ-440),

ПП-1900-25,8-568/568 КТ, Е-540-13,8-560ГН (модель ТГЕ-225, Е-540-13,8-560ГН (модель ТГЕ-224/С7), Е-810-13,8-560 БТ (модель ТПЕ-360/Т).

1. РД 10-249-98. Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды. URL: https://docs.cntd.ru/document/1200021653 (дата обращения 15.12.2023).

2. РТМ 24.031.06-73. Расчёт и проектирование элементов креплений экранной системы котельных агрегатов с цельносварными панелями: Руководящий технический материал. Ленинград: РИО НПО ЦКТИ; 1974. 39 с.

3. ГОСТ 34233.1-2017. Сосуды и аппараты. Нормы и методы расчёта на прочность. Москва: Стандартинформ; 2019. 30 с.

4. ТР ТС 032/2013. Технический регламент Таможенного союза. О безопасности оборудования, работающего под избыточным давлением. URL: http://docs.cntd.ru/document/499031170 (дата обращения 15.12.2023).

Список литературы

1. Курепин М.П., Сербиновский М.Ю., Колесников А.А., Доценко В.Е. Использование 3D-моделирования в автоматизированной системе диагностики технического состояния, оценки прочности и ресурса элементов котлоагрегатов и энергетических установок. В: Материалы II Международной научно-технической конференции «Диагностирование и прогнозирование технического состояния оборудования электростанций». Москва: ОАО «ВТИ»; 2021. С. 48–54.

2. Курепин М.П., Сербиновский М.Ю. Эффективные методики конечно-элементного моделирования сложных конструкций энергетического машиностроения. Современные наукоемкие технологии. 2017;(10):19–25. URL: https://top-technologies.ru/ru/article/view?id=36822 (дата обращения: 15.12.2023).

3. Gaćeša B, Milošević-Mitić V, Maneski T, Kozak D, Sertić J. Numerical and Experimental Strength Analysis of Fire-Tube Boiler Construction. Tehnicki vjesnik — Technical Gasette. 2011;18(2):237–242. URL: https://www.researchgate.net/publication/265201672_Numerical_and_experimental_strength_analysis_of_fire-tube_boiler_construction (accessed: 15.12.2023).

4. Nagiar HM, Maneski T, Milošević-Mitić V, Gaćeša B, Andelić N. Modeling of the Buckstay System of Membrane-Walls in Watertube Boiler Construction. Thermal Science. 2014;18(1):59–72. URL: http://doi.org/10.2298/TSCI120204174N (accessed: 15.12.2023).

5. Konjatić P, Dautović S, Ostojić Z, Sertić J. Seismic Action Influence on the Pressure Parts of the Watertube Steam Boiler Construction. Machines. Technologies. Materials. 2019;13(5):210–213. URL: https://stumejournals.com/journals/mtm/2019/5/210.full.pdf (accessed: 15.12.2023).

6. Sertić J, Kozak D, Samardžić I. Calculation of Reaction Forces in the Boiler Supports Using the Method of Equivalent Stiffness of Membrane Wall. The Scientific World Journal. 2014;2014(3):392048. http://doi.org/10.1155/2014/392048

7. Sertic J, Kozak D, Damjanovic D, Konjatic P. Homogenization of Steam Boiler Membrane Wall. In: Proc. 7th Int. Congress of Croatian Society of Mechanics. Zagreb: Hrvatsko Društvo za Mehaniku; 2012. P. 207–208.

8. Sertić J, Gelo I, Kozak D, Damjanović D, Konjatić P. Theoretical Determination of Elasticity Constants for Steam Boiler Membrane Wall as the Structurally Orthotropic Plate. Tehnicki vjesnik — Technical Gazette. 2013;20(4):697–703.

9. Kurepin MP, Serbinovskiy MYu. Simulation and Optimization of Water-Wall Tube Panels Design for Power Boilers. MATEC Web Conferences. 2019;298:0011210. URL: http://doi.org/10.1051/matecconf/201929800112 (accessed: 15.12.2023).

10. Курепин М.П., Сербиновский М.Ю. Методика расчёта нагрузок на холодную воронку котла. Современные наукоемкие технологии. 2016;(7):32–39. URL: https://toptechnologies.ru/ru/article/view?id=36059&-ysclid=liolq7zv6e178655419 (дата обращения: 15.12.2023).

11. Курепин М.П., Сербиновский М.Ю. Моделирование одностороннего нагрева цельносварных экранов котельных агрегатов. Теплоэнергетика. 2017;(3):60–68. https://doi.org/10.1134/S0040363617030055

12. Басов К.А. ANSYS: Справочник пользователя. Москва: ДМК Пресс; 2014. 640 с.

13. Курепин М.П., Сербиновский М.Ю., Иваненко В.В. Способ анализа и оптимизации конструкции котлов с плавниковыми экранами. Патент РФ № 2 568 783 C1. 2015. 17 с. URL: https://patents.s3.yandex.net/RU2568783C1_20151120.pdf (дата обращения: 15.12.2023).

14. Сербиновский М.Ю., Курепин М.П. Конвективная шахта котла с узлом уплотнения прохода вертикальных труб. Патент РФ № 2 702 3142019 C1. 14 с. URL: https://patents.s3.yandex.net/RU2702314C1_20191007.pdf (дата обращения: 15.12.2023).

15. Сербиновский М.Ю., Курепин М.П. Мембранный экран парового котла. Патент РФ № 2 668 048 C1. 2018. 14 с. URL: https://patents.s3.yandex.net/RU2668048C1_20180925.pdf (дата обращения: 15.12.2023).

16. Kumar PR, Thiruselvan MG, Babu JM, Rajagopal M. Weight Optimization of Buck Stays using Castellated Beams. International Journal of Engineering and Advanced Technology (IJEAT). 2014;3(5):200–203.

Об авторах

М. П. КурепинРоссия

Максим Павлович Курепин, ведущий специалист, расчетчик научно-исследовательского и проектного института азотной промышленности и продуктов органического синтеза

109028, г. Москва, ул. Земляной вал, д. 50а/8, стр. 4

М. Ю. Сербиновский

Россия

Михаил Юрьевич Сербиновский, доктор технических наук, профессор кафедры основ проектирования машин

344038, г. Ростов-на-Дону, пл. Ростовского Стрелкового Полка Народного Ополчения, 2

Рецензия

Для цитирования:

Курепин М.П., Сербиновский М.Ю. Применение специальных расчётных методик при проектировании цельносварных газоплотных конструкций котлоагрегатов. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):48-57. https://doi.org/10.23947/2687-1653-2024-24-1-48-57. EDN: IJMIOY

For citation:

Kurepin M.P., Serbinovskiy M.Yu. Application of Special Calculation Techniques in the Design of All-Welded Gastight Structures of Boiler Units. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):48-57. https://doi.org/10.23947/2687-1653-2024-24-1-48-57. EDN: IJMIOY