Перейти к:

Стенд испытания поршневых гидравлических цилиндров с рекуперацией энергии: структура, моделирование и расчёт

https://doi.org/10.23947/2687-1653-2024-24-4-347-359

EDN: BQOJNU

Аннотация

Введение. Во всем мире энергосбережение является актуальной проблемой для исследований в области машиностроения. Особое направление в этих исследованиях — поиск энергоэффективных методов испытаний технических систем, которые позволяют наиболее точно прогнозировать надёжность проектируемого оборудования. Установленная техническими условиями и ГОСТами длительность ресурсных испытаний приводит к безвозвратной потере энергии, составляющей более чем 1,5 ресурса испытуемой машины, теряемая же при этом энергия в виде «вредного тепла» выделяется в окружающую среду. Поэтому проблеме энергосбережения в процессе испытаний уделяется особое внимание. Одним из путей энергосбережения при испытаниях гидравлических машин является рекуперация энергии. Однако в работах, посвящённых рекуперации энергии при испытаниях гидравлических машин, решались задачи рекуперации энергии при испытаниях гидромашин вращательного действия, а для гидромашин возвратно-поступательного действия была решена задача рекуперации энергии при испытаниях плунжерных гидравлических цилиндров. Результаты этих исследований не могут напрямую использоваться для испытаний поршневых гидроцилиндров. В связи с этим сформулирована цель настоящей работы — разработка структуры и принципиальной схемы стенда испытаний поршневых гидроцилиндров, обеспечивающего рекуперацию части энергии, затрачиваемой на испытания, за счёт чего энергетическая эффективность процесса испытаний значительно повышается.

Материалы и методы. В работе использовались методы моделирования процесса функционирования стенда на основе применения теории объёмной жёсткости. Для проведения предварительных расчётов процесса функционирования стенда разработана компьютерная программа на базе программного комплекса SimInTech.

Результаты исследования. Разработаны структурная и принципиальная схемы стенда испытания поршневых гидравлических цилиндров. Получено математическое выражение, позволяющее дать предварительную оценку коэффициенту эффективности испытаний. Создана компьютерная программа на базе программного комплекса SimInTech, дающая возможность конструктивным параметрам стенда влиять на его эксплуатационные характеристики, включая коэффициент энергетической эффективности процесса испытания.

Обсуждение и заключение. Проведенные предварительные расчёты характеристик функционирования стенда показали, что коэффициент эффективности предлагаемого стенда составляет 1,7. Его можно повысить за счет проведения дополнительных исследований, направленных на получение рациональных конструктивных параметров стенда. Предложенный стенд обеспечивает испытания поршневых гидравлических цилиндров с рекуперацией части затраченной энергии, а его математическая модель позволяет использовать при расчётах численные методы. Это значительно упрощает процесс расчётов и повышает их точность. При этом получать рациональные параметры стенда можно уже на стадии его проектирования, не прибегая к дорогостоящим и трудозатратным натурным исследованиям.

Ключевые слова

Для цитирования:

Зенин А.Р., Рыбак А.Т., Бескопыльный А.Н., Пелипенко А.Ю., Сердюкова Ю.А. Стенд испытания поршневых гидравлических цилиндров с рекуперацией энергии: структура, моделирование и расчёт. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):347-359. https://doi.org/10.23947/2687-1653-2024-24-4-347-359. EDN: BQOJNU

For citation:

Zenin A.R., Rybak A.T., Beskopylny A.N., Pelipenko A.Yu., Serdyukova Yu.A. Testing Bench for Reciprocating Hydraulic Cylinders with Energy Recovery: Structure, Simulation, and Calculation. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):347-359. https://doi.org/10.23947/2687-1653-2024-24-4-347-359. EDN: BQOJNU

Введение. Наиболее важными показателями качества современной машиностроительной продукции являются её надёжность и энергоэффективность. Надёжность обеспечивается на различных этапах жизненного цикла изделия [1]: на этапах теоретических исследований [2], разработки [3], производства [4] и эксплуатации [5]. Энергоэффективность имеет большое значение при эксплуатации постоянно действующих приводов технологических [6], транспортных [7], погрузочно-разгрузочных машин [8], гидрофицированных экскаваторов [9] и других машин и механизмов. Особое значение экономия энергии приобретает при эксплуатации высоконагруженных машин [10], их испытании [11] и диагностике [12].

В настоящее время при проведении испытаний гидравлических машин часто используются системы нагружения в формате нагрузочных устройств, потребляющих значительное количество энергоресурсов гидравлического или механического типа, неэффективно используемых и в итоге теряемых безвозвратно.

Одним из важнейших направлений усовершенствования и разработки новых систем испытания гидравлических машин является уход от традиционных систем нагружения гидравлических двигателей (механических, гидравлических, электрических и др. тормозных систем), которые вызывают значительные непроизводительные потери энергии, к системам с рекуперацией энергии.

Поэтому вопрос обеспечения рекуперации энергии в процессе испытаний является актуальным направлением повышения энергосбережения гидравлических машин. Весьма перспективным в этом случае является схема стенда испытания гидравлических машин вращательного действия [13], который может быть использован в качестве системы нагружения рекуперативной системы типа «насос – мотор – насос» при испытании гидравлических машин возвратно-поступательного движения.

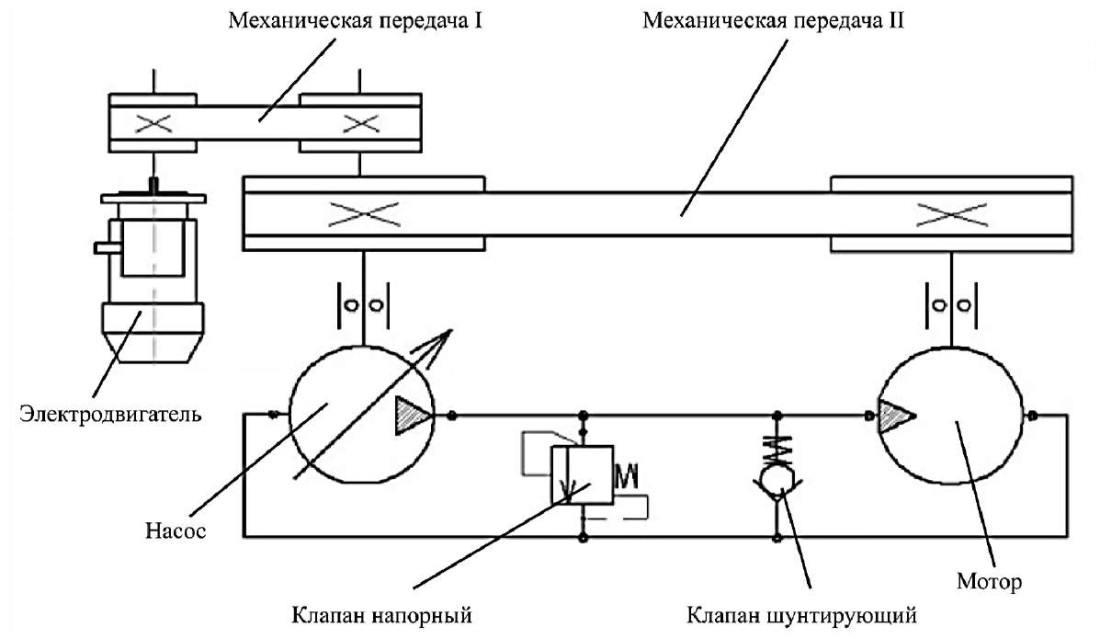

Схема рекуперативной системы типа «насос – мотор – насос» представлена на рис. 1. В этой системе рекуперации энергия испытания, переданная от гидронасоса гидромотору, посредством механической передачи II возвращается от мотора на вал насоса, что значительно снижает её непроизводительные потери в процессе испытания. В таком случае нагрузкой для насоса служит мотор, а нагрузкой для мотора служит насос. Теряемая на преодоление внутренних сопротивлений системы испытания энергия компенсируется электрическим двигателем посредством механической передачи I.

На основе использования рекуперативной системы типа «насос – мотор – насос» [14] разработан стенд испытания гидравлических машин возвратно-поступательного движения (плунжерных гидравлических цилиндров) [15], позволяющий значительно экономить энергию в процессе испытания плунжерных гидравлических цилиндров.

Рис. 1. Схема рекуперативной системы типа «насос – мотор – насос»

Однако указанный стенд не позволяет производить испытания гидравлических поршневых цилиндров. Целью настоящей работы является разработка структуры и принципиальной схемы стенда испытаний поршневых гидроцилиндров, который бы обеспечивал рекуперацию части энергии, затрачиваемой на испытания, а также его моделирование и предварительный расчёт эксплуатационных характеристик.

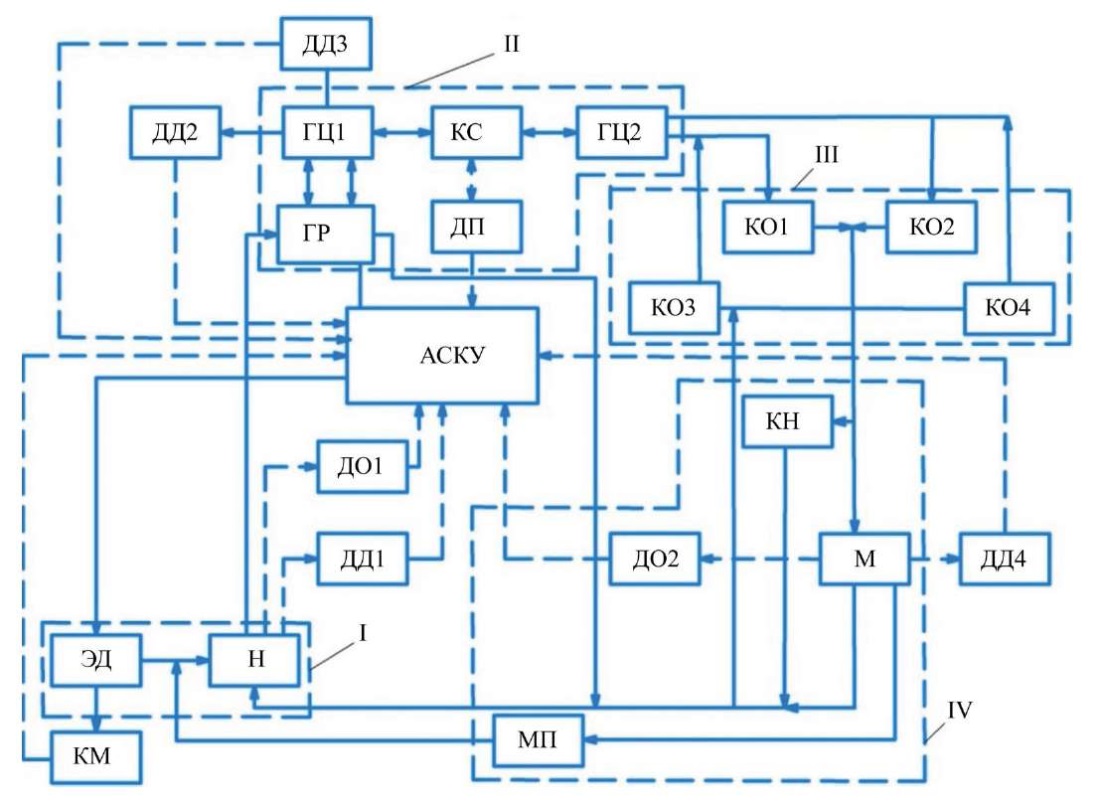

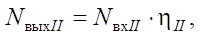

Материалы и методы. На основе известных ранее способов испытания разработан стенд для испытаний поршневых гидравлических цилиндров с рекуперацией энергии [16], структурная схема предлагаемого экспериментального стенда изображена на рис. 2.

Система стенда включает в себя четыре гидромеханические подсистемы и систему контроля и управления процессом испытания:

- первичный источник энергии, включающий в себя электрический двигатель ЭД и гидравлический насос Н и предназначенный для компенсации энергии, теряемой системой в процессе испытания;

- механизм испытания гидроцилиндров, включающий в себя испытуемые гидравлические цилиндры ГЦ1 и ГЦ2, механическую передачу МП и гидравлический распределитель ГР;

- направляющая система, состоящая из обратных клапанов КО1, КО2, КО3 и КО4 и предназначенная для управления потоками жидкости при изменении направления движения рабочих органов гидравлических цилиндров;

- система рекуперации энергии, включающая в себя гидромотор М, напорный гидроклапан КН и механическую передачу МП, предназначенную для создания нагрузки на испытуемых гидравлических цилиндрах и возврата части энергии с вала гидромотора М на вал гидронасоса Н и осуществления рекуперация энергии в процессе испытаний;

- подсистема контроля и управления «Автоматическая система контроля и управления» (АСКУ), предназначенная для контроля основных технологических параметров процесса испытаний гидроцилиндров и управления этим процессом, включающая в себя датчики давления ДД1…ДД4, датчики оборотов ДО1 и ДО2, датчик поворота ДП и киловаттметр КМ, предназначенные для измерения давления в характерных точках системы, скорости вращения валов гидронасоса Н и гидромотора М, угла поворота коромысла КС, мощности, потребляемой электромотором ЭД, и дальнейшей обработки информации, для чего АСКУ имеет электронную систему обработки и вывода на экран и печать полученной информации о ходе испытания.

Рис. 2. Структурная схема экспериментального стенда испытания поршневых гидравлических цилиндров с рекуперацией энергии

На структурной схеме, представленной на рис. 2, сплошными линиями показаны гидравлические и механические связи элементов системы, а штриховыми линиями — связи элементов АСКУ.

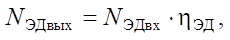

Модель преобразования энергии на экспериментальном стенде, согласно предложенной структурной схеме, будет осуществляться следующим образом.

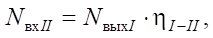

Энергия, которая возникает на выходе первичного источника энергии I в результате его функционирования NвыхI, передаётся с некоторыми потерями на вход механизма испытания гидроцилиндров II NвхII:

(1)

(1)

где η I–II — коэффициент полезного действия, учитывающий соответствующие потери энергии.

Мощность на выходе механизма испытания гидроцилиндров II после её двойного преобразования внутри второй подсистемы, с учётом соответствующих потерь, можно определить по уравнению:

(2)

(2)

где NвыхII — мощность на выходе механизма испытания гидроцилиндров II; ηII — коэффициент полезного действия механизма испытания гидроцилиндров II, учитывающий потери энергии, возникающие во второй подсистеме в результате её двойного преобразования — из гидравлической в механическую и наоборот. Они складываются из потерь гидравлической энергии во внутренних гидравлических линиях системы и потерь механической энергии при перемещении поршней гидравлических цилиндров ГЦ1, ГЦ2 и в механической передаче МП энергии от ведущего гидроцилиндра ГЦ1 к ведомому ГЦ2.

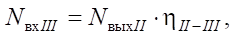

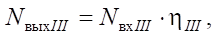

Мощность, поступающая на вход третьей подсистемы направляющей системы III, определится с учётом потерь гидравлической энергии между механизмом испытания гидроцилиндров II и подсистемой III, которая теряется на преодоление гидравлического сопротивления соответствующих гидравлических линий:

(3)

(3)

где NвхIII — мощность гидравлического потока на входе направляющей системы III; ηII–III — коэффициент полезного действия гидравлической передачи (гидравлической системы) между второй и третьей подсистемами, учитывающий потери энергии в соответствующих гидравлических линиях.

Мощность потока жидкости на выходе третьей подсистемы определится из уравнения:

(4)

(4)

где NвыхIII — мощность потока жидкости на выходе подсистемы III; ηIII — коэффициент полезного действия третьей подсистемы, учитывающий потери энергии в процессе функционирования направляющей системы.

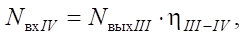

Мощность потока жидкости на входе системы рекуперации энергии определится из уравнения:

(5)

(5)

где NвхIV — мощность потока жидкости на выходе четвёртой подсистемы; ηIII–IV — коэффициент полезного действия, учитывающий соответствующие потери энергии.

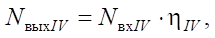

Мощность на выходе системы рекуперации энергии будет складываться из двух составляющих — мощности гидравлического потока, передаваемого от слива системы рекуперации энергии на вход гидронасоса Н, и механической энергии, передаваемой с вала гидромотора на вал гидронасоса посредством механической передачи МП.

При этом суммарную мощность, отдаваемую системой рекуперации энергии NвыхIV первичному источнику энергии, можно определить по формуле:

(6)

(6)

где ηIV — полный коэффициент полезного действия системы рекуперации энергии IV.

Суммарная мощность, поступающая на вход первичного источника энергии NвхI от системы рекуперации энергии, с учётом полного коэффициента полезного действия, учитывающего как механические, так и гидравлические потери энергии при передаче её с выхода системы рекуперации энергии на вход первичного источника энергии ηIV–I, может быть определена по формуле:

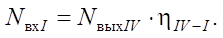

(7)

(7)

Мощность NвхI, поступившая на вход первичного источника энергии с выхода системы рекуперации энергии, суммируется с мощностью NЭДвых, поступившей с выхода электрического двигателя ЭД, и преобразуется насосом Н в мощность NвыхI потока рабочей жидкости на выходе первичного источника энергии, которую можно определить по формуле:

(8)

(8)

где ηЭД–Н — коэффициент полезного действия механической передачи между электродвигателем ЭД и насосом Н; ηН — полный КПД насоса.

(9)

(9)

где NЭДвх — мощность на входе электродвигателя ЭД (мощность, потребляемая электродвигателем из питающей электрической сети); ηЭД — коэффициент полезного действия электродвигателя.

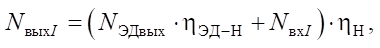

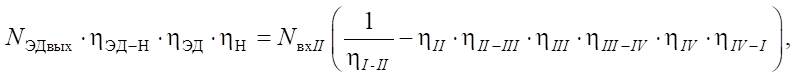

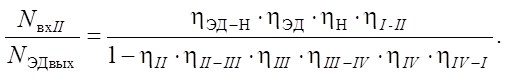

Совместное решение уравнений (1)–(9) позволяет получить уравнение:

(10)

(10)

или

(11)

(11)

В правой части уравнения (11) видим отношение мощности, подведённой к испытуемым гидромашинам (ГЦ1, ГЦ2), к мощности, потребляемой электродвигателем источника питания системы испытания I. Это есть не что иное, как коэффициент эффективности системы испытания kэфф. Таким образом, коэффициент эффективности рассматриваемой рекуперативной системы в общем случае определяется формулой:

(12)

(12)

Из уравнения (12) видно, что в общем случае коэффициент эффективности  предлагаемой системы испытаний поршневых гидроцилиндров определяется коэффициентами полезного действия составляющих систему испытаний подсистем и элементов. В числителе уравнения (12) произведение коэффициентов полезного действия всех элементов передачи энергии — от первичного источника электрической энергии до механизма испытания гидроцилиндров, а в знаменателе — разность единицы и произведения коэффициентов полезного действия остальных элементов системы. Таким образом, для повышения коэффициента эффективности системы испытаний нужно прежде всего повышать коэффициенты полезного действия всех составляющих систему элементов.

предлагаемой системы испытаний поршневых гидроцилиндров определяется коэффициентами полезного действия составляющих систему испытаний подсистем и элементов. В числителе уравнения (12) произведение коэффициентов полезного действия всех элементов передачи энергии — от первичного источника электрической энергии до механизма испытания гидроцилиндров, а в знаменателе — разность единицы и произведения коэффициентов полезного действия остальных элементов системы. Таким образом, для повышения коэффициента эффективности системы испытаний нужно прежде всего повышать коэффициенты полезного действия всех составляющих систему элементов.

Теоретически, если коэффициенты полезного действия всех элементов, составляющих систему испытания гидроцилиндров, равны 1, то коэффициент эффективности системы испытания становится равным бесконечности.

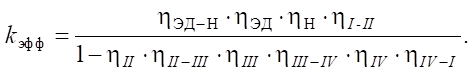

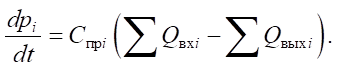

В соответствии с рассмотренной структурной схемой, представленной на рис. 2, разработана принципиальная схема экспериментального стенда, которая приведена на рис. 3. В ней в качестве гидравлической рекуперационной системы применена гидравлическая передача ГСТ-90, включающая в себя регулируемый гидравлический насос Н1 и нерегулируемый гидромотор ГМ, кинематически связанные механической передачей МП2.

Первичный источник энергии I на экспериментальном стенде имеет гидравлическую связь с механизмом испытания гидроцилиндров II посредством гидравлической линии l1, которая, в свою очередь, гидролиниями l13 и l14 связана с направляющей системой III, а далее гидравлической линией l16 с системой рекуперации энергии IV и гидролиниями l6, l9 и l10 с первичным источником энергии I.

Рис. 3. Гидрокинематическая схема стенда испытания поршневых гидроцилиндров

Таким образом, гидравлическая система стенда, как и его энергетическая система, представляет собой замкнутый контур.

Наиболее эффективный метод предварительного исследования свойств разрабатываемых технических систем является его моделирование с последующим исследованием [17], а потому для подтверждения правильности рассмотренного ранее метода моделирования стенда испытания поршневых гидравлических цилиндров разработана его математическая модель с использованием теории объёмной жёсткости [18]. Для этого гидравлическая система стенда разбита на участки характерными точками (всего 32 точки, включая точки 01, 02, 03 и 04 системы подпитки).

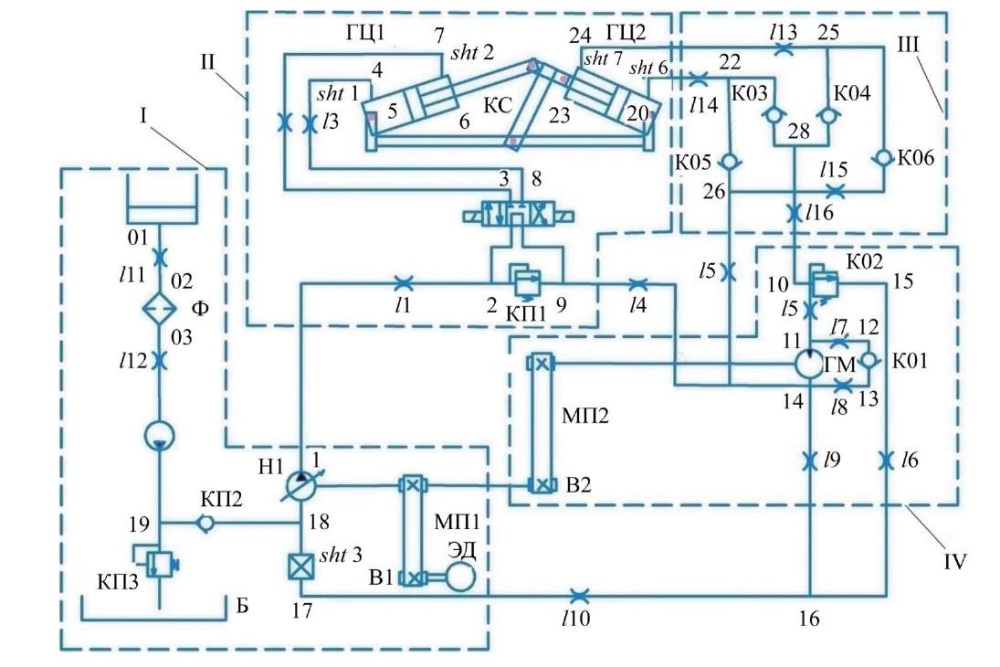

В соответствии с теорией объёмной жёсткости гидравлических систем производная по времени давления с учётом приведенного коэффициента объёмной жёсткости рассматриваемого участка Cпрi может быть определена в зависимости от величин входящих Qвхi и выходящих расходов жидкости Qвыхi по формуле:

(13)

(13)

Расходы рабочей жидкости для подстановки в уравнение (13) определяются в соответствии с реальными условиями функционирования системы по известным зависимостям [19].

Подачи гидравлических насосов Н1 и Н2 и расход гидравлического мотора ГМ определяются с учётом их объёмных коэффициентов полезного действия.

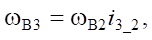

Так как валы гидронасоса В2 и гидромотора В3 связаны механической передачей, то выполняется зависимость:

(14)

(14)

где i3_2 — передаточное число механической передачи МП2 вращения с вала гидромотора В3 на вал гидронасоса В2.

Скорость вращения вала гидронасоса задаётся угловой скоростью вала электродвигателя В1 ωВ1 и определяется из соотношения:

(15)

(15)

где i1_2 — передаточное число механической передачи МП1 вращения с вала электродвигателя В1 на вал гидронасоса В2.

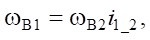

Расходы через клапаны (напорные КП1…КП3 и обратные КО1…КО6) определяются по их расходным характеристикам из соотношения:

(16)

(16)

где pкл — давление на входе клапана; pкл.откр — давление начала открытия клапана; Δpкл.nom — разность между давлением полного открытия клапана при номинальном расходе и давлением начала открытия клапана; Qкл — действительный расход рабочей жидкости через клапан; Qкл.nom — номинальный расход клапана.

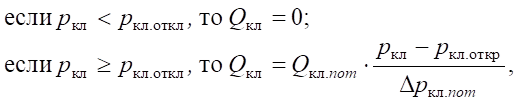

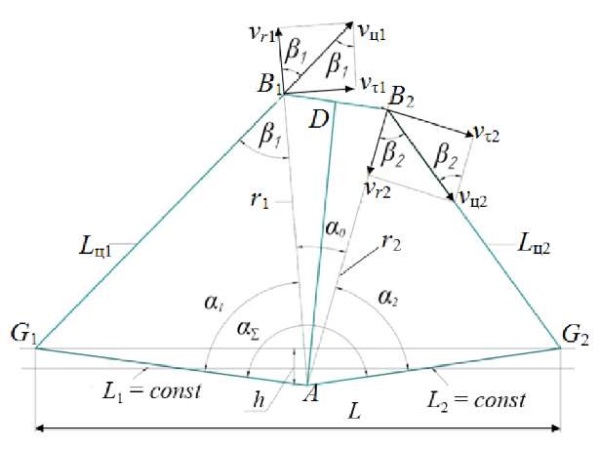

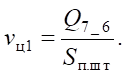

На рис. 4 представлена кинематическая схема механизма испытания гидравлических цилиндров. При моделировании её работы следует иметь в виду, что скорость движения поршня гидроцилиндра ГЦ1 определяется величиной расхода рабочей жидкости, подаваемой в его поршневую полость:

(17)

(17)

Рис. 4. Кинематическая схема механизма испытания гидроцилиндров

Перемещение гидроцилиндра Lц1 передаётся механической передаче МП, которая при этом будет совершать вращательное движение вокруг точки A.

Угловая скорость вращения механической передачи МП будет определяться тангенциальной составляющей vτ1 скорости перемещения поршня гидроцилиндра ГЦ1 и зависит от угла β1 между направлением перемещения его и радиусом r1, соединяющим точку вращения механической передачи МП и точку B1 соединения с ней штока гидроцилиндра ГЦ1:

или

(18)

(18)

Вращаясь вокруг точки A, механическая передача МП будет передавать движение поршню ведомого гидроцилиндра ГЦ2, скорость которого vц2 также будет зависеть от угла β2 между направлением его перемещения и радиусом r2, соединяющим точку вращения механической передачи МП и точку B2 соединения с ней штока гидроцилиндра ГЦ2:

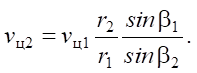

(19)

(19)

Решив совместно уравнения (18) и (19), получим формулу, определяющую связь скоростей движения поршней ведущего ГЦ1 и ведомого ГЦ2 гидроцилиндров:

(20)

(20)

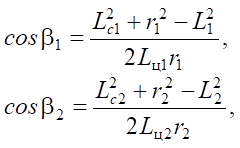

Из анализа треугольников (по закону косинусов) AG1B1 и AG2B2 определяются углы β1 и β2:

где Lц1 и Lц2 — расстояния между осями соединения корпусов соответствующих гидроцилиндров к раме стенда и их штоков с механической передачей МП; L1 и L2 — расстояния от оси вращения механической передачи МП и точками G1 и G2 соединения с рамой стенда корпусов гидравлических цилиндров ГЦ1 и ГЦ2 соответственно.

При обратном ходе поршня ведомого гидроцилиндра ГЦ1 рабочая жидкость подаётся в его штоковую полость и тогда остальные расчётные формулы останутся без изменения.

(21)

(21)

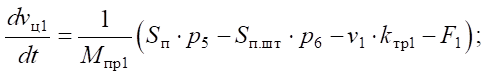

При динамических расчётах движение поршня ведущего цилиндра ГЦ1 описывается уравнением движения:

(22)

(22)

(23)

(23)

где vц1 и xц1 — скорость и перемещение поршня ГЦ1; Mпр1 — приведенная масса; Sп и Sп.шт — рабочие площади поршней гидроцилиндров; p5 и p6 — давление в соответствующих полостях ГЦ1; kтр1 — коэффициент трения при движении рабочего органа первого гидроцилиндра ГЦ1, учитывающий и трение в передаточном механизме КС; F1 — сила воздействия на рабочий орган ведущего гидроцилиндра со стороны ГЦ2.

Сила F1 определяется по формуле:

(24)

(24)

где p20 и p23 — давление в поршневой и штоковой полостях ведомого гидроцилиндра ГЦ2, соответственно vц2 и kтр2 — скорость перемещения рабочего органа ведомого гидроцилиндра ГЦ2 и коэффициент трения при его движении.

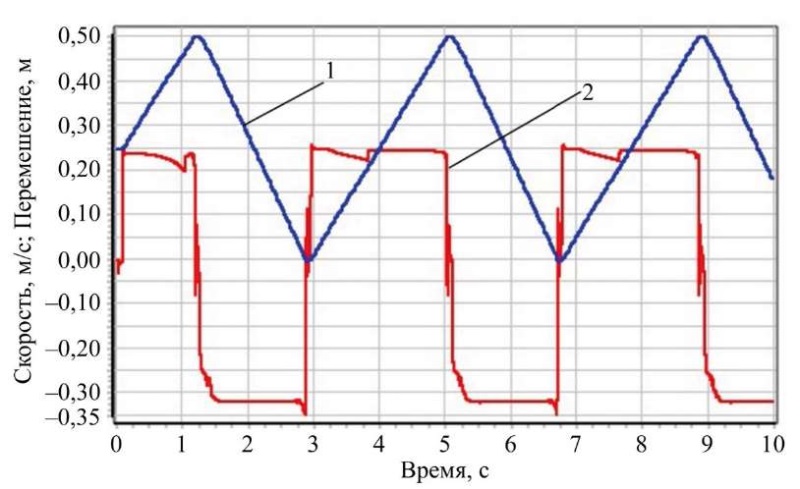

Результаты исследования. На рис. 5–9 приведены результаты предварительного расчёта предложенной математической модели испытательного стенда. Расчёты проводились с использованием специальной программы, разработанной в среде SimInTech [20]. Расчёты позволяют уже на стадии проектирования стенда определить его функциональные параметры и принять конструктивные меры по их улучшению.

Проанализировав графики параметров движения поршней испытуемых гидравлических цилиндров, представленных на рис. 5, можно сделать вывод, что цикл испытания поршневых гидроцилиндров ГЦ63.500.16.000 на предлагаемом стенде будет длиться около четырех секунд. Скорость движения поршня при выдвижении штока составит 0,24 м/с, а при его втягивании — 0,32 м/с.

Рис. 5. Изменение параметров движения поршня ведущего гидроцилиндра в процессе испытания: 1 — перемещение; 2 — скорость

На графиках, представленных на рис. 5, видно, что гидравлические цилиндры в процессе испытания подвергаются воздействию давления рабочей жидкости от 120 до 130 атмосфер. Особый интерес вызывает тот факт, что в процессе испытания в момент реверса направления движения поршня давление во всех рассматриваемых точках становится одинаковы — около 70 атмосфер.

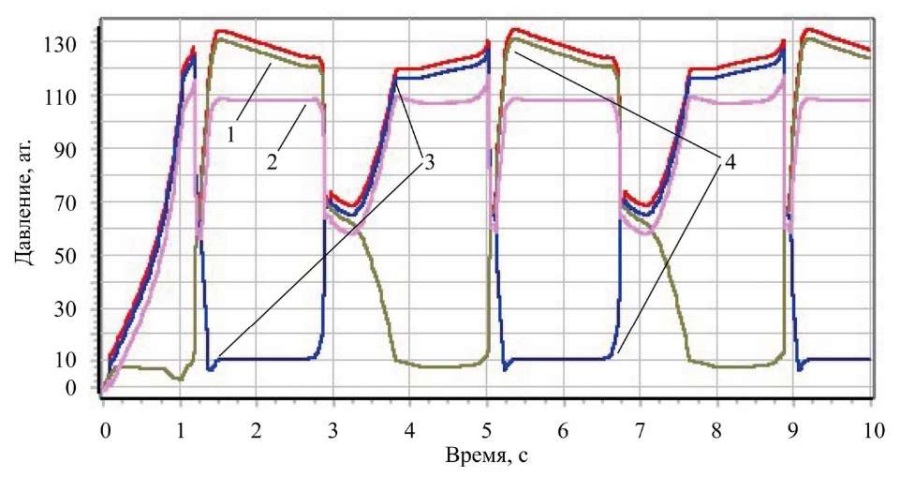

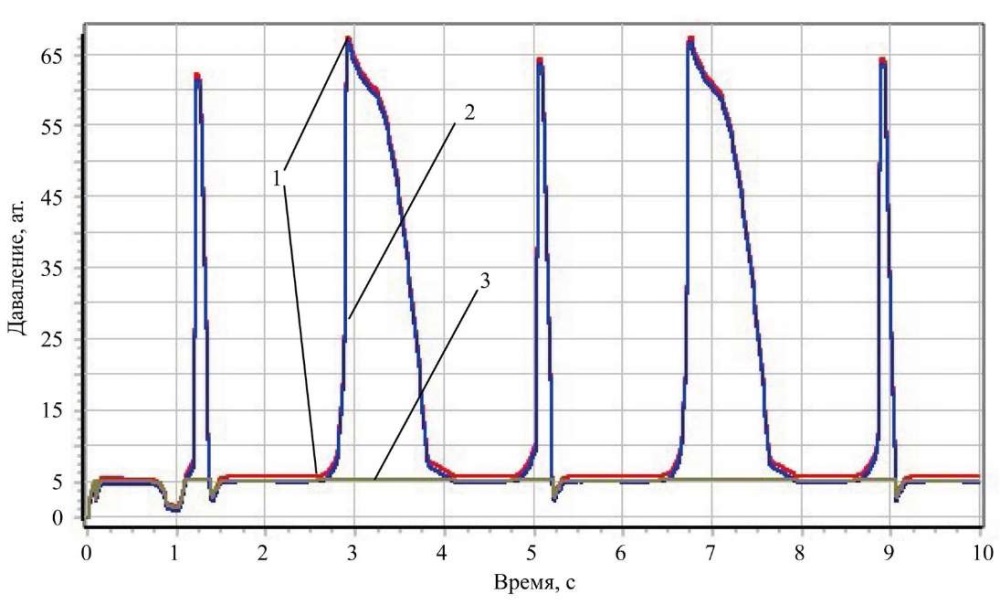

На рис. 6 приведены данные о давлении в узловых точках гидравлической системы стенда в процессе испытания.

Рис. 6. Изменение давления в характерных точках гидросистемы стенда в процессе испытания гидроцилиндров: 1 — выход гидронасоса; 2 — вход гидромотора; 3 — поршневая полость ГЦ1; 4 — штоковая полость ГЦ1

Графики изменения давления в гидравлических линиях низкого давления, которые приведены на рис. 7, позволяют оценить величину и характер изменения давления на входе в питающий гидронасос стенда. На рисунке показано, что в момент реверса движения поршней испытуемых гидроцилиндров давление во всасывающем патрубке основного гидронасоса стенда резко возрастает до 70 атмосфер. Особо выделяется тот факт, что при смене направления движения поршня ведущего гидроцилиндра с выдвижения на втягивание давление на выходе насоса подпитки становится меньше давления настройки его напорного клапана. Чтобы объяснить этот эффект, следует вспомнить, что гидравлическая система стенда является по сути закрытой системой, то есть во всасывающий патрубок основного насоса стенда поступает рабочая жидкость из слива системы рекуперации. В некоторый момент функционирования стенда этой жидкости не хватает, основной насос получает дополнительный расход жидкости от насоса подпитки. Этот факт очень важно помнить при проектировании испытательного стенда.

Рис. 7. Изменение давления в характерных точках гидросистемы низкого давления в процессе испытания гидроцилиндров: 1 — выход гидросистемы механизма испытания гидроцилиндров; 2 — вход основного гидронасоса; 3 — выход гидронасоса подпитки

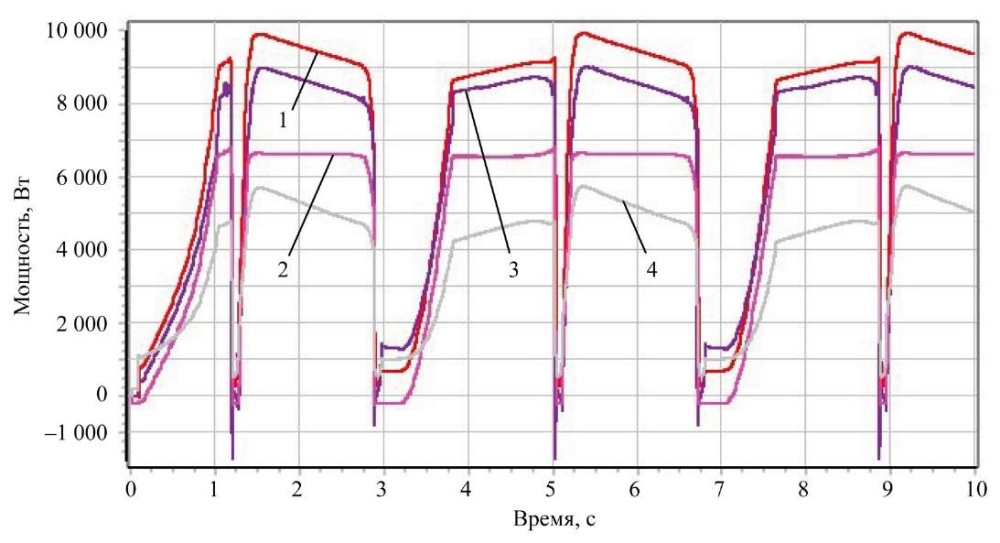

На графиках изменения мощности на гидравлических машинах испытательного стенда в процессе испытания, представленных на рис. 8, видно, что наибольшая мощность в процессе испытания гидроцилиндров имеет место на выходе гидронасоса, а самая маленькая — на входе основного источника энергии стенда — электрического мотора. В этом и заключена основная цель, которую авторы добивались, создавая стенд с рекуперативной системой: система рекуперации возвращает часть энергии, затраченной на испытание гидроцилиндров, обратно гидравлическому насосу, что снижает общее потребление энергии первичным источником, а это ведёт к повышению энергетической эффективности процесса испытаний. Следует отметить также, что при реверсе направления движения поршней испытуемых гидроцилиндров мощность на некоторых элементах стенда принимает отрицательное значение. Очевидно, что это эффект выделения энергии, накопленной в системе при её упругой деформации, объёмного сжатия в гидросистеме.

Рис. 8. Изменение мощности на гидравлических машинах стенда в процессе испытания гидроцилиндров: 1 — выход гидронасоса; 2 — вал гидромотора; 3 — в системе испытания гидроцилиндров; 4 — вход электродвигателя

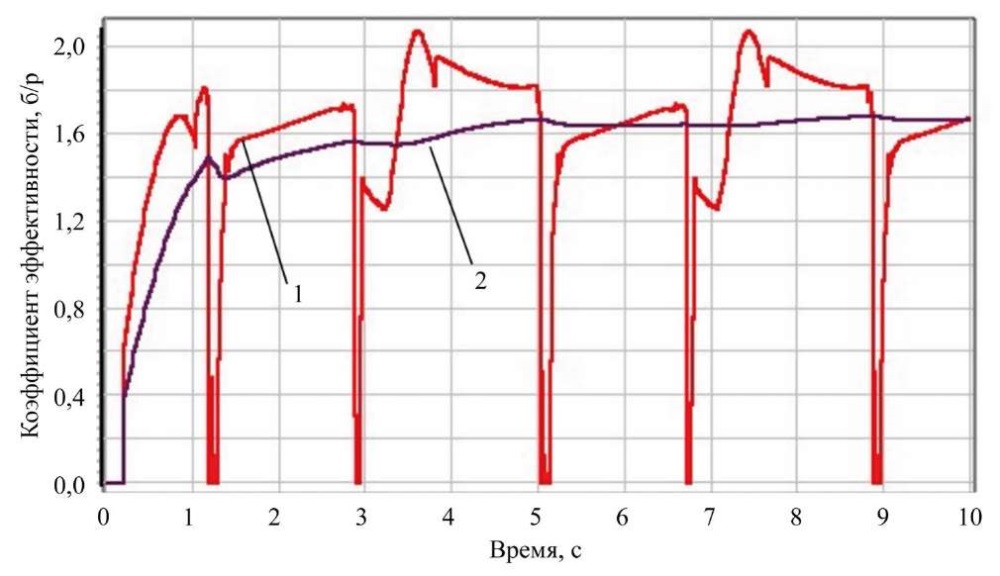

На графиках, приведенных на рис. 9, видно, что мгновенный коэффициент эффективности при реверсе направления движения поршней испытуемых гидроцилиндров принимает нулевое значение. Это объясняется тем, что в этот момент поршень гидроцилиндра останавливается, следовательно, становится равной нулю и мощность на испытываемых гидроцилиндрах.

Рис. 9. Коэффициенты эффективности испытания: 1 — мгновенное значение; 2 — среднее значение

Видно также, что величина среднего коэффициента эффективности испытания приближается к значению 1,7. Это указывает на то, что мощность испытания гидроцилиндров на 70 % больше мощности, затраченной в процессе данного испытания.

Обсуждение и заключение. Представленные в настоящей статье результаты проведенной авторами работы показывают, что предложенная схема стенда позволяет проводить испытания поршневых гидравлических цилиндров с коэффициентом эффективности испытаний 1,7. Имея в виду, что испытания, проводимые с использование классических методов нагружения, имеют коэффициент эффективности не более 0,8–0,9, можно сделать вывод, что предложенная схема рекуперации энергии эффективнее классических методов нагружения более, чем в 2 раза. То есть при испытаниях одних и тех же гидравлических цилиндров расходуется энергии в два с лишним раза меньше, чем при испытаниях с применением специальных средств нагружения (механических, гидравлических и др.) без рекуперации энергии.

Предельная (наибольшая) величина коэффициента эффективности проведения испытаний поршневых гидроцилиндров с использованием предлагаемого стенда может быть определена по уравнению (12). Предложенная математическая модель стенда и программа, разработанная для ее исследования, позволяют произвести предварительное изучение влияния различных конструктивных и функциональных параметров стенда на коэффициент эффективности испытаний, в результате которого могут быть получены рациональные величины конструктивных параметров стенда.

Список литературы

1. Суслов А.Г., Фёдоров В.П., Горленко О.А., Ильицкий В.Б., Тотай А.В., Хандожко А.В. и др. Фундаментальные основы технологического обеспечения и повышения надёжности изделий машиностроения. Москва: Инновационное машиностроение; 2022. 552 с.

2. Теплякова С.В. Обоснование концепции создания практически безотказных машин. Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2021;210(2):41–45. https://doi.org/10.17213/1560-3644-2021-2-41-45

3. Kuznetsova VN, Savinkin VV. Development of Hybrid Drive’s Construction of a Traversing Platform of an Earthmoving Machine for Implementing Construction Works. The Russian Automobile and Highway Industry Journal. 2015;41(1):17–23. URL: https://vestnik.sibadi.org/jour/article/view/95 (accessed: 20.08 2024).

4. Дерюшев В.В., Теплякова С.В., Зайцева М.М. Оценка безопасности производственных объектов по предельным значениям безотказности машин. Безопасность техногенных и природных систем. 2023;7(2):58–69. https://doi.org/10.23947/2541-9129-2023-7-2-58-69

5. Antipas IR. Modeling the Dynamic Loads Affecting a Bridge Crane during Start-Up. Advanced Engineering Research (Rostov-on-Don). 2024;24(2):190–197. https://doi.org/10.23947/2687-1653-2024-24-2-190-197

6. Никонов В.О., Посметьев В.И., Козлов Е.В., Бородкин В.О. Анализ конструктивных особенностей гидрофицированных технологических машин с рекуперацией потенциальной энергии рабочего органа с грузом. Воронежский научно-технический вестник. 2019;27(1):4–19.

7. Чмиль В.П. Рекуперативная трансмиссия как средство улучшения эксплуатационных свойств автомобилей. Механизация строительства. 2017;78(8):55–59.

8. Чмиль В.П. Рекуперация энергии в гидромеханизме поворота платформы экскаватора. Механизация строительства. 2017;78(2):5–8.

9. Lianpeng Xia, Long Quan, Lei Ge, Yunxiao Hao. Energy Efficiency Analysis of Integrated Drive and Energy Recuperation System for Hydraulic Excavator Boom. Energy Conversion and Management. 2018;156:680–687. http://doi.org/10.1016/j.enconman.2017.11.074

10. Popikov PI, Derepasko IV, Khomenko KG, Rudoy DV, Olshevskaya AV, Rybak AT, et al. Analysis of Studies of Work Processes of Energy-Saving Hydraulic Drives and Devices of Highly Loaded Technological Machines and Equipment. E3S Web of Conferences. 2023;462:01039. https://doi.org/10.1051/e3sconf/202346201039

11. Устьянцев М.В. Повышение эффективности привода стенда испытаний гидромашин вращательного действия. Автореф. дис. канд. техн. наук. Ростов-на-Дону; 2012. 18 с.

12. Фоминых А.М. Применение энергоэффективного метода диагностики гидравлических приводов. Евразийский союз ученых. 2014;3(6):46–48.

13. Рыбак А.Т., Цыбрий И.К., Пелипенко А.Ю. Стенд для испытаний гидравлических моторов и насосов с рекуперацией энергии. Патент РФ, № 204153. 2021. 7 с.

14. Rybak A, Meskhi B, Rudoy D, Olshevskaya A, Serdyukova Yu, Teplyakova S, et al. Improving the Efficiency of the Drive of the Test Bench of Rotary Hydraulic Machines. Actuators. 2024;13(2):63. https://doi.org/10.3390/act13020063

15. Pelipenko A, Rybak A, Vyborova N, Zubtsov V, Lugantsev D. Energy Saving in Hydraulic Testing Systems. In book: Guda A. (ed) Networked Control Systems for Connected and Automated Vehicles. Cham: Springer; 2022. P. 1889–1896. http://doi.org/10.1007/978-3-031-11051-1_194

16. Рыбак А.Т., Зенин А.Р., Пелипенко А.Ю. Стенд для испытаний поршневых гидравлических цилиндров с рекуперацией энергии. Патент РФ, № 2796721. 2022. 9 с.

17. Юдин Р.В., Попиков П.И., Усков В.И., Платонов А.А., Попиков В.П., Канищев Д.А. Математическая модель рабочих процессов бесчокерного трелевочного захвата с энергосберегающим гидроприводом. Resources and Technology. 2022;19(1):72–86. http://doi.org/10.15393/j2.art.2022.6023

18. Рыбак А.Т., Богуславский И.В. Совершенствование научно-методологических основ проектирования систем приводов технологических машин. Вестник Донского государственного технического университета. 2010;10(2):249–257. https://www.vestnik-donstu.ru/jour/article/view/971/966 (дата обращения: 20.08 2024).

19. Богуславский И.В., Рыбак А.Т., Чернавский В.А. Научно-методологические основы проектирования приводов технологических машин. Монография. Ростов-на-Дону: Институт управления и инноваций авиационной промышленности; 2010. 276 с.

20. Abalov AA, Nosachev SV, Zharov VP, Minko VA. Using the SimInTech Dynamic Modeling Environment to Build and Check the Operation of Automation Systems. MATEC Web of Conferences. 2018;226:04003. https://doi.org/10.1051/matecconf/201822604003

Об авторах

А. Р. ЗенинРоссия

Александр Романович Зенин, начальник управления капитального строительства и капитального ремонта, и. о. проректора по капитальному строительству и развитию имущественного комплекса, преподаватель кафедры безопасности жизнедеятельности и защиты окружающей среды

44003, г. Ростов-на-Дону, пл. Гагарина, 1

А. Т. Рыбак

Россия

Александр Тимофеевич Рыбак, доктор технических наук, профессор кафедры технологии оборудования и переработки продукции агропромышленного комплекса

44003, г. Ростов-на-Дону, пл. Гагарина, 1

А. Н. Бескопыльный

Россия

Алексей Николаевич Бескопыльный, доктор технических наук, профессор, проректор по учебной работе и международной деятельности, профессор кафедры организации перевозок и дорожного движения

44003, г. Ростов-на-Дону, пл. Гагарина, 1

А. Ю. Пелипенко

Россия

Алексей Юрьевич Пелипенко, кандидат технических наук, доцент кафедры гидравлики, гидропневмоавтоматики и тепловых процессов

44003, г. Ростов-на-Дону, пл. Гагарина, 1

Ю. А. Сердюкова

Россия

Юлия Александровна Сердюкова, аспирант кафедры безопасности жизнедеятельности и защиты окружающей среды

44003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Зенин А.Р., Рыбак А.Т., Бескопыльный А.Н., Пелипенко А.Ю., Сердюкова Ю.А. Стенд испытания поршневых гидравлических цилиндров с рекуперацией энергии: структура, моделирование и расчёт. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):347-359. https://doi.org/10.23947/2687-1653-2024-24-4-347-359. EDN: BQOJNU

For citation:

Zenin A.R., Rybak A.T., Beskopylny A.N., Pelipenko A.Yu., Serdyukova Yu.A. Testing Bench for Reciprocating Hydraulic Cylinders with Energy Recovery: Structure, Simulation, and Calculation. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):347-359. https://doi.org/10.23947/2687-1653-2024-24-4-347-359. EDN: BQOJNU