Перейти к:

Выбор процесса дуговой наплавки плавящимся электродом в защитном газе уплотнительных поверхностей энергетической арматуры

https://doi.org/10.23947/2687-1653-2024-24-4-402-412

EDN: TKWDZL

Аннотация

Введение. Одно из главных требований к способам наплавки уплотнительных поверхностей деталей затвора энергетической арматуры заключается в получении качественного износостойкого наплавленного слоя металла при минимальном его проплавлении и оптимальной производительности процесса. В настоящее время разработаны и внедрены в производство дуговые, электрошлаковые, плазменные, лучевые, индукционные и другие способы наплавки. Однако влияние различных дуговых сварочных процессов плавящимся электродом в защитном газе на геометрические параметры наплавленных валиков и твердость металла уплотнительных поверхностей недостаточно изучено. Представленная научная работа призвана восполнить этот пробел. Целью ее авторов является выбор такого процесса дуговой наплавки валиков плавящимся электродом в защитных газах на детали затвора энергетической арматуры, который обеспечивал бы наилучшие сварочно-технологические свойства наплавленного металла.

Материалы и методы. Дуговую наплавку плавящимся электродом в смеси газов осуществляли на пластины из стали. Наплавочная горелка перемещалась прямолинейно, без поперечных колебаний, с помощью механизма FRC-9 (Fronius). В качестве источника питания использовали цифровой источник тока инверторного типа с микропроцессорным управлением TransPulsSynergic 3200 СМТ (Fronius). Анализу подвергались следующие сварочные процессы: процесс MIG/MAG с саморегулированием (режим Standard), синергетический процесс способа MIG/MAG (режим Synergic), процесс короткой дугой с механическим отрывом капель электродного металла (CMT-ColdMetalTransfer) и синергетический импульсно-дуговой процесс (PulseSynergic). Рациональный процесс наплавки валиков оценивался стабильностью величин энергетических параметров режима наплавки валиков во времени при одинаковых скоростях подачи электродной проволоки, которые фиксировались осциллографами, а также сравнение геометрических характеристик наплавленных валиков и твердости наплавленного металла.

Результаты исследования. Анализ экспериментальных данных геометрических размеров наплавленных валиков и их комплексных размерных характеристик позволил установить, что сварочно-технологическим требованиям, предъявляемым к наплавляемым валикам, наиболее полно соответствует наплавка длинной дугой импульсно-дуговым процессом PulseSynergic.

Обсуждение и заключение. Проведенное исследование и полученные в результате его данные вносят определенный вклад в решение проблемы влияния дуговых сварочных процессов на параметры наплавленных валиков и на твердость металла уплотнительных поверхностей. Подробный анализ режимов дуговой наплавки валиков плавящимся электродом в защитных газах на детали затвора энергетической арматуры может быть использован в дальнейших исследованиях на эту тему. Выводы авторов не только окажут ощутимую теоретическую помощь ученым, но и внесут коррективы в деятельность специалистов-практиков.

Ключевые слова

Для цитирования:

Рогозин Д.В., Ленивкин В.А. Выбор процесса дуговой наплавки плавящимся электродом в защитном газе уплотнительных поверхностей энергетической арматуры. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):402-412. https://doi.org/10.23947/2687-1653-2024-24-4-402-412. EDN: TKWDZL

For citation:

Rogozin D.V., Lenivkin V.A. Selection of the Process of Arc Welding of Sealing Surfaces of Power Valves with a Consumable Electrode in the Shielding Gas. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):402-412. https://doi.org/10.23947/2687-1653-2024-24-4-402-412. EDN: TKWDZL

Введение. Одним из главных результатов процесса механизированной наплавки в защитных газах уплотнительных поверхностей деталей затвора энергетической арматуры является получение качественного износостойкого наплавленного слоя металла при минимальном его проплавлении [1]. Требования, предъявляемые к металлу наплавленного слоя, разделяют на три группы: сварочно-технологические, эксплуатационные и экономические [2].

Сварочно-технологические требования обусловливают отсутствие пор, трещин, участков с охрупченной структурой и других сварочных дефектов, возникающих при наплавке. Наплавленный металл должен легко формироваться, иметь хорошую отделимость шлака в широком диапазоне режимов как при однослойной, так и многослойной наплавке. Коэффициенты термического расширения основного и наплавленного металла должны быть соизмеримы. В противном случае возможно образование холодных трещин в зоне сплавления с последующим отслаиванием наплавленного металла. Содержание различных элементов в наплавленном металле определяет его структуру, фазовый состав, твердость и износостойкость [3].

К группе сварочно-технологических требований относится и производительность дуговой наплавки в защитных газах, которая колеблется до 8 кг/ч, а толщина слоя — до 10 и более миллиметров. Достичь большой производительности можно, применяя более мощные источники теплоты. Однако при нагреве больше определённой величины в наплавленном металле увеличивается доля основного металла, происходит переход из него вредных элементов, увеличивается объём жидкого металла и укрупняется первичная структура наплавленного металла [4]. В ряде случаев замедленное охлаждение наплавленного слоя и его отпуск снижают износостойкость и другие качественные показатели металла наплавленного слоя. Часто возникают противоречия между возможностью повысить производительность наплавки за счет увеличения мощности источника нагрева и качеством наплавленного слоя [5]. Поэтому технологические факторы, обусловленные способом и режимом наплавки, оказывают влияние на размеры и распределение структурных составляющих в наплавленном металле, на его прочность и качество.

Сварочно-технологические свойства наплавляемого валика определяются разновидностью процесса наплавки. Одним из основных свойств наплавленного металла уплотнительных поверхностей энергетической арматуры является его твёрдость [6]. Для формирования уплотнительных поверхностей на детали затвора энергетической арматуры в настоящее время широко применяются дуговые, электрошлаковые, плазменные, лучевые, индукционные и другие способы наплавки [7][8]. Эффективным способом наплавки и достаточно исследованным является дуговая наплавка плавящимся электродом в защитных газах [9][10].

Итогом интенсивной разработки силовых полупроводниковых приборов (силовых транзисторов) в последние десятилетия прошлого столетия стало создание новых современных сварочных малоинерционных, с высоким быстродействием источников питания (сварочных выпрямителей), оснащенных инверторными преобразователями, способными управлять режимами процесса на уровне микроциклов, что значительно расширяет область использования дуговой сварки и наплавки за счет возможности на аппаратном уровне реализовать специальные сварочные процессы короткой и длинной дугой [11]. Однако влияние различных дуговых сварочных процессов плавящимся электродом в защитном газе на геометрические параметры наплавленных валиков и твердость наплавленного металла недостаточно изучены. В связи с этим цель данной работы — определение процесса дуговой наплавки валиков плавящимся электродом в защитных газах на детали затвора энергетической арматуры, который обеспечивал бы наилучшие сварочно-технологические свойства наплавленного металла.

Материалы и методы. Влияние различных дуговых сварочных процессов, производимое плавящимся электродом в защитных газах на геометрические размеры валиков и на твёрдость металла наплавляемых поверхностей, исследовали при механизированной наплавке током обратной полярности отдельных прямолинейных валиков на пластины (из стали 20 ГОСТ 1050 толщиной 10 мм, длиной 300 мм и шириной 150 мм) электродной проволокой Св-08Г2С диаметром 1,2 мм в смеси защитных газов (82 % Ar + 18 % CO2). Расход защитного газа — 13–15 л/мин, без поперечных колебаний сварочной горелки. Расстояние между торцом токоподводящего наконечника и поверхностью наплавляемой пластины выдерживалось постоянным — 20 мм.

Наплавляемые валики располагались параллельно на расстоянии не менее 20 мм друг от друга. Каждый последующий валик наплавляли после тщательной зачистки предыдущего от шлака. Температура металла предыдущего валика была не больше 100 °С.

Скорость наплавки составляла 30 см/мин (18 м/ч) и обеспечивалась механизмом перемещения наплавочной горелки FRC-9 (Fronius).

Регистрацию электрических параметров во время всего процесса наплавки валика (величину тока и падение напряжения на межэлектродном промежутке) производили измерителем-регистратором сварочных процессов ИРСП-11. Чтение и просмотр результатов регистрации в виде осциллограмм осуществляли на персональном компьютере с помощью программного обеспечения IRSP_Read.

Твердость наплавленного металла измеряли по ГОСТ 6996 на образцах в поперечном сечении после их полировки и травления в 4-процентном спиртовом растворе азотной кислоты по Роквеллу (HRC) на твердомере «Метротест ИТБРВ-187,5-М». Величина твердости определялось как среднее арифметическое в трех точках.

Для наплавки валиков использовался цифровой источник тока инверторного типа с микропроцессорным управлением TransPulsSynergic 3200 CMT (Fronius), который имеет достаточное количество синергетических программ управления электрическими параметрами режима сварки и обеспечивает четыре разновидности процесса наплавки:

- процесс MIG/MAG (режим Standard);

- синергетический процесс способа MIG/MAG (режим Synergic);

- процесс CMT с системой гибкого программного управления переносом «холодного металла» короткой дугой (режим СМТ);

- процесс импульсно-дуговой (режим PulseSynergic).

Рациональный процесс наплавки валиков оценивался стабильностью величин энергетических параметров режима наплавки валиков во времени при одинаковых скоростях подачи электродной проволоки, которые фиксировались осциллограммами (рис. 1–4), результаты приведены в таблицах 1–3.

Результаты исследования. Энергетическими параметрами режима наплавки являются:

- средняя величина тока процесса наплавки (Iср);

- падение напряжения на межэлектродном промежутке (Uпр).

Для наплавки короткой дугой:

- кривая тока короткого замыкания iкз(tкз);

- кривая тока горения дуги iгд(tгд);

- величина пикового тока (Iп), ток разрыва жидкой перемычки между каплей, погруженной в наплавляемую ванну, и электродом;

- длительность короткого замыкания tкз, горения дуги tгд и всего цикла tц;

- частота коротких замыканий fкз.

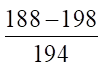

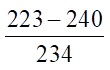

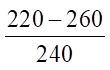

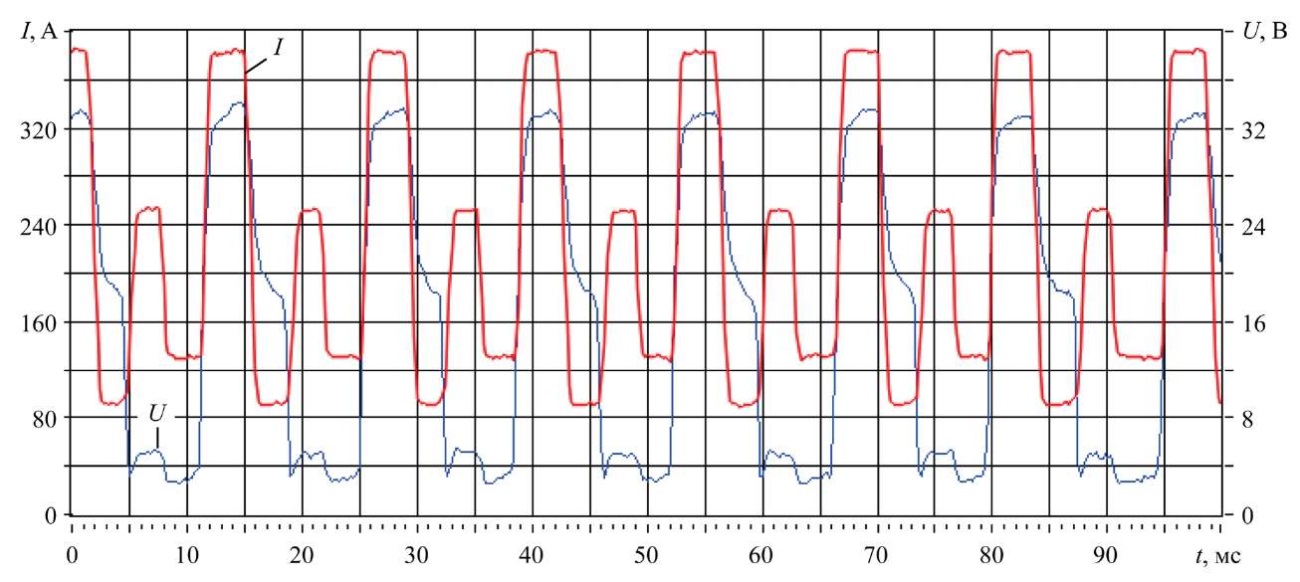

Процесс MIG/MAG (режим Standard) дуговой наплавки осуществлялся с постоянной скоростью подачи электродной проволоки νпп (в дальнейшем — электрод) с саморегулированием ее плавления, без применения регулирующих устройств длинной дугой (без коротких замыканий) в инертном, активном защитном газе и их смеси, короткой дугой (с замыканиями междугового промежутка). Параметры режима наплавки процессом MIG/MAG указаны в таблице 1 (режимы 1–3). Участок осциллограммы процесса MIG/MAG (режим Standard) показан на рис. 1.

Рис. 1. Осциллограмма процесса MIG/MAG (режим Standard): режим наплавки 2 в таблице 1

Таблица 1

Параметры режимов наплавки процессом MIG/MAG и MIG/MAG (режим Synergic)

|

№ режима |

νпп, м/мин |

Величина тока процесса, А |

Напряжение, В |

Длительность, мс |

Частота коротких замыканий, 1/с |

||||

|

Iср |

Iбаз |

Iп |

Uпр |

tкз |

tгд |

tц |

fкз |

||

|

1 |

5,0 |

|

|

|

19 |

|

|

|

59 |

|

2 |

6,5 |

|

|

|

21 |

|

|

|

51 |

|

3 |

8,0 |

|

|

|

25 |

|

|

|

21 |

|

4 |

5,0 |

|

|

|

19 |

|

|

|

52 |

|

5 |

6,5 |

|

|

|

19 |

|

|

|

35 |

|

6 |

8,0 |

|

|

|

24 |

|

|

|

33 |

Примечание. В числителе указаны наименьшие и наибольшие величины электрических и временных параметров процессов наплавки. В знаменателе — средняя величина соответствующих параметров за время наплавки валика.

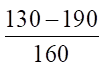

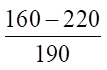

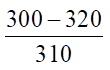

Синергетический процесс способа MIG/MAG (режим Synergic) — самоорганизующаяся система, автоматически меняющая свою структуру управления процессом путём выбора необходимой синергетической программы. В режиме Synergic настройка одного параметра режима наплавки приводит к автоматическому изменению всех остальных параметров процесса путём перехода на новую программу, обеспечивающую стабильный процесс наплавки (таблица 1, режимы 4–6).Участок осциллограммы синергетического процесса способа MIG/MAG (режим Synergic) показан на рис. 2.

Рис. 2. Осциллограмма синергетического процесса способа MIG/MAG (режим Synergic): параметры режима наплавки 5 в таблице 2

При наплавке короткой дугой способом MIG/MAG (режим Standard) и при синергетическом процессе способа MIG/MAG (режим Synergic) ток во время короткого замыкания увеличивается (кривая тока короткого замыкания iкз(tкз)) по экспоненциальному закону, а при разрыве перемычки ток горения дуги (кривая тока горения дуги iгд(tгд)) уменьшается тоже по экспоненциальному закону, как и при наплавке от параметрических сварочных выпрямителей, у которых отсутствует инверторный преобразователь [12][13].

Надёжный разрыв перемычки в указанных процессах наплавки происходит при определённом запасе по току Iп ≤ 0,7I0, где Iп — величина пикового тока в момент разрыва жидкой перемычки между торцом электрода и наплавляемой ванной; I0 = Uxx / Zц — установившийся ток короткого замыкания; Uxx — напряжение на выходе источника питания; Zц — комплексное электрическое сопротивление наплавочной цепи [12].

Известно, что характер течения процесса с частыми короткими замыканиями дугового промежутка зависит от скорости нарастания тока в начале короткого замыкания iкз(tкз) и при разрыве жидкой перемычки iгд(tгд) [14].

По данным [14], при наплавке электродом диаметром 1,2 от сварочных выпрямителей, в которых отсутствуют инверторные преобразователи, при большой скорости нарастания тока, iкз > 200–300 кА/с, процесс стабилен, но сопровождается повышенным разбрызгиванием. При малых скоростях нарастания тока, iкз < 40 кА/с, процесс протекает с редкими короткими замыканиями, нестабильно. При скоростях 40–130 кА/с процесс протекает стабильно, с небольшим разбрызгиванием.

Сварочные источники питания с инверторными преобразователями комплектуются понижающими выходными трансформаторами с небольшой индуктивностью, которые обеспечивают малую инерционность источника и постоянную времени цепи. Малая длительность постоянной времени электрической цепи обеспечивает большую скорость нарастания тока в момент соприкасания жидкого металла электрода с наплавочной ванной. Это должно ухудшать надёжное замыкание межэлектродного промежутка и способствовать увеличению потерь металла на разбрызгивание из ванны и торца электрода за счёт увеличения аксиальной составляющей электродинамических сил, действующих на металл капли, находящийся на торце электрода и сварочной ванны.

В данной работе при наплавке валиков процессами на режимах, указанных в таблицах 1 и 2, с короткими замыканиями дугового промежутка от источника инверторного типа со скоростью подачи электрода (νпп) 6,5 м/мин определено, что скорость нарастания тока в начале короткого замыкания при процессе MIG/MAG (режим Standard) составляет 40–45 кА/с, при режиме Synergic — 20–25 кА/с, при режиме СМТ — 25–30 кА/с.

Результаты обработки данных осциллограмм, приведенных в таблице 1 (режимы 1–6), показывают, что процессы наплавки MIG/MAGс короткими замыканиями (режим Standard и режим Synergic) являются нестабильными как по электрическим, так и по временным параметрам. Это способствует образованию капель неравномерных размеров и неравномерной частоте их переноса. Данное обстоятельство является причиной неудовлетворительного формирования поверхности наплавляемого валика, которое проявляется в неравномерном бугристом очертании его поверхности — чешуйчатости.

Управление процессом наплавки в системе СМТ осуществляется одновременно сигналами обратной связи по мгновенной величине сварочного тока и напряжению на различных этапах короткого замыкания дугового промежутка путём воздействия на малоинерционный сварочный источник питания и на скорость подачи электрода.

В подающем устройстве СМТ применена «толкающая — тянущая» система подачи электрода. Более мощный толкающий двигатель постоянного тока подаёт электродную проволоку с кассеты в гибкий шланг с постоянной скоростью, равной средней скорости её плавления. Тянущий реверсивный серводвигатель, установленный в корпусе горелки, обеспечивает по заданной программе возвратно-поступательное перемещение электродной проволоки при выходе из токоподводящего наконечника сварочной горелки с переменной скоростью.

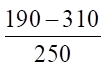

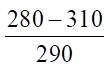

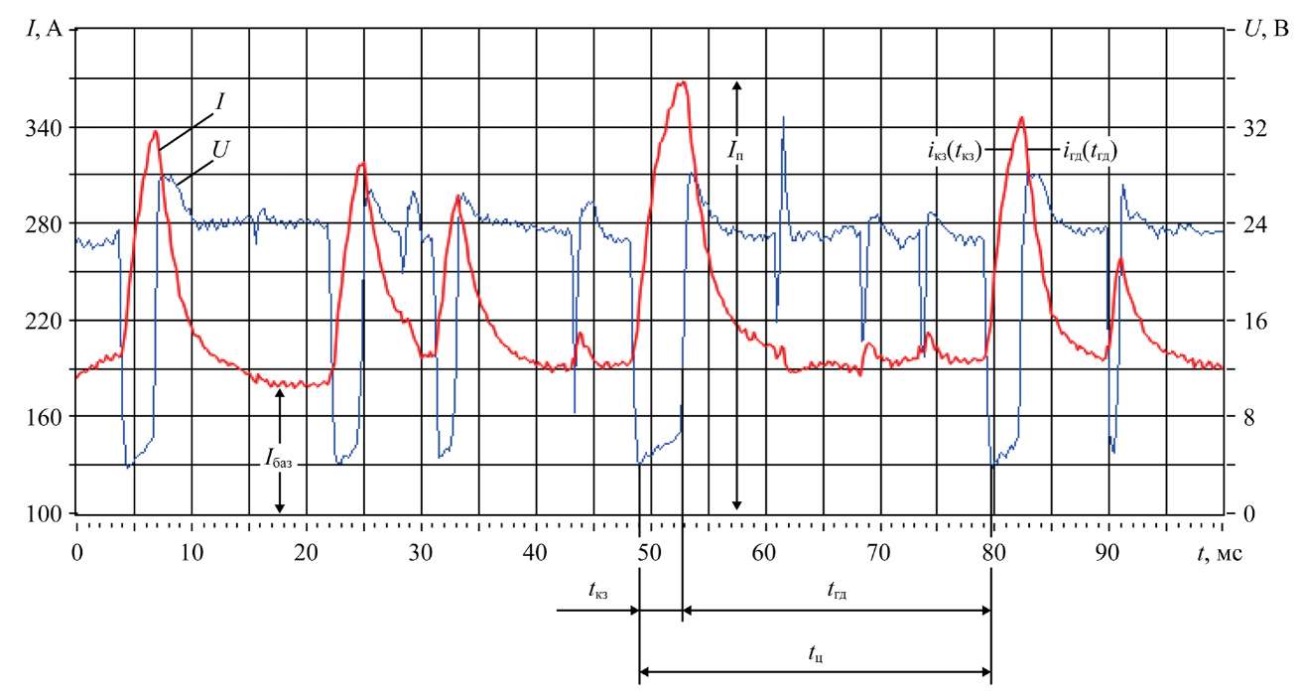

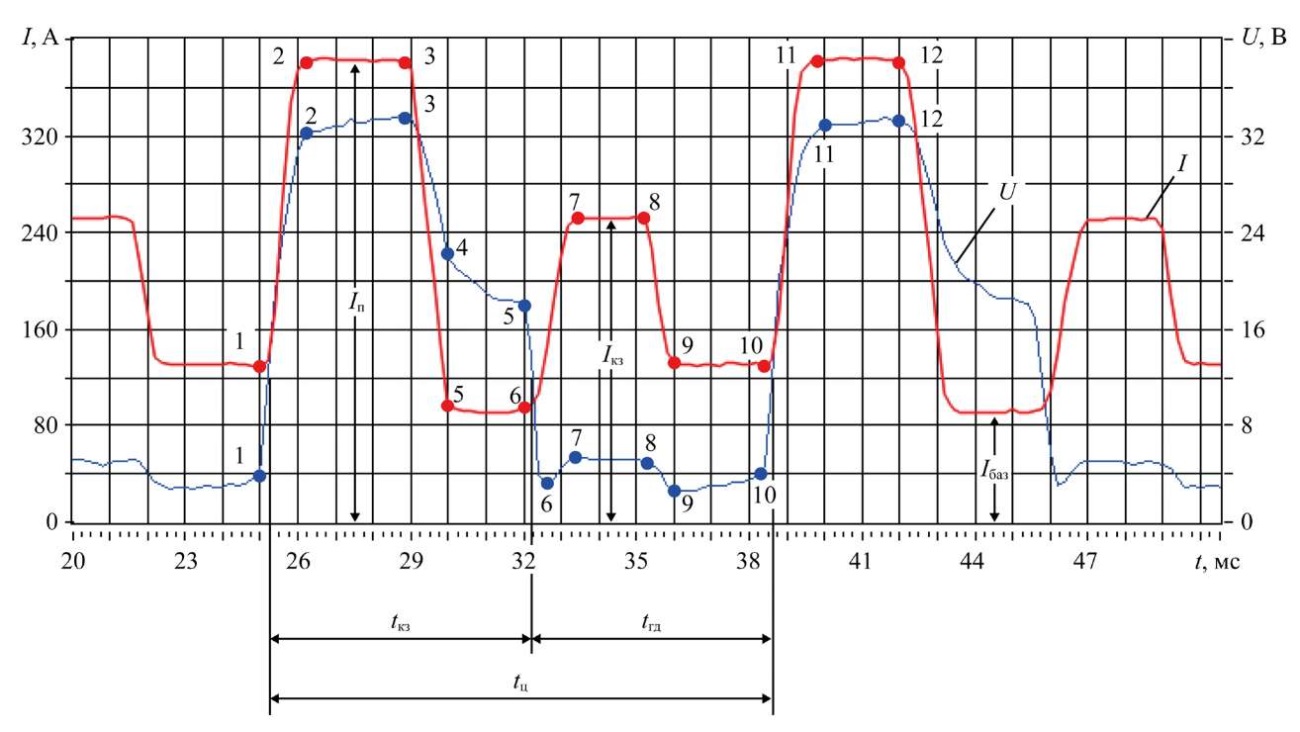

Характер изменения электрических параметров процесса по алгоритму СМТ при скорости подачи электрода 6,5 м/мин показан на рис. 3.

Рис. 3. Осциллограмма процесса СМТ: параметры режима наплавки 8 в таблице 2

Таблица 2

Параметры режимов наплавки процессом СМТ

|

№ режима |

Скорость подачи, νпп, м/мин |

Величина тока, А |

Напряжение, В |

Длительность, мс |

Частота коротких замыканий, 1/с |

Объем капли |

||||

|

Iср |

Iбаз |

Iп |

Uпр |

tкз |

tгд |

tц |

fкз |

мм3 |

||

|

7 |

5,0 |

175 |

240 |

300 |

14 |

5 |

6 |

11 |

90 |

1,72 |

|

8 |

6,5 |

220 |

250 |

380 |

16 |

6 |

7 |

13 |

77 |

1,54 |

С целью объяснения технологических преимуществ процесса наплавки СМТ рассмотрена особенность изменения электрических параметров алгоритма за один цикл (рис. 4), взятый из осциллограммы на рис. 3.

Рис. 4. Фрагмент одного цикла из осциллограммы процесса СМТ: параметры режима — на рис. 3

Из фрагмента осциллограммы одного цикла (рис. 4) следует, что в точках (т.) 1 начинает происходить процесс разрыва перемычки на относительно малом токе (135 А). Это намного меньше, чем при процессе MIG/MAG. Падение напряжения на межэлектродном промежутке за 0,25 мс увеличивается до суммы при электродных падений напряжения, а затем, через 0,75 мс, увеличивается до 32 В (т. 2), а ток увеличивается до 380 А (т. 2) со скоростью его нарастания 250 кА/с.

Металл электродной проволоки, расплавленный за время горения дуги в интервале времени между т. 1 и т. 3 (около 4 мс) на относительно большой величине тока, вытесняется с торца электрода на его боковую поверхность. Затем в течение 1,0 мс ток резко уменьшается до величины базового тока (Iбаз — 90 А) со скоростью 290 кА/с, а напряжение снижается до 23 В. В промежутке времени 2,0 мс (между т. 4 и т. 5) длина дугового промежутка сокращается, а напряжение уменьшается до 18 В. Величина базового тока между т. 4 и т. 5 системой управления источником автоматически поддерживается постоянной, расплавленный металл с боковой поверхности электрода спускается под его торец, принимает форму шарообразного сегмента.

При соприкосновении жидкого металла шарообразного сегмента электрода с поверхностью наплавочной ванны (т. 6 на кривой напряжения) происходит надежное короткое замыкание электрической цепи без разбрызгивания, которое наблюдается при MIG/MAG наплавке, в течение 1 мс, и в течение 2 мс (между т. 7 и т. 8) падение напряжения на нем выдерживаются постоянным (5 В), величина тока — 250 А соответственно.

В т. 8 производится реверс серводвигателя, и электрод начинает перемещаться в противоположную сторону от наплавочной ванны. Величина тока уменьшается до 130 А (т. 9), и в течение 2,5 мс (интервал между т. 9 и т. 10) остается неизменным, а напряжение на перемычке увеличивается на 1 В. При этом перемычка продолжает вытягиваться из ванны и сужаться.

В т. 10 перемычка разрывается, напряжение на дуговом промежутке становится больше суммы ее при электродных падениях, и дуга зажигается. Одновременно производится реверс серводвигателя, и электрод начинает подаваться в сторону наплавочной ванны с увеличенной скоростью. Одновременно увеличивается напряжение на дуговом промежутке между т. 10 и т. 11. Это приводит к большой скорости нарастания тока (480 кА/с) до величины в 380 А. В промежутке времени между т. 11 и т. 12 происходит интенсивное плавление электрода, и цикл процесса наплавки повторяется.

Из данных осциллограммы (рис. 3 и таблица 2) следует, что процесс СМТ наиболее стабильный, так как в нём практически отсутствуют отклонения — как по электрическим, так и временным параметрам.

При наплавке валика процессом CMT (рис. 3) величина тока во время короткого замыкания дугового промежутка, по сравнению с процессом MIG/MAG, при одинаковой скорости подачи электрода меньше, а процесс более стабильный и имеет ярко выраженный циклический характер. Частота коротких замыканий больше, а длительность горения дуги и время цикла меньше (таблица 2). Это способствует более мелкому переносу металла, удовлетворительному формированию поверхности наплавляемого валика с равномерной чешуйчатостью.

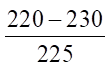

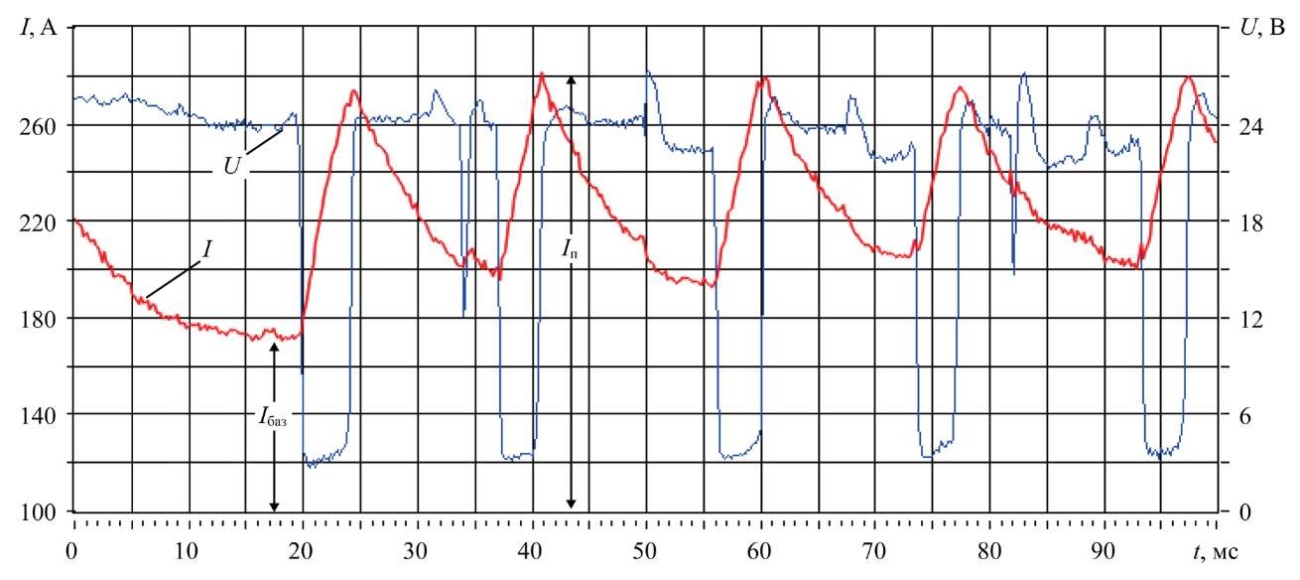

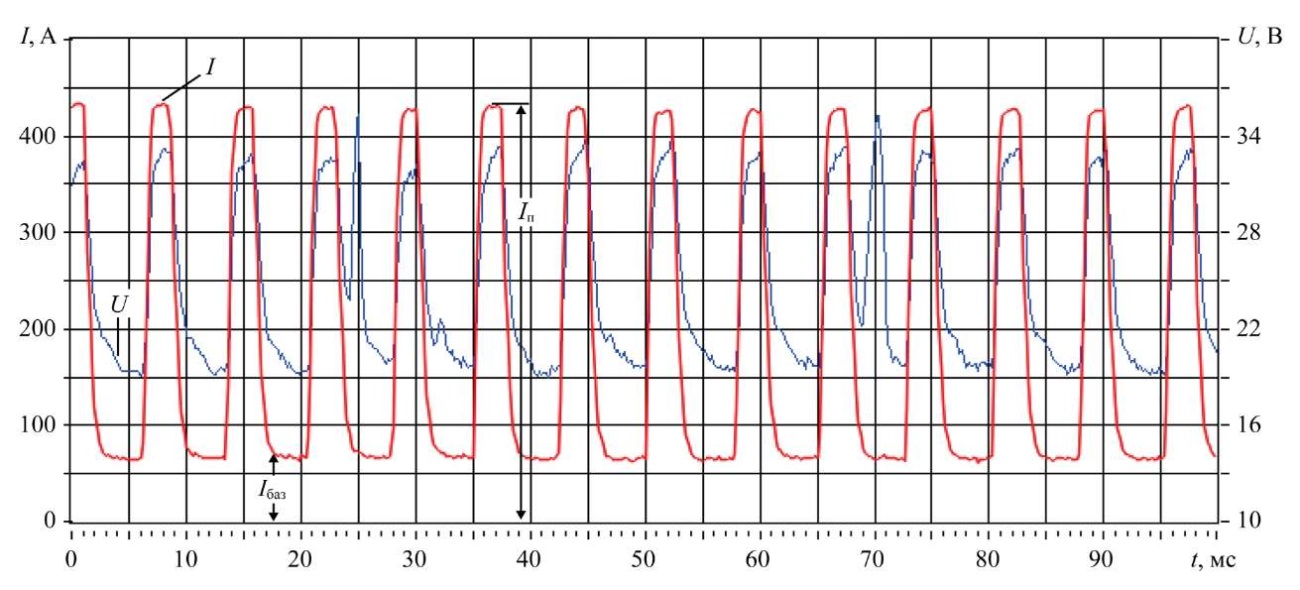

В процессе импульсной наплавки (PulseSynergic) наряду с использованием самого процесса Synergic возможно цикличное чередование энергетических параметров процесса наплавки. Благодаря такому импульсному изменению тока процесса и напряжения дуги регулируется тепловложение в наплавленной ванне, что, в свою очередь, сказывается на геометрии наплавленного валика.

Основной задачей импульсно-дуговой наплавки (сварки) плавящимся электродом длинной дугой является обеспечение управляемого мелкокапельного переноса металла в области режимов с естественным крупнокапельным переносом. Наилучшие технологические свойства этого процесса проявляются при использовании пространственно-устойчивых дуг, которые наблюдаются в защитной среде аргона или в смеси с более 80 % Ar и CO2.

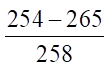

Участок осциллограммы процесса наплавки режимом PulseSynergic показана рис. 5, параметры процесса импульсной наплавки при различных скоростях подачи электрода приведены в таблице 3, а параметры валиков — в таблице 4 (режимы 9–11).

Импульс тока имеет трапецеидальную форму, величина амплитуды которой определяется как Iи = Iп – Iбаз.

Рис. 5. Осциллограмма импульсно-дугового процесса (режим PulseSynergic): параметр режима наплавки 10 в таблице 3

Таблица 3

Параметры режимов наплавки процессом PulseSynergic

|

№ режима |

Скорость подачи, νпп, м/мин |

Величина тока процесса, А |

Напряжение, В |

Длительность, мс |

Частота импульсов тока, 1/с |

Объем капли, мм3 |

||||

|

Iср |

Iбаз |

Iп |

Uп |

tИМ |

tп |

tц |

fИМП |

|||

|

9 |

5,0 |

157 |

45 |

430 |

24 |

3 |

7 |

10 |

100 |

1,19 |

|

10 |

6,5 |

192 |

70 |

430 |

24 |

3 |

5 |

8 |

125 |

1,11 |

|

11 |

8,0 |

233 |

100 |

430 |

26 |

3 |

3 |

6 |

166 |

1,15 |

Особенность алгоритма управления процессом наплавки режима PulseSynergic заключается в том, что средний ток процесса (Iср) и его базовый ток (Iбаз) устанавливаются скоростью подачи электрода, а их величины с увеличением скорости подачи электрода возрастают. При этом пиковый ток импульса (Iп) и его длительность (tИМ) остаются неизменными, а длительность паузы (tп) сокращается с одновременным увеличением частоты следования импульсов (fИМП), объём капель остаётся практически одинаковым, мелкокапельным (таблица 3). В таких условиях поверхность наплавляемого валика имеет мелкую равномерную чешуйчатость.

Таблица 4

Параметры валиков, наплавленных различными процессами

|

№ режима |

Процесс наплавки |

Глубина проплавления, a, мм |

Ширина валика, е, мм |

Высота выпуклости, g, мм |

Площадь проплавления, мм2 |

Площадь наплавки, мм2 (расчёт) |

Коэффициент формы наплавки |

Коэффициент формы проплавления |

Твердость HRC |

|

1 |

MIG/MAG |

2,4 |

8,8 |

3,2 |

10,0 |

20,0 |

2,8 |

3,7 |

21,0 |

|

2 |

3,0 |

10,7 |

3,2 |

15,0 |

24,5 |

3,3 |

3,6 |

24,0 |

|

|

3 |

3,3 |

14,5 |

2,9 |

21,0 |

29,4 |

5,0 |

4,4 |

18,5 |

|

|

4 |

Synergic |

2,3 |

9,2 |

2,9 |

9,2 |

18,2 |

3,2 |

4,0 |

29,0 |

|

5 |

1,2 |

10,1 |

3,6 |

4,0 |

26,0 |

2,8 |

8,4 |

24,0 |

|

|

6 |

4,0 |

14,4 |

3,0 |

22,0 |

30,0 |

4,8 |

3,6 |

19,0 |

|

|

7 |

CMT |

1,5 |

7,0 |

3,7 |

3,8 |

20,3 |

1,9 |

4,7 |

25,0 |

|

8 |

2,2 |

10,2 |

3,7 |

7,0 |

27,8 |

2,8 |

4,6 |

24,5 |

|

|

9 |

Pulse Synergic |

2,3 |

11,4 |

2,6 |

10,4 |

20,0 |

4,4 |

5,0 |

20,0 |

|

10 |

3,2 |

12,6 |

2,9 |

17,0 |

25,0 |

4,3 |

3,9 |

22,0 |

|

|

11 |

3,6 |

14,4 |

3,0 |

22,3 |

32,3 |

4,8 |

4,0 |

19,0 |

Примечание. Твердость пластин из стали 20 ГОСТ 1050 составляла 10–12 HRC.

В таблице 4 приведены данные геометрических параметров валиков, наплавленных в одинаковых условиях, на одинаковых скоростях подачи электрода. По этим данным были рассчитаны размерные характеристики валиков (коэффициент формы наплавления kфн = e/g, коэффициент формы проплавления kфп = e/a и коэффициенты полноты наплавки μпн = Fн/(eg)), которые характеризуют полноту заполнения швом прямоугольника с размерами е и g [8][15]. По этим показателям можно сделать вывод, что наплавку валиков для создания уплотнительных поверхностей энергетической арматуры целесообразно производить длинной дугой процессом наплавки PulseSynergic, который обеспечивает стабильные электрические и временным параметры, отвечающие сварочно-технологическим свойствам наплавляемых поверхностей.

Обсуждение и заключение. В результате проведенного исследования получены данные, которые имеют большое значение для изучения влияния дуговых сварочных процессов на размеры наплавленных валиков, на твердость уплотнительных поверхностей. Выявленные закономерности изменений во времени энергетических параметров режима наплавки короткой и длинной дугой в процессе переноса электродного металла в междуговом промежутке смогут учитываться при использовании малоинерционных сварочных инверторных источников питания специалистами в их практической деятельности. Проведенный анализ режимов дуговой наплавки валиков плавящимся электродом в защитных газах на детали затвора энергетической арматуры и полученные в ходе его конкретные данные могут быть использованы при дальнейшей разработке технологий дуговой наплавки и в будущих исследованиях по данной тематике. Выбор процесса дуговой наплавки плавящимся электродом в защитном газе уплотнительных поверхностей энергетической арматуры в пользу процесса наплавки PulseSynergic длинной дугой предоставляет возможность для обоснования минимизации электрических и временных параметров процесса сварки.

Список литературы

1. Лосев А.С., Еремин Е.Н., Гуржий А.С., Васенко О.Ю. Износостойкая наплавка уплотнительных поверхностей клина запорной арматуры. Россия молодая: передовые технологии — в промышленность. 2013;(1):073–076.

2. Соколов Г.Н., Лысак В.И. Наплавка износостойких сплавов на прессовые штампы и инструмент для горячего деформирования сталей. Волгоград: ВолгГТУ; 2005. 284 с.

3. Степин В.С., Старченко Е.Г., Волобуев Ю.С., Егоров М.Ю. Современные наплавочные материалы для уплотнительных поверхностей арматуры АЭС и ТЭС. Арматуростроение. 2006;41(2):55–56.

4. Ерофеев В.А., Захаров С.К., Кузнецов О.В. Особенности технологии дуговой наплавки упрочняющих слоев на стальную подложку. Известия Тульского государственного университета. Технические науки. 2014;(11–1):132–138.

5. Sokolov GN, Zorin IV, Artem’ev AA, Elsukov SK, Dubtsov YuN, Lysak VI. Thermal- and Wear-Resistant Alloy Arc Welding Depositions Using Composite and Flux-Cored Wires with TiN, TiCN, and WC Nanoparticles. Journal of Materials Processing Technology. 2019;272:100–110. https://doi.org/10.1016/j.jmatprotec.2019.05.014

6. Еремин Е.Н., Филиппов Ю.О., Покровский Д.Г., Лосев А.С., Еремин А. Е. Износостойкая наплавка ножей горячей резки металлопроката. Заготовительные производства в машиностроении. 2008;(4):17–19.

7. Полосков С.С. Проблемы наплавки уплотнительных поверхностей трубопроводной арматуры и пути их решения. Вестник Донского государственного технического университета. 2019;19(4):349−356. https://doi.org/10.23947/1992-5980-2019-19-4-349-356

8. Елсуков С.К. Повышение эффективности двухэлектродной наплавки в защитных газах хромоникелевых аустенитных сталей на детали нефтехимического оборудования. Дис. канд. техн. наук. Волгоград; 2023. 143 с.

9. Еремин А.Е., Еремин Е.Н., Филиппов Ю.О., Маталасова А.Е., Кац В.С. Структура и свойства высокохромистого металла запорной арматуры, наплавленного серийно выпускаемыми сварочными проволоками. Омский научный вестник. 2014;127(1):55–58.

10. Рогозин Д.В., Ленивкин В.А. Формирование технологического узкополосного наплавляемого слоя. Сварка и диагностика. 2023;(5):49–54.

11. Kah P, Suoranta R, Martikainen J. Advanced Gas Metal Arc Welding Processes. International Journal of Advanced Manufacturing Technology. 2013;67:665–674. http://doi.org/10.1007/s00170-012-4513-5

12. Ленивкин В.А., Дюргеров Н.Г., Сагиров Х.Н. Технологические свойства сварочной дуги в защитных газах. 2-е изд., доп. Москва: НАКС; 2011. 368 с.

13. Ленивкин В.А., Рогозин Д.В. Разновидности саморегулирования процессов дуговой сварки плавящимся электродом. Сварка и диагностика. 2021;(1):53–60. https://doi.org/10.52177/2071-5234_2021_01_53

14. Потапьевский А.Г. Сварка в защитных газах плавящимся электродом. Часть 1. Сварка в активных газах. Изд. 2-е, переработанное. Киев: Екотехнология; 2007. 192 с.

15. Милютин В.С. Катаев Р.Ф. Сварочные свойства оборудования для дуговой сварки. Москва: НАКС медиа; 2016. 457 с.

Об авторах

Д. В. РогозинРоссия

Дмитрий Викторович Рогозин, кандидат технических наук, доцент кафедры машин и автоматизации сварочного производства

344003, г. Ростов-на-Дону, пл. Гагарина, 1

В. А. Ленивкин

Россия

Вячеслав Андреевич Ленивкин, доктор технических наук, ведущий научный сотрудник центра научных компетенций

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Рогозин Д.В., Ленивкин В.А. Выбор процесса дуговой наплавки плавящимся электродом в защитном газе уплотнительных поверхностей энергетической арматуры. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):402-412. https://doi.org/10.23947/2687-1653-2024-24-4-402-412. EDN: TKWDZL

For citation:

Rogozin D.V., Lenivkin V.A. Selection of the Process of Arc Welding of Sealing Surfaces of Power Valves with a Consumable Electrode in the Shielding Gas. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):402-412. https://doi.org/10.23947/2687-1653-2024-24-4-402-412. EDN: TKWDZL