Перейти к:

Анализ температурных характеристик электролитно-плазменного разряда при струйной обработке металлического анода

https://doi.org/10.23947/2687-1653-2025-25-2-99-111

EDN: DGHAFZ

Аннотация

Введение. Электролитно-плазменные технологии, применяемые для размерной и финишной обработки металлических поверхностей, привлекают внимание благодаря их высокой эффективности и точности. Ключевым фактором, определяющим качество обработки, является температура электролитно-плазменного разряда (ЭПР), влияющая на ионизацию электролита и свойства поверхности. Недостаток комплексных исследований температурных характеристик струйного ЭПР ограничивает оптимизацию процессов. Цель данного исследования — определить распределение температур и тепловых потоков в системе «струйный электролитический катод — металлический анод» при различных условиях обработки.

Материалы и методы. Исследования проводились с использованием струи электролита диаметром 3 мм с массовой скоростью потока 0,25–3,75 г/с при напряжении 20–500 В. В качестве анода применялись стали ХВГ и 08Х18Н9Т, электролиты — водные растворы NaCl, (NH4)2SO4, C6H8O7 с концентрацией 4–50 г/л. Температура измерялась хромель-алюмелевой термопарой, инфракрасным пирометром и тепловизором.

Результаты исследования. Разработано уравнение теплового баланса, описывающее распределение тепла между металлическим анодом (МА), струйным катодом, электролитом, паром и излучением. Анализ вольт-амперных характеристик (ВАХ) показал рост тока при низких расходах электролита (0,75–1,2 г/с) с последующим снижением при 300–500 В и параболическую зависимость с максимумом 2,6 А при расходе 2,37 г/с. Максимальная температура МА достигала 100 °С (NaCl, 4–35 г/л) и снижалась до 82 °С при 150 г/л, а полого катода — 158 °С при начальной температуре электролита 90 °С. Температура пара варьировалась от 67,3 (высокие расходы) до 87,5 °С (низкие расходы). Убыль электролита на испарение достигала 5,8 г при 300–340 В. Температура на периферии анода была на 15–20 % выше, чем в центре.

Обсуждение и заключение. В процессе формирования электрического разряда (ЭР) в приповерхностном электролитно-плазменном слое выделяется теплота за счет множества микроразрядов, возникающих из-за высокой напряженности электрического поля на вершинах микронеровностей, границах зерен, дислокациях, отдельных атомах, а также на отрицательно заряженных поверхностях, таких как жировые отложения или окисленные участки. Основным источником теплового потока является тепло, выделяемое по закону Джоуля-Ленца. До напряжения 260 В дополнительный вклад вносит экзотермическая реакция окисления углерода в стали. Сформированное тепло неравномерно распределяется между электролитом, МА, полым катодом, паром и излучением. Наибольшее тепловыделение наблюдается в зоне формирования ЭР в виде эллипсоида, где фиксируются максимальные температуры МА (до 100 °C), полого катода (до 158 °C) и пара (до 87,5 °C). Полученные данные и уравнение теплового баланса создают основу для оптимизации струйного электролитно-плазменного полирования в машиностроении, медицине и микроэлектронике.

Ключевые слова

Для цитирования:

Попов А.И., Новиков В.И., Иванов Д.Н., Козырский И.А. Анализ температурных характеристик электролитно-плазменного разряда при струйной обработке металлического анода. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):99-111. https://doi.org/10.23947/2687-1653-2025-25-2-99-111. EDN: DGHAFZ

For citation:

Popov A.I., Novikov V.I., Ivanov D.N., Kozyrskiy I.A. Analysis of Temperature Characteristics of Electrolytic-Plasma Discharge in Jet Processing of a Metal Anode. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):99-111. https://doi.org/10.23947/2687-1653-2025-25-2-99-111. EDN: DGHAFZ

Введение. В настоящее время электролитно-плазменные технологии находят все большее применение в различных отраслях промышленности. Одной из наиболее перспективных сфер их использования является локальная обработка токопроводящих металлических поверхностей [1]. Этот метод характеризуется рядом технологических особенностей. В зависимости от условий формирования плазмы электрический разряд (ЭР) может протекать как при атмосферном давлении [2], так и в условиях низкого вакуума [3]. По способу подвода плазмы к поверхности изделия различают обработку ЭР на воздухе [4] и в электролитической ванне [5]. Возможен подвод струи электролита из металлической [6] или пластиковой трубки [7], а также с применением заглубленных токоподводов различных конструкций [8]. Состав рабочей среды, в которой используются водные растворы электролитов, может иметь концентрацию от долей процента [9] до их полного насыщения [10]. Известны случаи дополнительного введения в электролитную плазму в качестве рабочей среды инертных газов (Ar, Kr) [11]. По ориентации в пространстве различают разное направление потока (потоков) электролита (токоподвода) относительно изделия: сверху [12], снизу [13] и под углом [14]. Само изделие, в свою очередь, может быть расположено вертикально [14], горизонтально или под углом к оси струи (токоподвода) [10].

Формирование ЭР ограниченного объема предполагает перемещение его относительно поверхности обрабатываемого изделия в ручном режиме или по программе станка с ЧПУ (промышленного робота). При этом ЭР в зависимости от входных параметров формируется в режиме электролиза [15], электролитной плазмы [16] или комбинации этих процессов. Перемещение ЭР относительно поверхности металлического анода с заданной скоростью подачи обеспечивает достижение требуемых значений по безразмерной (размерной) обработке, точности выполняемого размера и требуемым параметрам: Ra — среднему арифметическому отклонению профиля и Rmax — наибольшей высоте профиля материала.

Изучению технологий струйной фокусированной электролитно-плазменной обработки посвящена работа [17]. Особенностью процессов струйной электролитно-плазменной обработки, в сравнении с обработкой в электролитической ванне [18], можно назвать значительно более высокую скорость обработки, размерную и безразмерную обработку, локальную зону обработки, меньшую стоимость оборудования, более высокую точность обработки [19] и несравнимо более низкие параметры шероховатости [20]. Это открывает перспективы для еще более активного использования струйных методов обработки.

Однако широкому применению струйных технологий при использовании электролитического электрода и металлического анода препятствует отсутствие информации о рабочих температурах процесса в зоне обработки и на поверхности металлического анода. Данный факт является важным, поскольку многочисленные работы по плазменному нагреву изделий в проточных и неподвижных электролитах показывают наличие высоких температур, вплоть до температуры плавления [21]. К тому же исследования самих плазменных разрядов демонстрируют температуру плазмы от 1 400 до 4 000 °К [22].

Взаимодействие ЭР с металлическим анодом при превышении температуры фазовых превращений в сплавах снижает работоспособность изготовленных изделий. Исследований, выполненных в области комплексного распределения температур и тепловых потоков в системе «полый токоподвод — электролитический катод — МА — окружающая среда», ограниченное количество. Эти исследования, как правило, описывают только локальную часть системы.

Целью данной работы является анализ температур в системе, полученной электрическим разрядом между металлическим катодом и металлическим анодом при атмосферном давлении. Для ее достижения авторами решены следующие задачи: изучены вольт-амперные характеристики разряда, измерена температура пара, анода, полого катода (токоподвода), электролита в ванне приема, проведен анализ распределения тепловых потоков.

Материалы и методы. Исследован электрический разряд, формируемый в диапазоне напряжений (U = 20–500 В) при малых расходах электролита (0,25–3,75 г/с) и небольших межэлектродных промежутках (2–8 мм), для свободнопадающей струи электролита Ø3 мм на поверхность металлического анода при приложении постоянного напряжения смещения между металлическим анодом и трубкой полого катода.

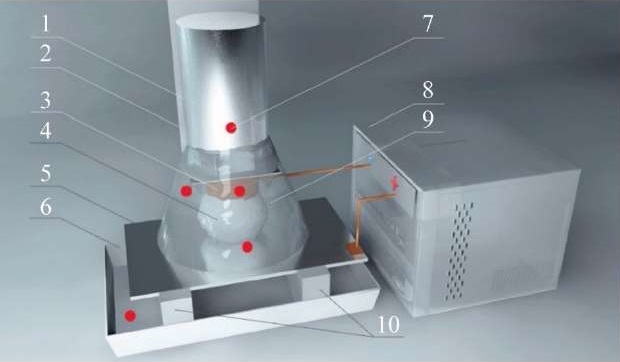

Схема локальных мест измерения температур представлена на рис. 1.

Рис. 1. Схема расположения мест измерения температуры:

1 — устройство подачи электролита; 2 — крепеж медной трубки (полого катода); 3 — медная трубка; 4 — вспененная электролитическая струя; 5 — металлический анод; 6 — ванна приема электролита; 7 — точки замеров температуры; 8 — источник питания; 9 —теплоизоляционный экран; 10 — опоры на изоляторах

Исследования проводились при комнатной температуре (T = 20,0 °С) в диапазоне давления (9,9–10,1)×10⁴ Па. Для МА были изготовлены 25 маркированных образцов диаметром 45×1 мм. Материал образцов — инструментальная сталь ХВГ. Также использовались образцы из нержавеющей стали 08Х18Н9Т размером 100×200×1 мм. Образцы из стали ХВГ обрабатывались раствором NaCl в водопроводной воде при концентрации 3–160 г/л. Образцы из стали 08Х18Н9Т обрабатывались (NH4)2SO4 в концентрации 2–55 г/л и C6H8O7 в концентрации 10–35 г/л в водопроводной воде. Напряжение разряда варьировалось от 20 до 500 В с шагом в 20 вольт. Межэлектродный промежуток L изменяли в диапазоне от 2 до 8 мм. Напряжение и силу тока измеряли милливольтметром UT61B с точностью напряжения ± (0,5 % + 1) и тока ± (1,5 % + 3). Единица массовой скорости потока электролита G была равна 0,2–3,8 г/с. За фиксированную массу электролита для прохождения через трубку полого катода приняли массу 100 г. Убыль массы Δэ определялась на весах с точностью до 5×10-5 кг. Убыль массы рассчитывали как разницу между начальной массой электролита, заливаемого в устройство подачи электролита, и конечной массой, собранной в ванне приема электролита после электрического разряда. Температура полого катода измерялась изолированным спаем хромель-алюмелевой термопары, установленным выше 2 мм от нижнего торца трубки токоподвода.

Температура МА измерялась установленной на расстоянии 0,3 мм от его поверхности термопарой, встроенной в защитный нержавеющий корпус. Измерение температуры производили контактным способом хромель-алюмелевой термопарой и бесконтактным способом инфракрасным пирометром TA601C и тепловизором Testo 875. Высота устройства подачи электролита над поверхностью образца составляла 300 мм. Образцам задавался угол наклона 3–5° для стекания электролита. Расстояние между МА и дном ванны приема электролита составляло 40 мм для стали ХВГ и 200 мм — для стали 08Х18Н9Т. 3D-модели моделировали в программе Cinema4D.

Результаты исследования. Исходный тепловой поток в ЭР. В многочисленных работах было показано, что диапазон рабочих напряжений U от 0 до 500 В можно условно отнести к двум основным процессам. Первый соответствует процессу анодного растворения при электролизе и широко применяется в промышленности в диапазоне 12–60 В. Он сопровождается интенсивным нагревом анода и в отдельных случаях используется для технологического нагрева заготовок. Второй процесс условно соответствует диапазону рабочих напряжений от 60 до 500 В и соответствует электролитно-плазменному процессу [15]. Данный процесс используется для нагрева материалов анода, химико-термической обработки, нанесения покрытий, микродугового оксидирования, очищения и полировки. Электролитно-плазменная обработка характеризуется широким диапазоном температур. Он зависит от соотношения размеров используемых токоподводов. Например, при погружении в электролитическую ванну двух токоподводов на меньшем из них начинается активно выделяться тепло. Так, петля из нихромовой проволоки толщиной 0,8 мм, размещенная вокруг пластины МА, локально разогревается и сгорает менее чем за 60 с, образуя шарик на ближнем к аноду конце.

При отношении размеров активного электрода к большему ≤ 3–5 на поверхности первого возникает «бурное выделение пузырьков газа» и с увеличением напряжения появляется «тонкая светящаяся плазменная оболочка» [16], переходящая (для анодных процессов) в анодную оболочку значительно больших размеров [8].

Зона взаимодействия МА с плазменной (парогазовой) оболочкой характеризуется размером, напряженностью, сопротивлением, ионизацией составляющих. Размеры электролитно-плазменной (анодной) оболочки для разных случаев могут составлять 10–500 мкм над поверхностью МА. Этому слою соответствует высокое сопротивление (удельная электропроводность слоя составляет 1,1×10⁵ Ом∙см⁻¹) [16].

При этом высокая напряженность электрического поля 10⁴–10⁶ В/м (в случае электролитической ванны) обеспечивает ионизацию составляющих воздуха, пара, электролита. С подъемом напряжения процесс сопровождается видимым свечением и наличием микроразрядов, возникающих преимущественно на вершинах микронеровностей, а при выравнивании поверхности — на блоках, дислокациях или отдельных атомах. Оболочка в зависимости от состава электролита имеет характерное свечение до белого с температурой электронного газа от 1 400 до 4 000 °К [22]. В зависимости от условий, материала МА, формы отрицательного токоподвода, концентрации и типа электролита, емкости и числа конденсаторов источника питания ЭР может принимать характер разряда, подобного тлеющему, искровому или дуговому.

Зона разряда в процессе электролиза и возникновения электролитно-плазменного разряда в рассматриваемом случае представляет собой локальную область. Это определяет тепловые потоки, распространяющиеся от данной области. Выделение теплоты в ЭР происходит на поверхности МА в зоне электролитно-плазменного слоя и направлено в МА, электролит, пар, полый катод и в окружающую среду в виде излучения.

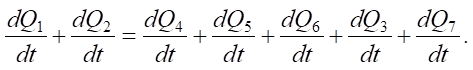

Соотношение, связывающее выделение и расход теплоты в системе «полый катод – электролитический электрод — МА» в единицу времени, можно записать в общем виде уравнением теплового баланса:

(1)

(1)

Левая часть уравнения определяет исходное количество теплоты, выделяемой в электролитно-плазменном слое. Она складывается из  — количества теплоты, выделяющейся по закону Джоуля-Ленца, и

— количества теплоты, выделяющейся по закону Джоуля-Ленца, и  — количества теплоты, выделяющейся за счет окисления углерода в стали [13].

— количества теплоты, выделяющейся за счет окисления углерода в стали [13].

В правой части уравнения показаны тепловые потоки от зоны ЭР.

Выражения  — тепловые потоки, направленные в полый катод, стекающий электролит, МА и в окружающую среду в виде пара.

— тепловые потоки, направленные в полый катод, стекающий электролит, МА и в окружающую среду в виде пара.

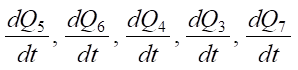

При определении параметров I и U для расчета исходного теплового потока, возникающего в ЭР, были получены вольт-амперные характеристики для раствора NaCl при разном расходе электролита — от 0,75 до 2,37 г/с. Показано, что в диапазоне напряжений от 20 до 500 В при низком расходе электролита G = 0,75 г/с и G = 1,20 г/с наблюдается рост тока электрического разряда с характерным снижением в диапазоне 300–500 В. При увеличении расхода электролита до G = 2,37 г/с в диапазоне 20–500 В кривая имеет вид пологой ветви параболы и максимальное значение силы тока 2,6 А. При этом плотность тока на МА может достигать 3,2–5,2×10⁴ А/м².

Исследование вольт-амперной характеристики. До U = 240 В различие по току разряда между тремя кривыми лежит в диапазоне 0,2–0,4 А (рис. 2). После U = 240 В различия между кривыми 1 и 2 становятся более значимыми. Для кривых 2 и 3 в диапазоне U = 180–400 В наблюдается практически полное совпадение значений. Наиболее существенные различия между ними начинаются с точки U = 400 В и составляют от 0,4 до 1,4 А для наибольшего G = 2,37 г/с и наименьшего G = 0,75 г/с расхода электролита.

Рис. 2. Зависимость ВАХ электрического разряда между электролитическим катодом и МА от расхода электролита, МА — сталь ХВГ, концентрация NaCl — 4 г/л: 1 — G = 0,75 г/с; 2 — G = 1,20 г/с; 3 — G = 2,36 г/с

Исследование температуры МА. Исследование теплового потока в МА от ЭР проводилось на образце из стали ХВГ. Термопара в защитном корпусе из нержавеющей стали плотно фиксировалась с обратной стороны МА на расстоянии 0,3 мм от поверхности.

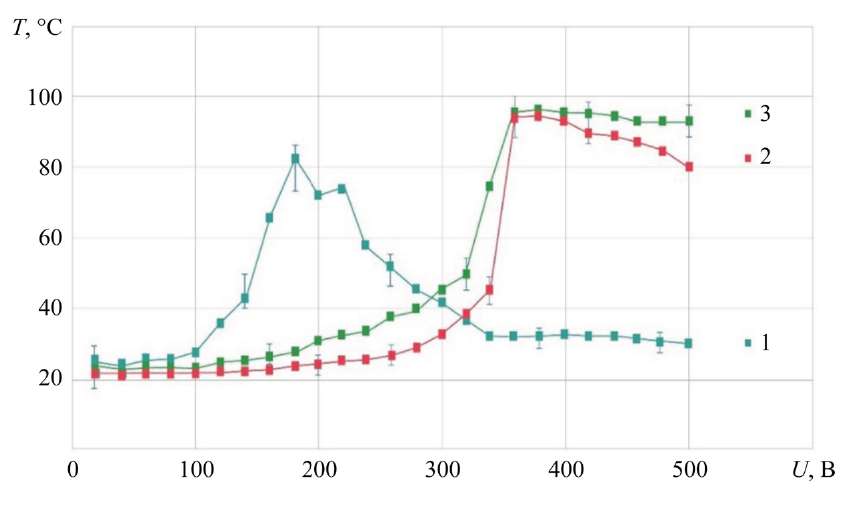

Температура МА измерялась при разных значениях концентрации электролита на основе NaCl. Значения температуры снимали после установившегося теплового потока (рис. 3).

Рис. 3. Зависимость температуры МА от напряжения ЭР, МА — сталь ХВГ, G = 1,14 г/с, электролит с концентрацией NaCl: 1 — 4 г/л; 2 — 35 г/л; 3 — 150 г/л

Показано, что при концентрациях электролита NaCl, равной 4 и 35 г/л, до диапазона U = 320–340 В кривые имеют пологий характер, что может говорить об устойчивых процессах электролиза в этом промежутке и при данных концентрациях электролита. В диапазоне U = 320–360 В на этих кривых фиксируется резкий подъем температуры анода. Очевидно, что данная область является переходной, характеризующейся увеличением двойного слоя и изменением механизма переноса атомов МА.

Увеличение двойного слоя, изолирующего поверхность МА, происходит одновременно с ростом напряженности электрического поля. При превышении напряжения пробоя возникает микроразряд, разрушающий сформированную на поверхности непроводящую пленку. Зоной возникновения микроразряда при развитой шероховатости поверхности являются как вершины микронеровностей профиля поверхности, так и области между впадинами. Возникновение микроразряда на вершине и в области впадин обусловлено высокой напряженностью электрического поля. В первом случае причиной является сама форма выступа, а во втором случае — наличие высокого заряда на поверхности между впадинами. Он может быть обусловлен высоким отрицательным зарядом непроводящих пленок (загрязнений, анодного слоя, продуктов распыления).

Изменение механизма переноса материала с поверхности металлического анода осуществляется в два этапа. Сначала происходит химическое ослабление атомных связей под действием компонентов электролита, что облегчает отрыв электронов и атомов. Затем, при формировании микроразрядов, преобладающим становится тепловой механизм разрушения этих связей. Это вызывает дополнительную эмиссию электронов и способствует дальнейшему взаимодействию анода с электролитом, приводя к выносу его атомов в раствор.

В диапазоне U = 360–500 В фиксируется плавное снижение температуры для кривых 1 и 2, что может говорить об увеличении запирающего эффекта. Он характеризуется ростом непроводящей пленки, уменьшением тока разряда, увеличением мощности отдельных микроразрядов, но уменьшением числа, следовательно, и количества тепла, выделяемого в электролитно-плазменном слое.

При увеличении концентрации соли (NaCl) до 150 г/л (кривая 3) в электролите происходит смещение области максимальных температур в область более низких напряжений, с 360 до 180 В. Очевидно, что при этом происходит и снижение порога зажигания электролитно-плазменного разряда. В данном случае свечение малинового цвета, характерное для формирования электролитно-плазменного слоя, для NaCl фиксировалось уже при U = 140 В. Кроме этого, отмечено, что с увеличением концентрации электролита наблюдается снижение максимальной температуры до 82 °С. Для насыщенного раствора NaCl происходит формирование ЭР в форме усеченного с двух сторон эллипсоида при U = 160 В и U = 200 В. Это соответствует области максимальных температур.

В целом можно отметить, что температура вблизи поверхности контакта с электролитной плазмой на металлическом аноде не превышает 100 °С. Характерным для кривых 1 и 2 является перепад в области напряжений U = 320–340 В. Это определяет переход к ЭР в форме усеченного с двух сторон эллипсоида с максимальной температурой [9].

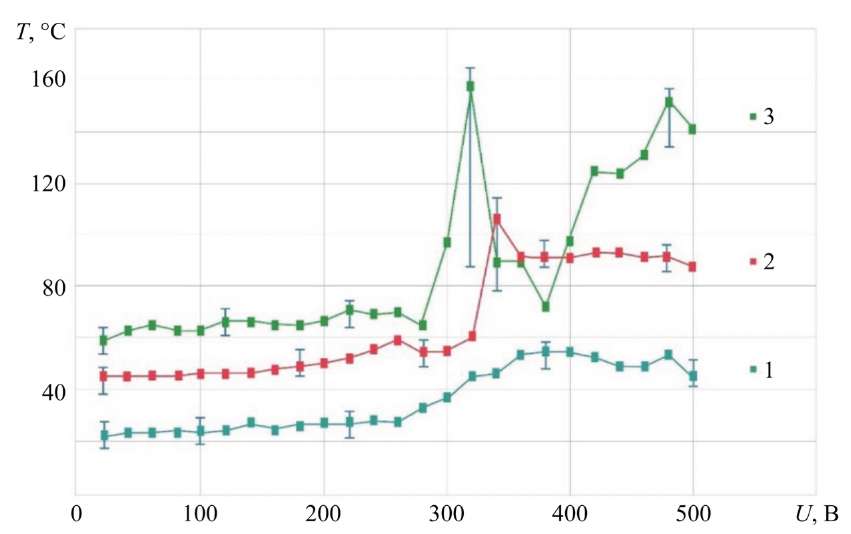

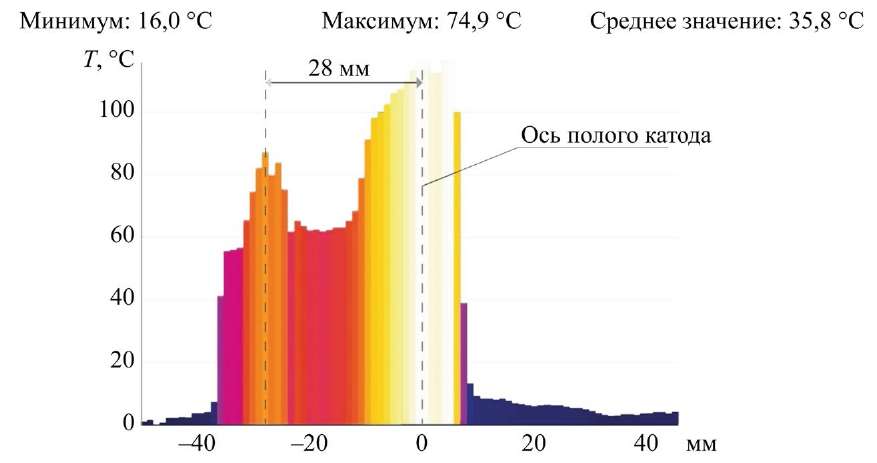

Исследование температуры полого катода. Температуру полого катода измеряли фиксацией спая термопары изолированного от поверхности токоподвода. Спай термопары устанавливали на наружной стороне токоподвода выше 2 мм от нижнего торца трубки. Зафиксировано, что для всех опытов (рис. 4, кривые 1, 2, 3), имеющих разную начальную температуру электролита на входе полого катода, характерны области с практически постоянной температурой. Эти области включают в себя диапазон напряжений U = 20–260 В.

Рис. 4. Зависимость температуры полого катода от напряжения при использовании электролита с концентрацией NaCl — 4 г/л, МА — сталь ХВГ, G = 1,06 г/с: 1 — T = 21 °С; 2 — T = 50 °С; 3 — T = 90 °С

Отмечено, что при начальной температуре электролита (T =21 °С), подаваемого в полый катод, температура поверхности трубки токоподвода в месте измерения не превышала 60 °С (кривая 1). Это в целом согласуется с данными, полученными авторами работы [2].

Повышение исходной температуры электролита до T = 50 °С показывает, что в диапазоне U = 20–340 В температура полого катода практически не изменяется (кривая 2). Однако со значения U = 340 В фиксируется резкий рост температуры до 105 °С. После чего температура падает в среднем до 90 °С.

Для начальной температуры электролита T = 90 °С в диапазоне U = 20–280 В (кривая 3) наблюдается падение температуры с учетом потерь в трубопроводе до T = 60–70 °С. Однако запас энергии в виде дополнительного тепла электролита, помещённого в зону ЭР, смещает суммарный пиковый рост температуры в область более низкого напряжения. При U = 320 В температура достигает кратковременного пикового значения — 158 °С. После чего наблюдается резкое снижение температуры и повторный рост до 151 °С при U = 480 В.

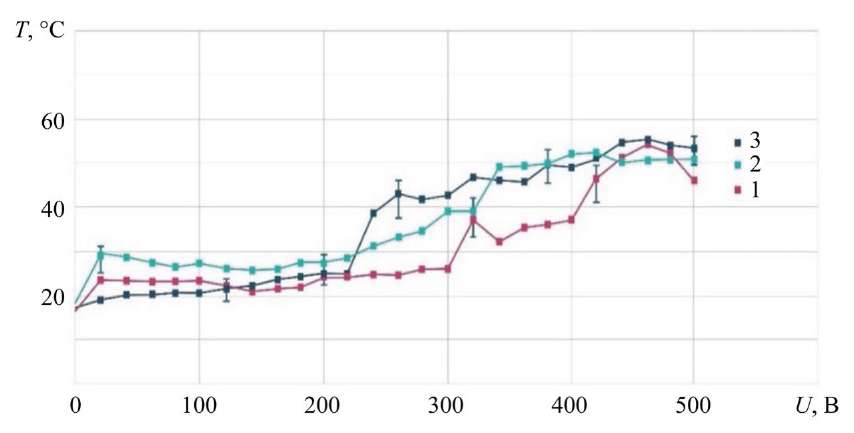

Исследование температуры электролита после ЭР. Оценку теплового потока от электролитно-плазменного слоя в электролит определяли с учетом разности полученных температур на входе в полый катод и на выходе из ЭР в ванне сбора электролита. Измерение температуры проводили в потоке стекающего электролита в ванну. В зависимости от скорости потока стекание происходило каплями или струей. При заполнении ванны приема электролитом, прошедшим через ЭР, замеряли его температуру. Время падение температуры на 1 °С для 0,1 кг электролита, попавшего в ванну приема, составляло около 60 с. Охлаждением капли или струи во время падения пренебрегли. Результаты измерений представлены на рис. 5. При повышении напряжения ЭР, сформированного электролитическим катодом и МА, наблюдается плавное повышение температуры отработанного электролита. До U = 220 В характерной особенностью является то, что все семейство кривых лежит в диапазоне ≤ 10 °С. Скорость потока электролита оказывает неоднозначное влияние на температуру электролита в ванне приема. При увеличении расхода электролита до G = 1,2 г/с наблюдается рост температуры со сдвигом в меньший диапазон напряжений. Это можно объяснить повышением числа заряженных частиц при увеличении скорости потока электролита. С ростом расхода электролита до G = 2,37 г/с в диапазоне U= 200–500 В наблюдается более низкая температура, что может говорить о более быстром прохождении электролита через ЭР и меньшей удельной мощности на единицу объема для нагрева электролита. При этом максимальная температура собранного в ванне приема электролита для всех трех скоростей потока электролита не превышает 55 °С.

Рис. 5. Зависимость температуры стекающего электролита в ванне приема от напряжения разряда, МА — сталь ХВГ, концентрация NaCl — 4 г/л: 1 — G = 2,36 г/с; 2 — G = 1,20 г/с; 3 — G = 0,75 г/с

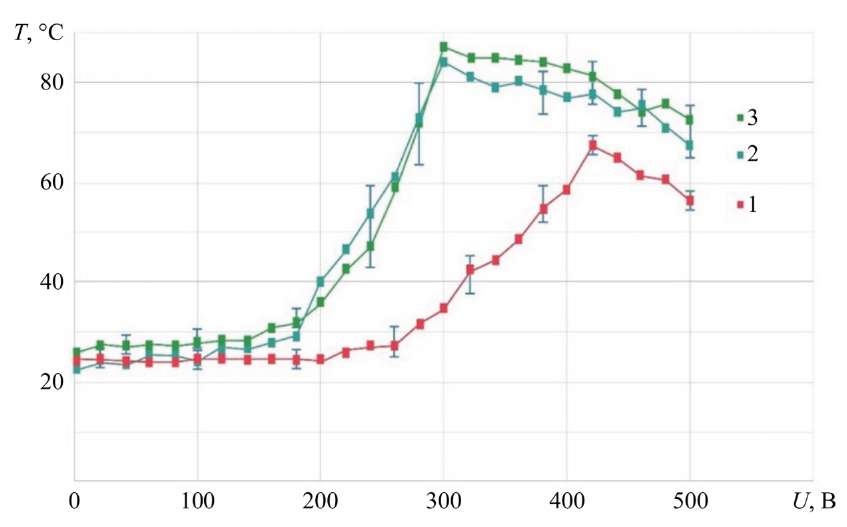

Исследование температуры пара. Для исследования температуры пара ЭР использовано устройство, представленное в работе [13], состоящее из конуса, выполненного из теплоизоляционного материала. На вершине конуса установлена хромель-алюмелевая термопара. Это позволяет локализовать испаряемый и распыляемый электролит в ограниченном объеме и замерить его усредненную температуру. Полученные экспериментальные данные представлены на рис. 6.

Исследования показали, что при расходе электролита G = 1,2–2,36 г/с до U = 200 В температура пара ЭР незначительно отличается от комнатной и имеет небольшое повышение в диапазоне 220–300 В. При напряжении U = 260–420 В наблюдается резкий подъем температуры пара до 67,3 °С, пропорциональный мощности разряда между электролитическим катодом и МА. Затем наблюдается незначительное снижение температуры пара до 56,3 °С. После U = 420 В фиксируется падение температуры пара за счет изменения геометрической формы электролитно-плазменного разряда.

Для низких расходов электролита (G = 0,75 г/с и G = 1,2 г/с) наблюдается резкий рост температуры пара до 87,5 °С в диапазоне U = 180–300 В для кривых 2 и 3, имеющих вид экспоненты. Такая разница в температуре пара может говорить о том, что при G = 2,36 г/с и практически равной мощности разряда объёмный расход электролита, локализуемого электромагнитным полем в ЭР, в 2–3 раза больше. Поэтому при увеличении объемного расхода электролита мощности электрического разряда, выделяемого в электролитно-плазменном слое, не хватает для перевода части жидкости в пар.

Рис. 6. Зависимость температуры пара, формируемого ЭР, от напряжения, МА — сталь ХВГ, концентрация NaCl — 4 г/л: 1 — G = 2,36 г/с; 2 — G = 0,75 г/с; 3 — G = 1,20 г/с

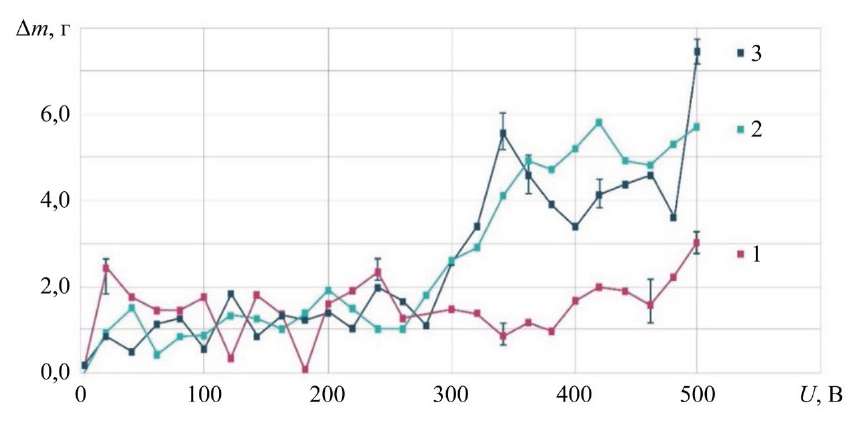

Убыль электролита, расходуемого на испарение. Изменение объема электролита фиксировали после пропускания 0,1 кг электролита через полый катод при формировании ЭР. Отработанный электролит собирали в ванну приема и повторно взвешивали. Рост температуры ЭР при G = 2,37 г/с начинался с U = 220 В и приводил к увеличению переноса электролита в виде пара в окружающую среду для всех исследуемых скоростей потока (рис. 7). При напряжении U = 300 В фиксировалось увеличение расхода электролита на испарение только для малых его расходов при пропускании через полый катод: G = 0,75 г/с и G = 1,20 г/с до 5,50–5,80 г.

Рис. 7. Зависимость убыли массы электролита от напряжения разряда, концентрация NaCl — 4 г/л, МА — сталь ХВГ: 1 — G = 2,36 г/с; 2 — G = 0,75 г/с; 3 — G = 1,20 г/с

Характерным увеличением убыли массы электролита для G = 0,75 г/с в точке U = 340 В является зона формирования усеченного с двух сторон эллипсоида [9]. После U = 400 В для всех трех кривых наблюдается уменьшение массы электролита, поступающего в ванну приема, что ведет к росту температуры и увеличению расхода электролита за счет интенсивного испарения.

В целом это можно объяснить увеличением теплового потока от электролитно-плазменного слоя в зону ЭР и ростом его температуры. При этом необходимо уточнить, что парогазовая оболочка ЭР, сформированная под действием электромагнитного поля при увеличении напряжения, обладает большей подвижностью отдельных элементов разряда — пузырьков, их постоянное перемещение вокруг оси разряда происходит за счет сил Лоренца и дипольного момента. Это приводит к интенсивной передаче молекул с границы раздела «пузырек — окружающая среда». Еще одним фактором, который вносит значительный вклад в испарение электролита, является ионизация пузырьков. В работе [9] показано, что ионизация ЭР, хорошо фиксируемая особенно в верхней части разряда, начинается с оболочки пузырька. С ростом напряжения разряда идет увеличение ионизации составляющих, их поверхностной энергии и, следовательно, происходит снижение энергии отрыва молекул газа с поверхности пузырьков.

Особенность скорости прохождения электролита. При измерении скорости прохождения 0,1 кг электролита через ЭР авторами были зафиксированы следующие особенности (рис. 8). При повышении напряжения между электродами скорость прохождения электролита не является постоянной и имеет разные значения. Это характерно для всех трех исследуемых скоростей потока электролита.

Наибольшей стабильностью отличается режим G = 1,20 г/с (кривая 2). Однако при напряжении U = 340 В наблюдается резкое снижение скорости прохождения потока электролита — более чем в два раза, по сравнению с исходной.

При высокой исходной скорости электролита G = 2,3 г/с c увеличением напряжения разряда U = 20–300 В увеличивается скорость потока. При дальнейшем увеличении напряжения U от 300 до 460 В также фиксируется замедление скорости потока электролита. Наиболее ярко замедление скорости потока можно проследить при G = 0,75 г/с. В этом случае (кривая 3) наблюдается четко выраженный подъем. При этом скорость прохождения электролита уменьшается до двух раз.

Рис. 8. Зависимость времени пропускания 100 г электролита через разряд от напряжения, концентрация NaCl — 4 г/л, МА — сталь ХВГ: 1 — G = 2,37 г/с; 2 — G = 1,20 г/с; 3 — G = 0,75 г/с

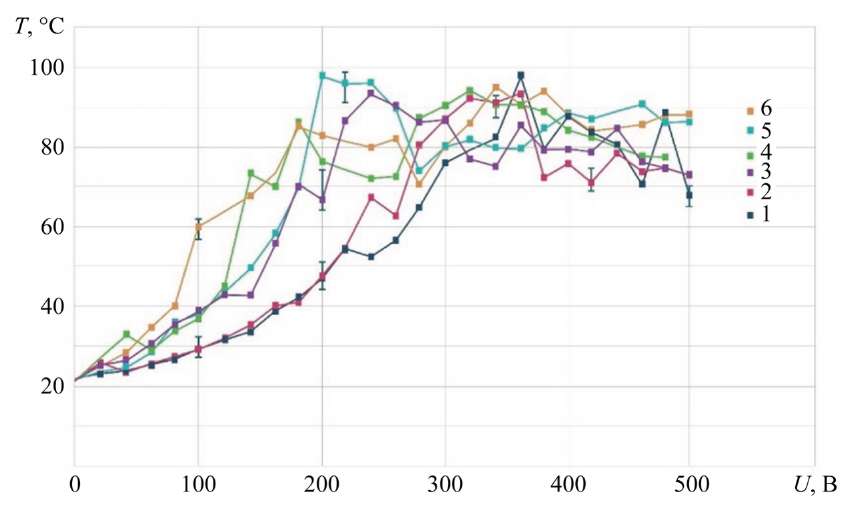

Измерение температурного поля ЭР тепловизором. Измерение зоны ЭР тепловизором показало рост температур до 100 °С. Электролит с начальной температурой 23–26 °С направляли на МА из нержавеющей стали 08Х18Н9Т размером 100×200×1 мм. При этом фиксировали максимальную температуру ЭР.

При исследовании электролитно-плазменного разряда при разных объемных расходах, концентрациях и химических составах электролита было установлено, что температура ЭР не превышает 100 °С (рис. 9).

Характерными особенностями процесса являются два основных фактора. Первый — это близость расположения кривых, второй — снижение температуры после достижения максимума. Снижение температуры после достижения максимума можно объяснить изменением условий контактного взаимодействия, ростом удельного сопротивления и переходом от электрохимического процесса к электролитно-плазменному.

Рис. 9. Зависимость температуры ЭР от напряжения на нержавеющей стали 08Х18Н9Т. Расходы, концентрации и составы растворов следующие: электролит (NH4)2SO4 — 2,7 г/л: 1 — G = 0,94 г/с; 2 — G = 1,86 г/с; 3 — G = 2,78 г/с; 4 — G = 3,71 г/с; 5 — электролит (NH4)2SO4 — 2,7 г/л, G = 1,86 г/с; 6 — электролит (NH4)2SO4 — 15 г/л и C6H8O7 — 15 г/л, G = 2,51 г/с

Отмечено, что при контакте падающих капель стекающего с МА электролита с закрепленной ниже пластинкой катода фиксируется максимальная температура 167 °С.

Исследование температуры на поверхности металлического анода. При струйных течениях электрического разряда по поверхности МА было зафиксировано неравномерное распределение температуры. Периферия электролитического разряда в струйных течениях имеет на 15–20 % более высокую температуру, чем в центральной области электролита. Анализ температур на поверхности МА представлен на рис. 10.

Рис. 10. Температура на поверхности МА; анод — нержавеющая сталь 08Х18Н9Т

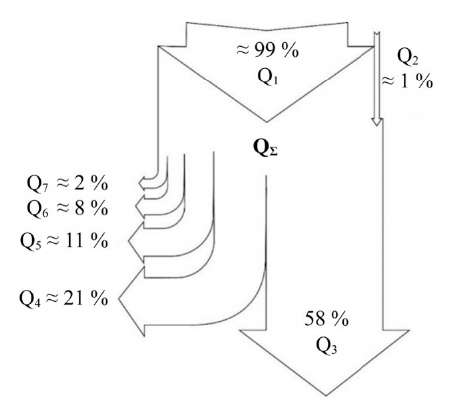

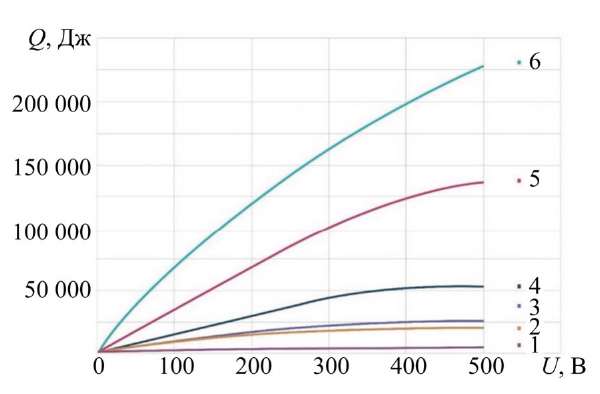

Оценка тепловых потоков ЭР. Анализ распределения тепловых потоков показывает, что он состоит из входящего потока, сформированного теплотой, образующейся по закону Джоуля-Ленца (Q1) и теплотой, образующейся за счет окисления углерода в стали (Q2). Исходящий поток состоит из теплоты, направленной в окружающую среду в виде пара — Q3; теплоты, направленной в анод — Q4; теплоты, направленной в полый катод — Q5; теплоты, направленной в электролит — Q6; теплоты, направленной в окружающую среду в виде излучения — Q7. Распределение тепловых потоков для ЭР в форме усеченного с двух сторон эллипсоида показано на рис. 11. Максимальное количества теплоты Q3 направлено в окружающую среду в виде пара и составляет около 58 %. Существенную величину составляет и поток Q4, направленный в металлический анод (около 21 %).

Рис. 11. Распределение тепловых потоков для электрического разряда в форме усеченного с двух сторон эллипсоида

Расчет количества теплоты для уравнения теплового баланса показывает общую картину распределения тепловых потоков в диапазоне рабочих напряжений от 20 до 500 В (рис. 12). На расчетной кривой видно, что количество теплоты Q6, направленное в электролит, имеет практически постоянный характер на всем отрезке напряжений. При этом в диапазоне высоких напряжений значения Q1 почти в 20 раз превышают Q6. В целом величина Q6 составляет в среднем 10 % от величины Q1.

Расчетное значение Q3 в диапазоне до 260 В превышает Q1. Очевидно, величина экзотермических реакций в данном диапазоне не учтена и вносит значительный вклад в суммарный тепловой поток. Величина Q3 оставляет в среднем 50–70 % от Q1.

Рис. 12. Соотношение тепловых потоков в диапазоне рабочих напряжений от 20 до 500 В:

1 — Q7; 2 — Q6; 3 — Q5; 4 — Q4; 5 — Q3; 6 — Q1

Обсуждение и заключение. В результате проведённого исследования теплового состояния системы, сформированной электролитическим катодом и металлическим анодом, можно подтвердить, что в заданном геометрическом соотношении металлического анода и полого катода и исследуемых объемных расходах электролита максимальные температуры на аноде не превышают значения 100 °С, а максимальные температуры системы — 167 °С.

Полученные результаты согласуются с данными, приводимыми другими исследователями и опубликованными в последнее время. Например, в работе [23] по струйной электролитно-плазменной полировке (PEP-Jet) нержавеющей стали AISI 316L отмечается, что температура электролита в диапазоне 68–90 °C стабилизирует парогазовый слой, что согласуется с полученными авторами данными о температурах процесса, соответствующими области кипения электролита (до 167 °С). Однако в работе [23] акцент сделан на коррозионную стойкость, а не на комплексный тепловой баланс, в отличие от проведенного исследования. Данные в работе [24] указывают на то, что оптимальная температура электролита (80 °С) обеспечивает эффективное формирование парогазового слоя при напряжении 300 В, что близко к полученным пиковым температурам в зоне эллипсоида ЭР, несмотря на различие в применяемых методиках исследования. Работа [25] по ЭПО сплава Inconel 718 моделирует тепловой поток на границе газ — жидкость при температуре 70–85 °С и напряжении 250–350 В, что подтверждает приведенные выводы об основной роли напряжения в формировании теплового потока. Однако в [25] не рассматривается неравномерное распределение температуры по поверхности анода. В исследовании [26] по ЭПО стали 316L при 90 °С акцентируется внимание на микроуровневых электрохимических реакциях, но не анализируется электрогидравлический эффект, вызывающий кавитацию и ударные волны, что замедляет поток электролита при низких расходах (0,75–1,2 г/с) и увеличивает температуру, и который является значимым фактором роста температуры при малых расходах электролита. Данное явление, вероятно, связано с локальной спецификой струйного разряда, которая требует дальнейшего изучения [27].

Максимальная зафиксированная температура катода в исследовании составляла 167 °C, что не превышает температуры фазовых превращений для большинства конструкционных материалов, обеспечивая их работоспособность. Это согласуется с выводами [24] и [25], в которых отмечается, что температуры процесса также остаются ниже критических значений для материалов. Данные температуры, измеренной различными методами, подтверждают, что процесс происходит в области кипения электролита, что соответствует данным [23] и [26] о температурных диапазонах 68–90 °C.

Ещё одна особенность — неравномерное распределение температуры электролита на поверхности МА. Значение температуры электролита, растекающегося по поверхности, не является единой или убывающей к периферии. Примечательно, что ее значение падает в центре и растет на периферии — периферийные зоны на 15–20 % горячее центральных. Аналогичное явление также не описано другими исследователями, поскольку распределение температуры либо не анализировалось, либо считалось равномерным. Причинно-следственная связь этого эффекта остаётся неясной и требует дальнейших исследований. Изучение данного вопроса является темой последующих работ.

Список литературы

1. Quitzke S, Danilov I, Martin A, Morgenstern R, Lampke Th, Schubert A. Simulation-Assisted Process Design and Experimental Verification of Laterally Confined Oxide Areas Generated with Continuous Electrolytic Free Jet on EN AW-7075 Aluminum Alloy. Micromachines. 2023;14(2):293. https://doi.org/10.3390/mi14020293

2. Bagautdinova LN, Gaisin FM. A Multichannel Discharge in Conducting Liquid at Atmospheric Pressure. High Temperature. 2010;48:126–128. https://doi.org/10.1134/S0018151X10010153

3. Gaisin AlF, Son EE. Vapor-Air Discharges between Jet Electrolytic Cathode and Metal Anode at Low Pressure. High Temperature. 2010;48:447–450. https://doi.org/10.1134/S0018151X10030223

4. Nagulin KYu, Terent’ev AA, Belov MD, Gil’mutdinov AKh. Electrolytic-Plasma Jet Polishing of Additively Manufactured Gas Turbine Engine Components. Russian Aeronautics. 2022;65(4):822–830. https://doi.org/10.3103/S1068799822040237

5. Danilov I, Hackert-Oschätzchen M, Zinecker M, Meichsner G, Edelmann J, Schubert A. Process Understanding of Plasma Electrolytic Polishing through Multiphysics Simulation and Inline Metrology. Micromachines. 2019;10(3):214. https://doi.org/10.3390/mi10030214

6. Гайсин Ал.Ф., Гайсин Ф.М., Басыров Р.Ш., Каюмов Р.Р., Мирханов Д.Н., Петряков С.Ю. Электрофизические и тепловые процессы в условиях горения разряда с жидким (неметаллическим) катодом. Теплофизика высоких температур. 2023;61(4):484–491. https://doi.org/10.31857/S004036442304004X

7. Viet D Bui, Martin A, Berger Th, Steinert P, Schubert A. Antibacterial Surface Protection using Electrical Discharge Machining with Zinc Tool Electrode for Medical Devices. Procedia CIRP. 2024;125:278–283. https://doi.org/10.1016/j.procir.2024.08.058

8. Дьяков И.Г., Белкин В.С., Шадрин С.Ю., Белкин П.Н. Особенности теплообмена при анодной электролитноплазменной обработке цилиндрических деталей Электронная обработка материалов. 2014;50(4):65–75. URL: https://eom.usm.md/index.php/journal/article/view/eom.2014.50.4.65 (дата обращения: 10.02.2025).

9. Popov AI, Novikov VI, Radkevich MM. Characteristics of the Development of Electric Discharge between the Jet Electrolyte Cathode and the Metal Anode at Atmospheric Pressure. High Temperature. 2019;57(4):447–458. https://doi.org/10.1134/S0018151X19030118

10. Куликов И.С., Ващенко С.В., Каменев А.Я. Электролитно-плазменная обработка материалов. Минск: Издательский дом «Беларуская навука»; 2010. 232 с.

11. Witzke M, Rumbach P, Go DB, Sankaran RM. Evidence for the Electrolysis of Water by Atmospheric-Pressure Plasmas Formed at the Surface of Aqueous Solutions. Journal of Physics D: Applied Physics. 2013;46:129601. https://doi.org/10.1088/0022-3727/45/44/442001

12. Valentinčič J, Koroth JE, Zeidler H. Advancements in Surface Finish for Additive Manufacturing of Metal Parts: A Comprehensive Review of Plasma Electrolytic Polishing (PEP). Virtual and Physical Prototyping. 2024;19:1–23. https://doi.org/10.1080/17452759.2024.2364222

13. Радкевич М.М., Новиков В.И., Попов А.И., Тюхтяев М.И. Анализ тепловых явлений при струйной фокусированной электролитно-плазменной обработке. Научно-технические ведомости СПбГПУ. Физикоматематические науки. 2016;254(4):141–150. https://doi.org/10.5862/JEST.254.15

14. Кревсун Э.П., Куликов И.С. Устройство для электролитно-плазменной обработки токопроводящего изделия. Патент на изобретение Республики Беларусь № 16101. 2012.

15. Словецкий Д.И., Терентьев С.Д., Плеханов В.Г. Механизм плазменно-электролитного нагрева металлов. Теплофизика высоких температур. 1986;24(2):353–363. URL: https://www.mathnet.ru/rus/tvt4939 (дата обращения: 03.02.2025).

16. Алексеев Ю.Г., Королев А.Ю., Паршуто А.Э., Нисс В.С. Электролитно-плазменная обработка при нестационарных режимах в условиях высокоградиентного электрического поля. Наука и техника. 2017;16(5):391–399. https://doi.org/10.21122/2227-1031-2017-16-5-391-399

17. Quitzke S, Kröning O, Safranchik D, Zeidler H, Danilov I, Martin A, et al. Design and Setup of a Jet-Based Technology for Localized Small Scale Plasma Electrolytic Polishing. Journal of Manufacturing Processes. 2022;75:1123–1133. https://doi.org/10.1016/j.jmapro.2022.01.064

18. Danilov I, Paul R, Hackert-Oschätzchen M, Zinecker M, Quitzke S, Schubert A. Random Sequential Simulation of the Resulting Surface Roughness in Plasma Electrolytic Polishing of Stainless Steel. Procedia CIRP. 2020;95:981–986. https://doi.org/10.1016/j.procir.2020.02.255

19. Hackert-Oschätzchen M, Meichsner G, Zinecker M, Martin A, Schubert A. Micro Machining with Continuous Electrolytic Free Jet. Precision Engineering. 2012;36(4):612–619. https://doi.org/10.1016/j.precisioneng.2012.05.003

20. Nestler K, Böttger-Hiller F, Adamitzki W, Glowa G, Zeidler H, Schubert A. Plasma Electrolytic Polishing – An Overview of Applied Technologies and Current Challenges to Extend the Polishable Material Range. Procedia CIRP. 2016;42:503–507. https://doi.org/10.1016/J.PROCIR.2016.02.240

21. Guo QJ, Zhao YJ, Ni GH, Li L, Lin QF, Sui SY, et al. N2/H2 Non-Thermal Transferred Arc Plasma Nitriding Treatment of Stainless Steel at Atmospheric Pressure. Plasma Chemistry and Plasma Processing. 2020;40(6):1525–1537. https://doi.org/10.1007/s11090-020-10103-0

22. Баринов Ю.А., Школьник С.М. Разряд с жидким неметаллическим катодом (водопроводная вода) в потоке воздуха атмосферного давления. Журнал технической физики. 2016;86(11):155–158. https://doi.org/10.21883/jtf.2016.11.43833.1833

23. Ghezri A, Pratama K, Scholl YV, Küenzi AM, Nelis T, Burger J, et al. Energy Efficient Jet Polishing via Electrolytic Plasma Enhances Corrosion Resistance in Stainless Steel. MDPI. 2024;8(6):289. https://doi.org/10.24451/dspace/11365

24. Gangqiang Ji, Longfei Ma, Liyun Wu. Effect of the Gas Layer Evolution on Electrolytic Plasma Polishing of Stainless Steel. Scientific Reports. 2024;14:22099. https://doi.org/10.1038/s41598-024-74263-1

25. Chuanqiang Zhou, Ning Qian, Honghua Su, Zhao Zhang, Wenfeng Ding, Jiu-hua Xu. Effect of Energy Distribution on the Machining Efficiency and Surface Morphology of Inconel 718 Nickel-Based Superalloy Using Plasma Electrolytic Polishing. Surface and Coatings Technology. 2022:441(15):128506. https://doi.org/10.1016/j.surfcoat.2022.128506

26. Gangqiang Ji, Longfei Ma, Sunan Zhang, Juan Zhang, Liyun Wu. Study of Electrochemical Behavior and a Material Removal Mechanism During Electrolytic Plasma Polishing of 316L Stainless Steel. Materials. 2025;18(6):1307. https://doi.org/10.3390/ma18061307

27. Sirota VV, Zaitsev SV, Limarenko MV, Churikov AS, Podgornyi DS. The effect of the introduction of B4C on the adhesive and cohesive properties of self-fluxing coatings. Construction Materials and Products. 2024;7(6):5. https://doi.org/10.58224/2618-7183-2024-7-6-5

Об авторах

А. И. ПоповРоссия

Александр Иннокентьевич Попов, кандидат технических наук, доцент, «Высшая школа машиностроения» института машиностроения материалов и транспорта

195251, г. Санкт-Петербург, ул. Политехническая, 29

В. И. Новиков

Россия

Виталий Иванович Новиков, кандидат технических наук, доцент, «Высшая школа машиностроения» института машиностроения, материалов и транспорта Санкт-Петербургского политехнического университета Петра Великого, доцент, кафедра «Судебных экспертиз» Санкт-Петербургского государственного архитектурно-строительного университета

195251, г. Санкт-Петербург, ул. Политехническая, 29,

190005, г. Санкт-Петербург, ул. 2-я Красноармейская, 4

Д. Н. Иванов

Россия

Дмитрий Николаевич Иванов, аспирант, «Высшая школа машиностроения» института машиностроения материалов и транспорта

195251, г. Санкт-Петербург, ул. Политехническая, 29

И. А. Козырский

Россия

Игорь Алексеевич Козырский, студент 4 курса, «Высшая школа машиностроения» института машиностроения материалов и транспорта

195251, г. Санкт-Петербург, ул. Политехническая, 29

Изучались температурные характеристики в процессе обработки электролитической струей. Разработано уравнение теплового баланса, описывающее распределение тепла в системе. Обнаружены значительные вариации температур в зависимости от расхода электролита и напряжения. Результаты могут быть использованы для оптимизации технологии электролитно-плазменной обработки в различных отраслях.

Рецензия

Для цитирования:

Попов А.И., Новиков В.И., Иванов Д.Н., Козырский И.А. Анализ температурных характеристик электролитно-плазменного разряда при струйной обработке металлического анода. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):99-111. https://doi.org/10.23947/2687-1653-2025-25-2-99-111. EDN: DGHAFZ

For citation:

Popov A.I., Novikov V.I., Ivanov D.N., Kozyrskiy I.A. Analysis of Temperature Characteristics of Electrolytic-Plasma Discharge in Jet Processing of a Metal Anode. Advanced Engineering Research (Rostov-on-Don). 2025;25(2):99-111. https://doi.org/10.23947/2687-1653-2025-25-2-99-111. EDN: DGHAFZ