Перейти к:

Самопозиционирование и самофиксирование деталей из сплавов с эффектом памяти формы при монтаже сборочных узлов

https://doi.org/10.23947/2687-1653-2024-24-3-238-245

EDN: EWVFBZ

Аннотация

Введение. Нарушение взаимного позиционирования и фиксации деталей ухудшает работу оборудования. Достаточно изучены традиционные подходы к решению рассматриваемой проблемы: взаимозаменяемость деталей и использование специальной оснастки. Оба метода предполагают значительный объем дополнительных элементов и монтажных операций. Фиксацию часто обеспечивают с помощью посадки с натягом и сварки. Недостатки этих методов: монтажные, остаточные и другие напряжения, технические ограничения и пр. Для решения указанных проблем используют сплавы с термоупругими фазовыми превращениями, которые позволяют проявляться эффектам памяти формы (ЭПФ). В данной статье впервые описаны самопозиционирование и самофиксация на примере деталей, специально изготовленных из сплава с ЭПФ.

Материалы и методы. Исследовались стаканы из сплава с ЭПФ — Ti-55,7wt%Ni при запрессовке: штыревой элемент дорнует глухое отверстие и попадает в посадочное место. Температура начала аустенитного превращения — As = 95 °C ± 5 °C. Элементный состав определяли рентгенофлуоресцентным спектрометром Shimadzu EDX-8000, фазовый — дифрактометром Shimadzu XRD-7000. Температуру определяли дифференциальной сканирующей калориметрией. Диапазон 20–300 °C, скорость нагрева — 5 °C/мин. Задействовали тепловизор Guide T120 и 3D-cкaнeр со структурированным подсветом RаngеVisiоn DIY. После запрессовки под разными углами штыря в стакан исследовали соосность и отклонения между осями стакана и штыря. Затем стакан нагревали до 110–120 °C, охлаждали и делали контрольные замеры.

Результаты исследования. Значения угла отклонения после запрессовки — 0,2–11°. При жесткой конструкции и угле установки 0° штырь отклоняется в посадочном отверстии на 0,2–0,5°. Оси смещаются и не пересекаются. Штырь не всегда полностью запрессовывается. Это говорит о неравномерной деформации металла и о разных по значению напряжениях вокруг отверстия. Такой узел быстро выйдет из строя. Штырь занимает требуемое положение после нагрева стакана до 110–120 °C (эта температура выше, чем в конце обратного мартенситного превращения). Отметили угловое отклонение осей — 0,03–0,1°. Максимальная несоостность (0,04 мм) соответствует высокой точности позиционирования. Нагрев при обратном мартенситном превращении создает внутренние напряжения, возвращающие первоначальную геометрию стакана. Они же формируют усилия, которые располагают и фиксируют штырь в отверстии. То есть именно детали обеспечивают позиционирование и фиксацию (это самопозиционирование и самофиксация).

Обсуждение и заключение. Для самопозиционирования и самофиксации деталей за счет эффекта памяти формы при конструировании следует отказаться от резких линий переходов между поверхностями деталей, выбирать скругленные углы или галтели, добиваться чистой поверхности без заусенцев. Самофиксация и самопозиционирование сокращают брак и неточности при сборке. Использование сплавов с эффектом памяти может повышать рентабельность производства.

Ключевые слова

Для цитирования:

Балаев Э.Ю. Самопозиционирование и самофиксирование деталей из сплавов с эффектом памяти формы при монтаже сборочных узлов. Advanced Engineering Research (Rostov-on-Don). 2024;24(3):238-245. https://doi.org/10.23947/2687-1653-2024-24-3-238-245. EDN: EWVFBZ

For citation:

Balaev E.Yu. On Self-Positioning and Self-Fixation of Parts Made of Alloys with Shape Memory Effect under Component Assembling. Advanced Engineering Research (Rostov-on-Don). 2024;24(3):238-245. https://doi.org/10.23947/2687-1653-2024-24-3-238-245. EDN: EWVFBZ

Введение. Под самопозиционированием следует понимать пространственное ориентирование, установку и позиционирование детали и сопрягаемых с ней элементов в узлах и механизмах. Самофиксация — это сопряжение по поверхностям конструктивных элементов с такими геометрическими особенностями, которые обеспечивают фиксирование сопрягаемых деталей с задаваемым усилием фиксации за счет эффекта памяти формы.

От точности взаимного позиционирования деталей зависит корректность и надежность работы механизмов. Верное позиционирование может снизить инерционность механического узла, препятствует возникновению не предусмотренных конструкцией люфтов системы. Несоблюдение требований по взаимному позиционированию деталей может менять работу изделий, что в большинстве случаев недопустимо [1].

Требования к точности сборки узлов высоки во всех отраслях, особенно в станко-, авиа-, судостроении. Для правильного, плотного сопряжения деталей задействуют метод групповой взаимозаменяемости. Часто при сборке узлов используют специальную оснастку. Как правило, она уникальна для данного типа сборочной операции, обеспечивает точность позиционирования при монтаже и выполнение требований к точности размеров, форме, расположению и чистоте поверхности [2].

В производственной практике (особенно в строительстве [3] и нефтегазовой промышленности [4]) все чаще применяются сплавы с термоупругими фазовыми превращениями, которые обеспечивают эффект памяти формы (ЭПФ). Уникальность таких сплавов — в особенностях фазовых превращений, благодаря которым проявляются эффекты памяти формы, а также сверхэластичность (псевдоупругость) [5].

Память формы в сплавах с термоупругими фазовыми превращениями используется, в частности, для силовых приводов [6]. Эффект основан на возвратных напряжениях, восстанавливающих форму детали. Явление соответствует аустенитному фазовому состоянию элементов силового привода [7]. В нефтегазовой промышленности для соединения труб используются муфтовые соединения деталей [8]. Метод предполагает восстановление формы элементов, обеспечивающих охватывание и обжатие сопрягаемых деталей [9]. За счет эффекта памяти формы при сборке можно обеспечить такие процессы, как пространственное ориентирование, установку и позиционирование. Для этого целесообразно задействовать сразу два названных выше принципа:

- охватывание и обжатие деталей;

- восстановление формы за счет возвратных напряжений, приводящих к движению.

Такой подход позволяет сократить число этапов сборки и отказаться от использования специального оборудования (оснастки) при позиционировании и фиксации детали из сплава с термоупругим фазовым превращением и для сопрягаемых с ней элементов узла.

Предложенное решение открывает возможность заменить такие способы фиксации, как посадка с натягом и сварка. Следовательно, можно избежать и недостатков этих методов — монтажных, остаточных и других напряжений. Отметим также эксплуатационные ограничения, связанные с прочностью и надежностью фиксации. К тому же не всегда технически можно выполнить посадку с натягом и сварку.

Следует указать на еще одно преимущество деталей из сплавов с термоупругими фазовыми превращениями. Их позиционирование и фиксация в сборочном узле позволяет отказаться от групповой взаимозаменяемости деталей, от пригоночных деталей и от дополнительного использования в конструкции регулирующих узлов и механизмов. Это упрощает монтаж и изготовление деталей при высокой точности позиционирования и надежной фиксации деталей в сборочном узле.

В представленной научной работе впервые предлагается использовать термоупругое фазовое превращение для позиционирования и последующей фиксации деталей в сборочном в узле. В этом случае эффект памяти формы деталей обеспечивает их самопозиционирование и самофиксацию.

Автор данной статьи наблюдал исследуемое явление при термоупругих превращениях, когда требовалось обеспечить фиксацию за счет эффекта памяти формы зубьев. В этом контексте рассматривались:

- шарошка бурового долота;

- замковый палец в лапе шарошечного долота;

- шарошка на лапе долота в конструкции шарошечного долота без замкового пальца;

- ниппель и муфты бурового замка [10];

- седла в корпусе дисковой поворотной заслонки;

- диск на штоке дисковой поворотной заслонки.

Цель работы — изучить возможности самопозиционирования (пространственное ориентирование, установка и позиционирование) и самофиксации при проявлении эффекта памяти формы сплавов с термоупругими фазовыми превращениями. Предполагается выяснить, какая точность обеспечивается в данном случае при проектировании и монтаже сборочных узлов и какие условия нужно обеспечить при сборке (конструктивные особенности, приемы, требования для реализации самопозиционирования и самофиксации).

Материалы и методы. Для экспериментов изготовили два образца из сплава с термоупругим фазовым превращением. По форме это стаканы со специальным глухим отверстием и штыревым элементом из термически обработанной (закаленной) стали 40Х. У стакана есть отверстие — две конические ступени с прямым (заходный) и обратным (фиксирующий) конусом. Переходы — по радиусу и по линии пересечения конусов. У штыревого элемента форма дорна, поэтому при запрессовке в стакан он дорнует глухое отверстие и попадает в посадочное место в стакане. Все поверхности чистые, без углов и заусенцев. Таким образом обеспечиваются:

- свободное скольжение запрессовываемого штыревого элемента;

- пространственное ориентирование и установка в посадочное место под штыревой элемент в стакане;

- позиционирование штыревого элемента в посадочном месте.

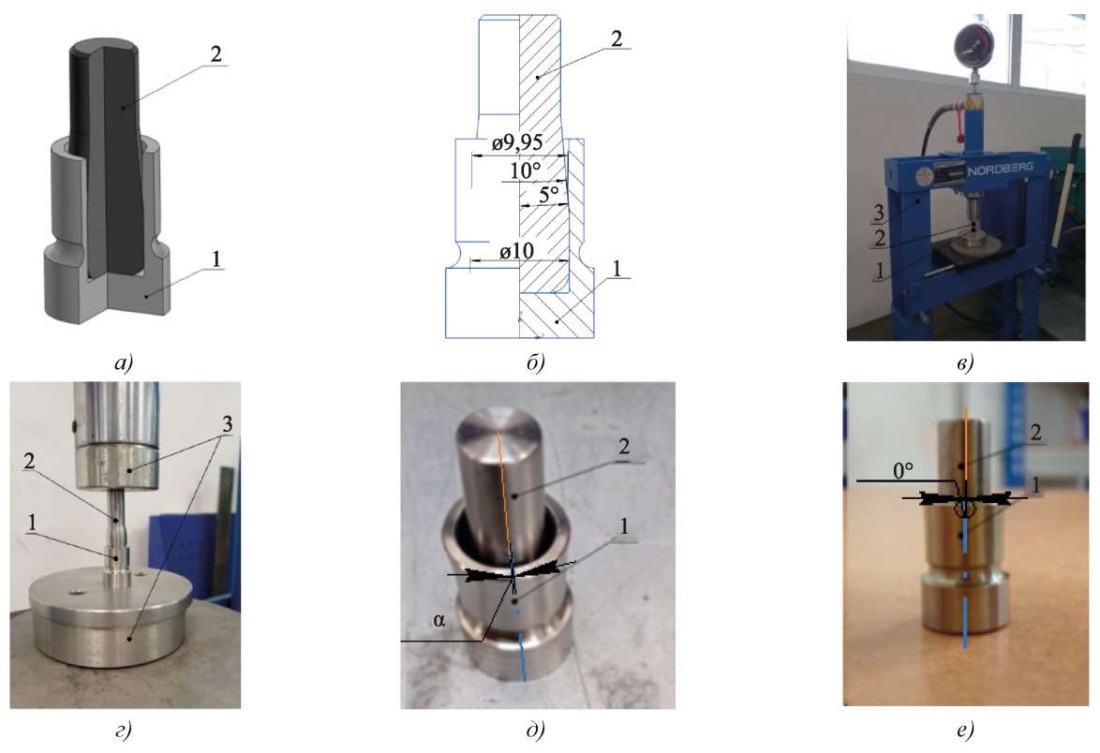

На рис. 1 показаны этапы запрессовки штыревого элемента в стакан, изготовленный из сплава с ЭПФ.

Рис. 1. Установка штыревого элемента в посадочное место стакана из сплава с ЭПФ:

а — 3D-модель сборки элементов после установки штыревого элемента 2 в стакан 1;

б — сборочный чертеж;

в, г — установка в ручной пресс 3 штыревого элемента 2 и стакана 1

перед запрессовкой штыревого элемента в стакан;

д — угол между осями симметрии α после запрессовки штыревого элемента 2

в стакан 1 перед нагревом (комнатная температура — мартенситная фаза сплава);

е — штыревой элемент и стакан при комнатной температуре после нагрева до 110 °C

(угол между осями симметрии 0°, аустенитная фаза сплава)

В качестве сплава с ЭПФ выбрали никелид титана Ti-55,7wt%Ni. Температура начала его аустенитного превращения — As = 95 °C ± 5 °C. Определили три перечисленных ниже свойства.

- Элементный состав. Для этого провели рентгенофлуоресцентный анализ с помощью прибора Shimadzu EDX-8000 (Япония).

- Фазовый состав. Выполнили рентгенофазовый анализ с помощью рентгеновского дифрактометра Shimadzu XRD-7000 (Япония). Параметры: Cu, Kɑ — 1,54 А0, 40 кВ, 30 mA, диапазон углов 20–90°, скорость съемки 1град/мин.

- Температура. Определили методом дифференциальной сканирующей калориметрии. Работали с диапазоном 20–300 °C. Скорость нагрева — 5 град/мин.

Данный сплав позволяет продемонстрировать общие принципы самофиксации и самопозиционирования штыревого элемента в посадочном месте стакана при фазовом переходе из мартенсита в аустенит. При комнатной температуре сплав находится в мартенситной фазе.

Для запрессовки задействовали ручной пресс Nordberg. Стакан из сплава с ЭПФ нагревали техническим феном GHG 23–66 Bosch. Регулирование температуры позволяло неравномерно нагревать стакан и максимально имитировать технологический процесс монтажа на предприятиях. В частности, воссозданы худшие условия монтажа и работа при нарушениях технологического процесса.

Температура и зоны нагрева, а также прогрев по всей поверхности до заданной температуры отслеживались при помощи тепловизора Guide T120. Точность позиционирования определяли стационарным 3D-cкaнeром со структурированным подсветом RаngеVisiоn DIY. Камеры Dаhеng обеспечили точность измерения 0,02 мм.

Ниже описана последовательность операций при установке штыревого элемента в стакан.

- Штыревой элемент запрессовывается в глухое отверстие стакана. В результате отверстие дорнуется. Оно углубляется до тех пор, пока штыревой элемент не попадет в посадочную поверхность отверстия. Процесс проходит при комнатной температуре, соответствующей мартенситному фазовому состоянию сплава Ti-55,7wt%Ni с эффектом памяти формы.

- Замеряется взаимное расположение деталей.

- Стакан контролируемо нагревается до тех пор, пока температура не окажется выше, чем была в конце аустенитного превращения. При такой температуре восстанавливалась первоначальная (до деформации) форма стакана, а усилия от возникающих возвратных напряжений было достаточно для смещения и ориентирования штыревого элемента внутри глухого отверстия стакана. После этого стакан охлаждается до комнатной температуры.

- Выполняется контрольный замер взаимного расположения деталей.

Штыревой элемент прессовали в стакан под разными углами между осями симметрии стакана и штыревого элемента. Размеры углов — от 0 до 12°. Шаг — 3°. Определялись соосность и угол отклонения между осями. Затем стакан нагревали до 110–120 °C и охлаждали различными способами — от свободного охлаждения на воздухе до принудительного (опусканием в воду). Затем делали контрольный замер соосности и угла отклонения между осями.

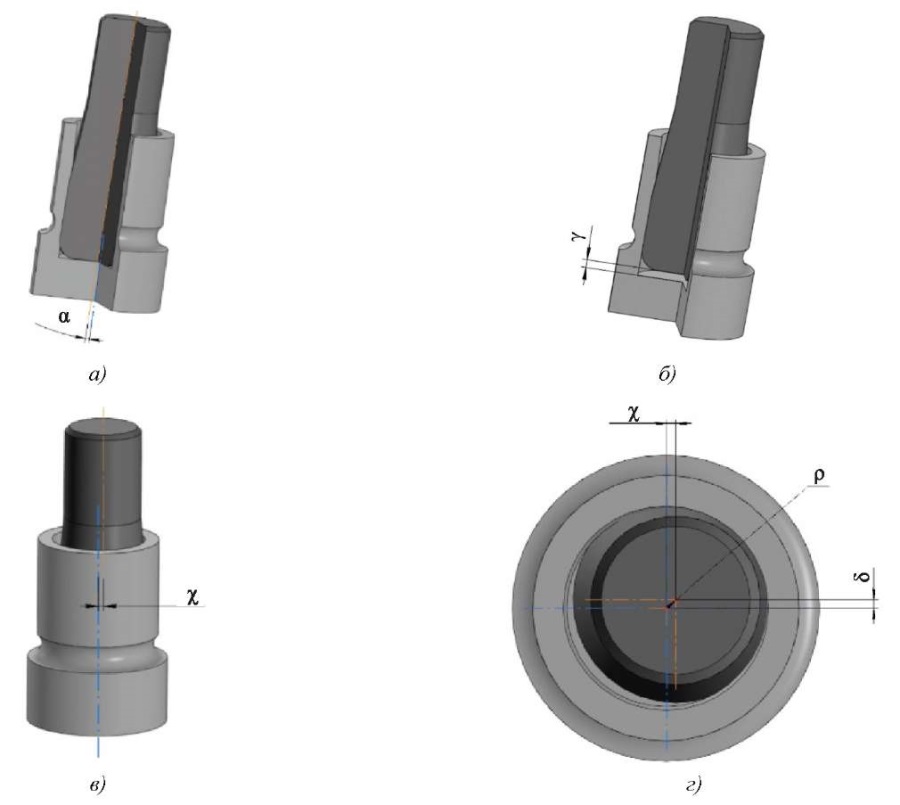

Результаты исследования. После запрессовки угол отклонения между осями стакана и штыревого элемента имел значения в диапазоне от 0,2° до 11° (угол α на рис. 2 а). Это говорит о том, что при жесткости конструкции и угле установки 0° все равно происходит некоторое смещение штыревого элемента в посадочном отверстии (от 0,2° до 0,5°).

Рис. 2. Отклонения, возникающие при монтаже штыревого элемента

в посадочное отверстие стакана:

а — угол между осями симметрии;

б — смещение в результате недопрессовки;

в, г — смещение осей симметрии в плоскости сечения

перпендикулярно осям симметрии штыревого элемента и стакана

Оси были смещены и не имели точки пересечения, как показано на рис. 2 в и 2 г. Если принять за центр ось стакана (точку отсчета), смещение оси штыревого элемента составит ρ = 0,2–0,8 мм (рис. 2 г), т. е. у штыревого элемента в стакане будет смещенное монтажное положение. В ряде случаев штыревой элемент был не полностью запрессован в стакан (рис. 2 б). Это, во-первых, обусловливает неравномерную деформацию металла вокруг отверстия. Во-вторых, говорит о том, что в результате запрессовки возникают различные по значению напряжения вдоль окружности отверстия. Такой узел при использовании быстро выйдет из строя.

Штыревой элемент занимает требуемое положение в отверстии стакана и относительно посадочного места отверстия после нагрева стакана до 110–120 °C, то есть при температуре выше, чем в конце обратного мартенситного превращения.

Точность позиционирования штыревого элемента в стакане исследовали с помощью стационарного

3D-cкaнeра со структурированным подсветом RаngеVisiоn DIY и с камерами Dаhеng. Зафиксировали угловое отклонение осей в диапазоне 0,03–0,1°. Максимальное значение несоостности составило 0,04 мм, что соответствует высокой точности позиционирования для сборочных единиц.

Следует отметить схожесть двух механизмов, которые обеспечивают:

- занятие конструктивно требуемого положения штыревого элемента в отверстии стакана;

- действие рабочего органа, изготовленного из сплава с ЭПФ силового двигателя.

Заданная форма детали из сплава с ЭПФ стакана в аустенитном состоянии соответствует форме, при которой штыревой элемент точно занимает положение, необходимое по конструкции узла. При температуре, соответствующей мартенситному фазовому состоянию, механические характеристики сплава ниже, чем при температуре, соответствующей аустениту. В этом случае можно задать форму, в которую легко вмонтируется штыревой элемент. При таком монтаже позиционирование штыревого элемента не соответствует требуемому.

Последующий нагрев стакана в результате обратного мартенситного превращения создает внутренние напряжения, которые позволяют вернуть первоначальную форму. Их можно условно назвать возвратными напряжениями. При этом:

- стакан приобретает форму, соответствующую эксплуатационным геометрическим характеристикам;

- усилия, возникающие в результате действия возвратных напряжений, достаточны для перемещения, ориентирования, установки и позиционирования штыревого элемента в посадочном месте стакана (он располагается и фиксируется в отверстии).

Как видим, именно детали обеспечивают самопозиционирование и самофиксацию. Не нужны ни специальная оснастка, ни особенные монтажные приемы.

Есть процесс, схожий с описанным выше. Для приведения в движение механизма развертывания антенн спутников силовой привод использует усилие, развиваемое возвратными напряжениями при обратном мартенситном превращении рабочего элемента, изготовленного из сплава с ЭПФ.

Обсуждение и заключение. Перемещение штыревого элемента внутри посадочного отверстия стакана обеспечивается конструктивными особенностями, которые можно применить для всех сопрягаемых деталей при самопозиционировании и самофиксации за счет эффекта памяти формы сплавов с термоупругими фазовыми превращениями. Ниже перечислены приемы, которые позволяют добиться необходимых конструктивных особенностей:

- отказ от резких линий переходов между поверхностями деталей в пользу более плавных;

- выбор скругленных или с переменным радиусом фасок и внешних углов;

- замена внутренних углов галтелями или кривыми с переменным радиусом;

- качественная очистка поверхности, исключение заусенцев.

Следует учитывать данные требования при проектировании. Это позволит обеспечить необходимое взаимное перемещение деталей со значительно меньшим усилием. В данном случае усилие сравнивается с тем, которое дают возвратные напряжения при обратном мартенситном превращении сплава с термоупругими фазовыми превращениями (из такого материала изготовлен стакан).

Самофиксация и самопозиционирование способны обеспечить точность сборки, исключить монтажные и технологические неточности при сборочных работах, сократить брак. Использование некоторых сплавов имеет экономический смысл, то есть работает на рентабельность производства конечного продукта [11]. Эти и другие преимущества описанного в статье подхода могут быть реализованы в станкостроении. Метод представляется полезным для разработки нефтегазового, прецизионного и иного оборудования с высокими требованиями к геометрической точности деталей.

Список литературы

1. Назарьев А.В., Бочкарев П.Ю. Технологическое обеспечение сборки на основе принципов выявления критичных требований к высокоточным изделиям. Advanced Engineering Research (Rostov-on-Don). 2024;24(1):66–77. https://doi.org/10.23947/2687-1653-2024-24-1-66-77

2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3 т. Т. 1. 8-е изд. Москва: Машиностроение; 2001. 920 с. URL: https://www.prugini-spb.ru/anuriev/Anuriev_T1.pdf (дата обращения: 06.06.2024).

3. Малинин В.Г., Муссауи Ю.Ю., Бурдин Ю.А. Вопросы практического применения материалов с памятью формы для усиления строительных конструкций. Строительство и реконструкция. 2017;70(2):23–31.

4. Агиней Р.В., Некучаев В.О., Семиткина Е.В., Терентьева М.В. Возможности применения инновационных материалов с памятью формы в нефтяной промышленности. Нефтегазовое дело. 2020;18(1):39–47. http://doi.org/10.17122/ngdelo-2020-1-39-47

5. Duerig TW, Pelton AR, Bhattacharya K. The Measurement and Interpretation of Transformation Temperatures in Nitinol. Shape Memory and Superplasticity. 2017;3:485–498. http://doi.org/10.1007/s40830-017-0133-0

6. Шишкин С.В., Махутов Н.А. Расчет и проектирование силовых конструкций на сплавах с эффектом памяти формы. Ижевск: Регулярная и хаотическая динамика, Институт компьютерных исследований; 2019. 411 c.

7. Барвинок В.А, Богданович В.И, Грошев А.А. Плотников А.Н., Ломовской О.В. Методика проектирования силовых приводов из материала с эффектом памяти формы для ракетно-космической техники. Известия Самарского научного центра Российской академии наук. 2013;15(6):272–277.

8. Андронов И.Н., Семиткина Е.В. Применение муфты переменного диаметра из материала с памятью в качестве соединительного элемента на промысловых трубопроводах. Строительство нефтяных и газовых скважин на суше и на море. 2017;(11):20–27.

9. Ломовской О.В., Вашуков Ю.А., Белашевский Г.Е., Богданович В.И., Барвинок В.А. Сборка элементов трубопроводов с применением технологического оснащения с силовым приводом из сплава с эффектом памяти формы. Сборка в машиностроении, приборостроении. 2003;(3):4.

10. Ruban DA, Cherkesov TA, Balaev EYuO, Gerasimov DV. Use of Materials with Shape Memory Effect to Improve the Performance Properties of Parts of Drill String. IOP Conference Series: Materials Science and Engineering. International Conference on Civil, Architectural and Environmental Sciences and Technologies. 2019;775:102–112. https://doi.org/10.1088/1757-899X/775/1/012122

11. Терехин А.Г. О материалах с эффектом памяти и особенностях их применения. Инновации и инвестиции. 2020;(6):222–223.

Об авторе

Э. Ю. О. БалаевРоссия

Эътибар Юсиф Оглы Балаев, старший научный сотрудник кафедры нефтегазового дела имени профессора Г.Т. Вартумяна; инженер по изобретательской и патентной деятельности

350072, г. Краснодар, ул. Московская

350080, г. Краснодар, ул. Уральская, 144

Рецензия

Для цитирования:

Балаев Э.Ю. Самопозиционирование и самофиксирование деталей из сплавов с эффектом памяти формы при монтаже сборочных узлов. Advanced Engineering Research (Rostov-on-Don). 2024;24(3):238-245. https://doi.org/10.23947/2687-1653-2024-24-3-238-245. EDN: EWVFBZ

For citation:

Balaev E.Yu. On Self-Positioning and Self-Fixation of Parts Made of Alloys with Shape Memory Effect under Component Assembling. Advanced Engineering Research (Rostov-on-Don). 2024;24(3):238-245. https://doi.org/10.23947/2687-1653-2024-24-3-238-245. EDN: EWVFBZ