Перейти к:

Анализ технологий нанесения высокоэнтропийных покрытий методом физического осаждения

https://doi.org/10.23947/2687-1653-2024-24-4-369-391

EDN: JQMJHZ

Аннотация

Введение. Современная трибология решает задачи повышение надежности узлов трения с помощью нанесения вакуумных износостойких покрытий методом физического осаждения (англ. physical vapor deposition, PVD). Высокоэнтропийным сплавам (ВЭС) посвящены более 5 тыс. научных трудов. Однако оставался открытым актуальный вопрос о возможности получения износостойких и антифрикционных высокоэнтропийных покрытий (ВЭП) PVD-методом. Его решение открывает возможность применения ВЭП в машиностроении. Представленная статья призвана восполнить указанный пробел. Задачи исследования: обозначить основные результаты работ по созданию ВЭП такими PVD-методами, как вакуумно-дуговое испарение и магнетронное распыление; установить трибологические характеристики PVD-покрытий.

Материалы и методы. С ноября 2023 года по февраль 2024-го авторы проанализировали материалы на русском и английском языках, опубликованные в базах Web of Science, Elibrary, Scopus, Medline, CINAHL.

Результаты исследования. На первом этапе рассматривалась литература о вакуумно-дуговом методе нанесения покрытий. Изучались вопросы создания вакуумно-дугового разряда, его технологические особенности, недостатки, а также процессы в катодной области дуги. Отмечены условия существования катодных пятен, влияние температуры на коэффициент эрозии, процессы на аноде и подложке. Показана зависимость скорости осаждения от значения потенциала на подложке. Анализируются нитридные и комбинированные покрытия, полученные вакуумно-дуговым методом: TiN, TiCN, TiAlN, TiMoS, TiSiN, TiN/VN, TiAlN/DLC-Ti. На втором этапе представлена история магнетронного метода распыления, описываются технологические особенности, виды магнетронов и полученные таким образом нитридные покрытия. Третий этап посвящается пятиэтапному процессу формирования структуры покрытия. Рассматриваются механизмы роста покрытий: островковый, послойный, смешанный. Дается схематическое изображение фундаментальных процессов структурообразования. Отмечаются дефекты в вакуумных покрытиях. На четвертом этапе представлено ВЭП на базе ВЭС. Указаны параметры, предсказывающие образование твердого раствора ВЭС. Рассматриваются шесть семейств высокоэнтропийных сплавов. Оцениваются современные высокоэнтропийные покрытия, полученные вакуумно-дуговым и магнетронным методами. Обобщаются в виде таблицы результаты исследований структурно-фазовых и физико-механических свойств. Приводятся данные трибологических исследований высокоэнтропийных покрытий.

Обсуждение и заключение. В литературе о ВЭП описываются структура покрытия, физико-механические свойства, термическая устойчивость. Авторы представленной статьи обнаружили пробел в исследованиях трибологии высокоэнтропийных покрытий. Из известных результатов можно сделать вывод, что данные покрытия относятся к фрикционными. Однако из-за высокой твердости и пластичности они демонстрируют высокую износостойкость. К тому же сложно говорить об их трибологическом назначении. Для решения вопроса о возможности применения PVD-покрытий в машиностроении следует уделить внимание разработке составов с высокой твердостью, износостойкостью и низким коэффициентом трения. Их можно будет эксплуатировать в трибонагруженных узлах.

Ключевые слова

Для цитирования:

Политыко К.Н., Колесников И.В., Мантуров Д.С. Анализ технологий нанесения высокоэнтропийных покрытий методом физического осаждения. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):369-391. https://doi.org/10.23947/2687-1653-2024-24-4-369-391. EDN: JQMJHZ

For citation:

Polityko K.N., Kolesnikov I.V., Manturov D.S. Analysis of Technologies for Applying High-Entropy Coatings by Physical Deposition Method. Advanced Engineering Research (Rostov-on-Don). 2024;24(4):369-391. https://doi.org/10.23947/2687-1653-2024-24-4-369-391. EDN: JQMJHZ

Введение. В современной трибологии актуальны вопросы повышения надежности, износостойкости и долговечности узлов трения. Часто заявленные задачи решаются нанесением на трибоконтакт тонких износостойких покрытий. Известны различные подходы к упрочнению поверхностей трения, и о них идет речь в представленном обзоре. Особое внимание уделяется физическому методу осаждения (physical vapor deposition, PVD). Высокий уровень технологий PVD позволяет наносить покрытия на поверхность трения с такой структурой и свойствами, которые могут «приспосабливаться» к условиям трения в широком диапазоне нагрузок и скоростей. При этом все еще не сформирован системный подход к выбору материалов и режимов технологии нанесения PVD. Данная научная работа призвана отчасти восполнить этот пробел. В статье представлен обзор литературы о методах нанесения PVD-покрытий на поверхность трибоконтакта модифицированных и многокомпонентных слоев.

Первые PVD-покрытия появились в начале прошлого века и широко используются в различных отраслях промышленности. Метод базируется на испарении материала катода в высоком вакууме (до 10–4 Па). Вакуум способствует переходу материала из твердого состояния в плазменное в среде инертных газов (Ar, N2, O2, C2H2, H2 и др.). С помощью плазмы испаряемый материал переносится к образцу, на котором формируется и растет структура покрытия. Для физической реализации метода осаждения можно воспользоваться различным оборудованием, способами и технологиями. Назовем некоторые, с собственными источниками нагрева и способами ускорения частиц: термическое испарение, молекулярно-пучковая эпитаксия, ионная имплантация, вакуумно-дуговое осаждение, магнетронное распыление. Два последних метода особенно широко используются [1].

Требования, предъявляемые к поверхности подложки, обусловлены тем, что PVD-покрытие в точности воспроизводит ее рельеф. При разветвленном рельефе и высокой шероховатости поверхности в растущем (по толщине) покрытии быстро накапливаются внутренние напряжения — причины трещин и отслоений. Поэтому показатель чистоты поверхности подложки должен быть не ниже 10-го класса (Ra£0,12 мкм; Rz£0,6 мкм) по ГОСТ 2789–731. Это соответствует полированной поверхности стали.

Значительный вклад в развитие технологии нанесения износостойких покрытий методом физического осаждения внесли С.Н. Григорьев, С.В. Федоров, А.К. Синельщиков, В.П. Жедь, В.И. Колесников, А.И. Григоров, Ю.Г. Кабалдин, А.В. Белый, Г.Д. Карпенко, И.П. Третьяков, Л.С. Саблев, И.И. Аксенов, А.А. Андреев, В.Г. Падалка[2].

Исследуемый процесс проходит несколько стадий [3].

- Испарение материала (переход из твердого состояния в парообразное).

- Перенос паров материала c помощью инертных газов к образцу.

- Бомбардировка поверхности подложки частицами материала в паровой фазе с образованием адгезионной связи.

- Зарождение и рост покрытия.

В машиностроении широко применяются решения ведущих мировых компаний — разработчиков PVD-покрытий. Их новации задействуют для упрочнения, уменьшения коэффициента трения, защиты деталей от коррозии.

Материалы и методы. В рамках представленной работы изучались и реферировались материалы на русском и английском языках, опубликованные в базах Web of Science, eLibrary, Scopus, Medline и CINAHL. Формируя запросы по ключевым словам, авторы отказались от рандомного выбора источников в пользу системного подхода и руководствовались структурированным перечнем вопросов, которые намеревались рассмотреть. Так, например, получив полное представление о том, как в теоретической и прикладной литературе описываются начальные стадии процесса покрытия, авторы вводили новые запросы, чтобы получить материалы о следующих этапах. Такой метод позволил создать репрезентативную выборку источников для решения задач данного исследования. Собранные данные обрабатывались методом воронки. Первое сужение воронки сформировало структуру данной статьи, выявило базовые темы реферирования:

- вакуумно-дуговой метод осаждения покрытий;

- процессы в катодной области дуги;

- процессы на аноде и подложке;

- покрытия, полученные с помощью вакуумно-дугового метода;

- магнетронный метод распыления;

- рост покрытий и механизмы формирования структуры;

- свойства высокоэнтропийных сплавов;

- состав высокоэнтропийных сплавов и покрытий;

- методы исследования высокоэнтропийных покрытий.

Следующие сужения воронки позволили сфокусироваться на параметрах процессов и материалов, от которых зависят качества покрытий, потенциально пригодных для использования в машиностроении (например, термостойкость, твердость, адгезионная прочность). Численные данные обобщались в виде таблиц. Для визуализации основных процессов использовали иллюстрации, в том числе созданные авторами данной статьи. На определенном этапе данной работы авторы получили достаточное представление о количестве и объемах исследований, посвященных той или иной технологии. Они оказались различными. Подсчеты, сопоставление и дополнительный целенаправленный поиск позволили сделать вывод о дефиците работ, рассматривающих данную проблематику с точки зрения трибологии.

Результаты исследования

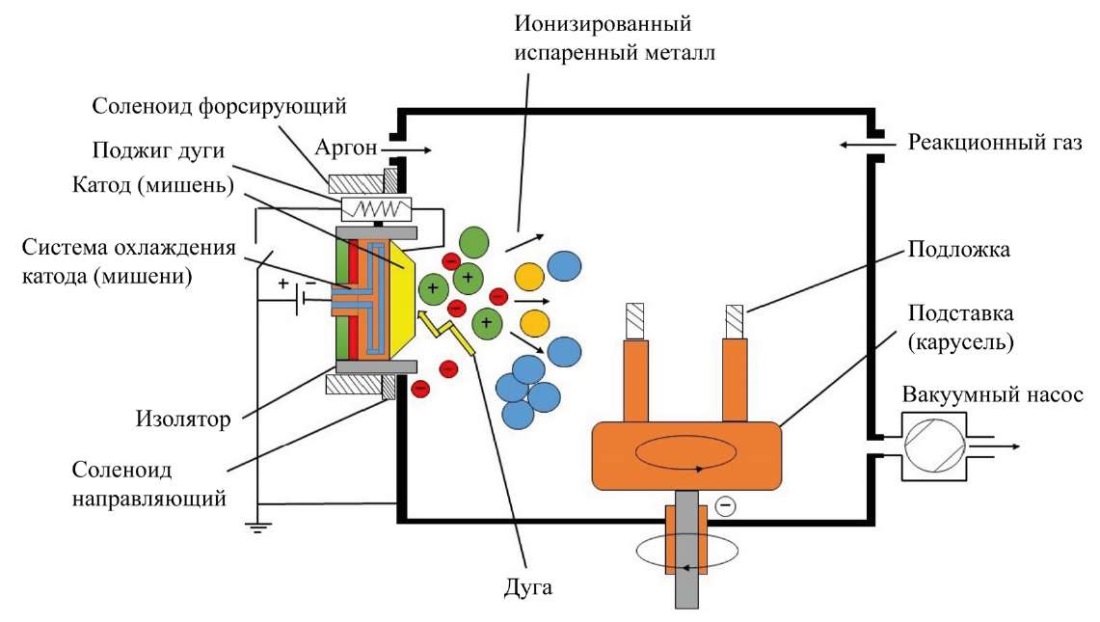

Вакуумно-дуговой метод осаждения покрытий. Вакуумно-дуговой разряд — это самостоятельный разряд [4]. Он развивается в парах материала катода. При этом на поверхности самого катода формируются катодные пятна (КП) размером 10–6–10–3 м [5]. В них за счет взрывной эмиссии электронов быстро достигается температура кипения материала, и он испаряется [6]. На рис. 1 представлена схема вакуумно-дугового метода нанесения покрытий.

Рис. 1. Схема вакуумно-дугового метода нанесения покрытий

Сотрудничество академических институтов и вузов России заметно повлияло на становление теории и практики нового направления. Активно развиваются вакуумно-дуговые технологии и в зарубежных исследовательских центрах: Национальной лаборатории им. Лоуренса в Беркли (США), Сиднейском технологическом университете (Австралия), Кембриджском университете (Великобритания), Институте материалов и лучевых технологий Фраунгофера (Германия), Уханьском научно-технологическом университете (Китай) и др. [2].

Основной узел вакуумно-дуговых установок — электродуговой испаритель. Для бесперебойной работы при нанесении покрытий необходимы надежный запуск испарителя, стабильный дуговой разряд в заданном значении тока, локализация катодных пятен. Важно также иметь простую конструкцию для быстрой замены поджигов и катодов и не превышать минимум капельной фазы в потоках плазмы [2].

Авторы проанализировали данный метод нанесения покрытий и отметили недостаток — образование капельной фазы размером 0,1–40 мкм. Из-за этого формируется неоднородность поверхности, которая обусловливает:

- повышение шероховатости;

- низкое значение адгезии покрытия с подложкой;

- образование внутренних напряжений.

Указанные недостатки способствуют образованию дефектов структуры. Для уменьшения капельной фазы используют сепарацию плазменного потока с помощью магнитного поля и оптимизацию электрических параметров установки для нанесения вакуумных покрытий.

Процессы в катодной области дуги. КП содержат продукты эрозии, для которых характерны три фазы: микрокапельная, паровая, ионизированная [7]. Последняя преобладает, если речь идет об испарении в катодах, изготовленных из тугоплавких материалов [8]. В катодах из легкоплавких металлов на ионизованную фазу приходится до 10 % [9]. Отметим, что в потоке плазмы молибденовой дуги на ионизированную фазу приходится 80–90 % от всех фаз [10].

Г.А. Месяц и др. [8] разработали эктонную теорию, которая описывала процессы в катодной области вакуумной дуги. Согласно данной теории, начало цикла КП — взрывная эмиссия электронов (ВЭЭ), которая способствует появлению плазмы. Разность потенциала между электрическим разрядом и плазмой называют катодным падением потенциала (КПП). Его значение близко к значению потенциала ионизации металла — и это главная особенность описываемого явления. Для определения переносимых через КП токов используют две их характеристики — минимальный ток и среднее значение. Минимальный (пороговый) ток — ток, при котором существуют КП и дуга. Параметры КПП и пороговый ток — это основные характеристики катодной области и дугового разряда [11].

Катодные пятна бывают трех видов. Первый наблюдается в начале дугового разряда и движется со скоростью 100–150 м/с [12]. Для второго характерны более чем двукратное увеличение испарения и перемещения со скоростью 50–75 м/с [13]. Третий тип КП считается самым вредоносным и влияет на образование капельной фазы в вакуумно-дуговых установках. Размер ячеек КП зависит от материала катода. Например, авторы [14], изучая образование КП, пришли к выводу, что для медного катода размер КП около 50–80 мкм. Он состоит из фрагментов 5–30 мм и приносит ток величиной 10–30 А. Жизненный цикл КП примерно 10–7–10–9 с в кратерах диаметром от 1 мкм. При этом на расстоянии от катода 2⋅10–4 см будут увеличиваться кратность и ускорение ионов.

Авторы [15] определили, что при распаде одних ячеек в КП генерируются другие. Процесс может происходить и вне границ данного КП, но в пределах его плазменного ореола. Так образуются другие ячейки и, следовательно, — новое КП. В [15] делается вывод, что КП перемещаются на расстояние до 300 мкм. При увеличении тока разряда растут количество и размеры ячеек КП. Затем КП делится на фрагменты, которые будут отталкиваться друг от друга [10].

В начале XX века Дж. Штарк установил, что при наличии магнитного поля перпендикулярно перемещению КП оно движется против действия силы Ампера [16]. В случае с КП 1-го типа возникнет сильный плазменный поток со скоростью 5–10 км/с. Ореол, образованный при КП 2-го типа, имеет свечение плазмы и движется в обратную сторону.

Из [17] известны условия изменения скорости перемещения КП. Она растет, если увеличиваются индукция магнитного поля и ток разряда, проходящего через катод. Она падает при повышении температуры и тока дуги.

Р. Танберг установил, что ячейки КП испускают плазменные струи со скоростью (1–2)·10⁶ см/с. Скорость зависит от материла катода и электрических параметров вакуумной установки. Танберг определил состав плазменных струй: электроны, ионы, капли материала катода и нейтральные атомы [18].

Рассматривая работу ячеек КП, отметим, что расход массы катода напрямую зависит от продуктов эрозии и фазы. В ионизованной фазе расход будет постоянным, но при появлении капельной фазы он увеличится в соответствии с повышением разряда, который проходит через КП [2]. Коэффициент эрозии зависит от тока, температуры и материала катода (в легкоплавких материалах разрушение идет быстрее, чем в тугоплавких).

В [19] рассматривается зависимость коэффициента эрозии (Кэ) от температуры испарения для Al, Cu, нержавеющей стали и карбида титана. Установлено, что Кэ для Al, Cu и нержавеющей стали зависит от температуры испарения, а для карбида титана в заданном диапазоне температур испарения Кэ практически не увеличивается. Это можно объяснить тем, что эрозия в данном случае есть процесс интенсивного испарения катода за счет неравномерного магнитного поля тугоплавких материалов.

Для уменьшения коэффициента эрозии нужно наносить покрытие при увеличении давления 10–3–101 Па. При этом будет активно образовываться 1-й тип КП, что приведет к большему возврату испаренных частиц на поверхность катода. Данное явление реже замечается у 2-го типа КП. Из этого можно заключить, что коэффициент эрозии у 1-го типа КП меньше, чем у 2-го. Если рассматривать пару «газ — металл», то максимальное снижение расхода массы катода происходит при увеличении тока разряда и зависит от образуемых соединений газа с испаряемым материалом [20].

Таким образом, рассмотрев особенности образования вакуумно-дугового разряда и катодных пятен, можно сделать вывод, что для стабильной реализации вакуумно-дугового осаждения следует подобрать материалы катода с близкими значениями порогового тока вакуумно-дугового разряда.

Процессы на аноде и подложке. При нанесении анода конденсируется пар испаряющегося с поверхности катода. Анод получает энергию плазмы. При этом его поверхность должна обладать теплоотводом в анод и совершать обратное излучение в плазму с последующим испарением материала анода [21].

Нужно уменьшить размер анода, чтобы разогреть его до температуры плавления и испарения. В данном случае можно наносить покрытия из материала анода с относительно высокой адгезией. При охлаждении анода до комнатной температуры на его поверхности образуются хрупкие пористые покрытия с высокой концентрацией внутренних напряжений.

Энергия ионов, бомбардирующих подложку, состоит из их начальной энергии и энергии, приобретенной в дебаевском слое, примыкающем к подложке, при приложении к ней отрицательного потенциала [1]:

(1)

(1)

где Еi — энергия иона; Е0 — начальная энергия; Z — кратность заряда иона; Uп — потенциал подложки.

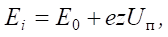

Авторы [22] выявили зависимость скорости осаждения от потенциала подложки при нанесении плазменных потоков хрома, молибдена, циркония и титана (рис. 2).

Из рис. 2 можно сделать вывод, что значение потенциала, при котором процессы конденсации и распыления приходят в равновесие, зависит от природы испаряемого материала. При увеличении значения потенциала подложки ее материал и осаждающиеся частицы распыляются. Удаление атомов подложки (загрязнений) ведет к повышению ее температуры. Бомбардировка пластин из твердых сплавов ионами хрома и титана в высоком вакууме при потенциале 1 000 В за несколько минут увеличивает их среднюю прочность на изгиб на 10–15 % и снижает вариационные разбросы прочности на 40–80 % [23]. При последующем нанесении покрытия образуется диффузионная зона шириной до 2–2,5 мкм. Такая обработка обеспечивает высокую адгезию покрытия к подложке и дает возможность закаливать сталь с вакуумно-дуговыми покрытиями без потери их физико-механических характеристик [14]. При повышении давления газа снижаются интенсивность распыления и скорость. Так происходит при напуске активного газа, который образует соединения с испаряемым газом.

Покрытия, полученные с помощью вакуумно-дугового метода. Вакуумно-дуговой метод (ВДМ) применяют для получения износостойких защитных покрытий с высокими физико-механическими характеристиками и низким коэффициентом трения. За годы развития вакуумных технологий ученые разработали множество видов покрытий для различных отраслей машиностроения. Самые известные покрытия — нитридные (TiN, TiCN, TiAlN, TiMoN, TiSiN) и нанослойные композиционные (TiN/NbN, TiN/AlN, CrN/TiN, TiN/AlTiN). С недавнего времени актуальна разработка многокомпонентных высокоэнтропийных покрытий.

Широко изучены покрытия, полученные ВДМ на основе TiN с содержанием азота 37,5–52 ат.%. Их главная особенность — ячеистый микрорельеф с размером ячеек 0,5–3 мкм. Покрытие может содержать две фазы: Ti2N c гексагональной плотноупакованной (ГПУ) решеткой и TiN с гранецентрированной кубической (ГЦК) решеткой. Другая характеристика покрытия — столбчатая структура. Диаметр столбов — 200 нм, зерна диаметром 25–75 нм вытянуты в сторону роста [2].

В нитридных покрытиях азот влияет на микротвердость. При увеличении давления азота в камере микротвердость повышается до 35–53 ГПа, а при дальнейшем увеличении снижается до 20–24 ГПа. Это объясняется уменьшением активации частиц азота при давлении более 1 Па [2]. Отметим, что электропроводность покрытий, о которых идет речь, зависит от содержания азота. Коэффициент трения определяется влажностью. Если она низкая (10 %), то коэффициент трения по хромистой стали достигает 0,8, при влажности 50 % — около 0,6, а при приработке — около 0,2.

Покрытия TiCN (карбонитриды титана) образуются смешиванием N2 с C₂H₂ или CH4. Они имеют столбчатую структуру с шириной столбцов 260 нм. При добавлении ацетилена микротвердость увеличивается до 50 ГПа. Карбонитриды титана почти в два раза сильнее сопротивляются эрозии (если сравнивать с покрытием TiN) [24].

Покрытия Ti1–хAlхN представляют собой твердые растворы замещения с кубической решеткой типа В1 TiN при 0 ≤ х ≤ 0,6. Они обладают высокой стойкостью к окислению при высоких температурах. Микротвердость возрастает до 30 ГПа при увеличении алюминия в составе покрытия и образования нитрида алюминия [25]. Авторы [26] установили, что при нанесении покрытия Ti50Al50N с уменьшением опорного напряжения от –300 В до –150 В снижается концентрация алюминия в составе покрытия, и это влияет на микротвердость. При уменьшении опорного напряжения на 30 В значение микротвердости увеличилось с 29,1 до 34,5 ГПа.

Авторы [27] наносили покрытие TiN вакуумно-дуговым методом и вводили в него MoS2, распыляя дисульфид молибдена магнетронным методом. Установлено, что при вводе MoSx значительно (до 30 ГПа) увеличивается твердость. Коэффициент трения снижается до 0,15, интенсивность износа уменьшается в 20 раз.

Покрытия TiSiN вызвали интерес ученых, потому что Si — легирующий элемент нитридов переходных металлов. Он химически родственен азоту и обладает малым атомным радиусом (если говорить о переходных металлах). Именно поэтому покрытия TiSiN обладают высоким значением микротвердости (30–45 ГПа) и низким модулем упругости (200–250 ГПа). При трибологических испытаниях кремний образует соединение SiO2, и эта твердая смазка снижает коэффициент трения до 0,5 [28].

При создании нанослойных композиционных покрытий чередуются слои металлов с различными физико-механическими свойствами, но близкими коэффициентами термического расширения. Авторы [29] исследовали нанослойные композиционные покрытия из материалов с нанотвердостью ~20 ГПа. У покрытия TiN/NbN выявили высокую нанотвердость. Нанотвердость покрытия TiN/VN составила 55 ГПа, и это очень высокий показатель для нанослойного покрытия.

Применение вакуумно-дугового метода актуально при создании комбинированных покрытий MeC(MeN)/a-C:H с чередованием нитридных и углеродных слоев. Так, в [30] сравниваются покрытия TiAlN/DLC-Ti с DLC-Ti. Износостойкость комбинированных покрытий оказался в два раза выше, чем у DLC-Ti, за счет увеличение нанотвердости до 24 ГПа и модуля Юнга до 230 ГПа.

В [31] исследуется влияние ионной имплантации на адгезионную прочность покрытий TiN и Ti. Перед нанесением покрытия TiN с подслоем Ti подложку из стали У8А облучали ионами аргона с дозами от 0 до 1017 ион/см2. Для TiN, полученного на облученной подложке до 1017 ион/см2, адгезионная прочность возросла до 11,3 Н. Это в два раза больше, чем адгезионная прочность TiN на необлученной подложке. В случае монопокрытия Ti установлено, что на образце без имплантации отслаивание происходит при минимальных нагружениях индентора, а при облучении 3·1016 и 1,5·1017 ион/см2 адгезионная прочность увеличивается на 1,8–2,5 Н. Данные значения характерны для мягких покрытий, к которым относится титан. Таким образом, ионная имплантация подложки увеличивает адгезионную прочность покрытий TiN и Ti.

В [32] вакуумно-дуговым методом получили покрытия MoTiN и MoСuN и определили адгезионную прочность с помощью скретч-тестирования. Установлено, что покрытия МоTiN обладают твердостью до 40 ГПа и адгезионной прочностью до 22 Н. Это значительно больше, чем у MoCuN. Его твердость не превысила 22 ГПа, адгезионная прочность оказалась не более 4 Н. Авторы [32] объясняют результаты формируемой структурой покрытий. В первом случает образуется твердый раствор на базе нитрида титана TiN, во втором — смесь нитрида молибдена Mo2N и свободной меди.

Итак, обзор литературы о покрытиях, полученных с помощью вакуумно-дугового метода, позволяет сделать определенные выводы. Такие покрытия используются для защиты поверхности различных инструментов. Если речь идет о тяжело нагруженных узлах трения, задействуют износостойкие и антифрикционные покрытия. Можно использовать разные материалы и совмещать технологии нанесения для получения комбинированных покрытий типа TiMoSxN, MeC(MeN)/a-C:H.

Магнетронный метод распыления. Магнетронное распыление предполагает бомбардировку поверхности мишени высокоэнергетическими ионами рабочего газа (Ar, N2, O2, CH4) в тлеющем разряде в вакууме 10–3–10–2 Па при температуре 100–250 °С. Это один из самых распространенных методов получения тонких пленок. При распылении атомов мишени излучаются вторичные электроны, что поддерживает существование плазмы. Высокая скорость распыления достигается увеличением плотности ионного тока за счет сильного магнитного поля [33].

Первые магнетронные распылительные системы (МРС) появились в начале 70-х годов. В то время использовались цилиндрические коаксиальные МРС нормального и инверсного типа. Их главная проблема — неравномерное распыление материала из-за ухода электронов вдоль силовых линий магнитного поля. В связи с этим установки модернизировались [34], технологии развивались, создавались и внедрялись в производство новые типы магнетронов. Назовем некоторые из них:

- магнетрон с плоским катодом;

- магнетрон со сбалансированным магнитным полем;

- магнетрон с несбалансированным магнитным полем;

- несбалансированные магнетроны с вертикальной составляющей магнитного поля к подложке;

- несбалансированные магнетроны с рассеиванием магнитного поля в сторону от подложки;

- несбалансированные МРС с двумя магнетронами;

- магнетроны с устройствами для дополнительной ионизации газа;

- МРС с биполярным питанием.

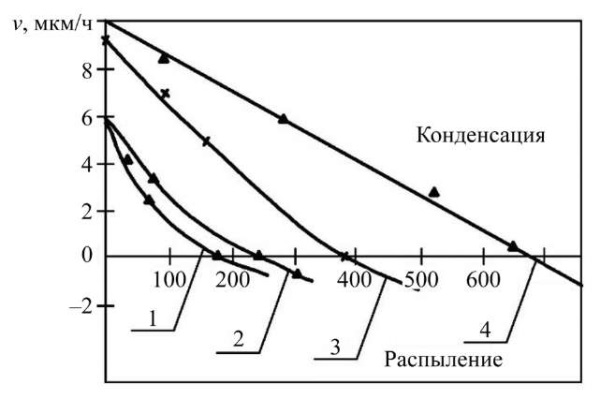

Схема несбалансированного магнетрона представлена на рис. 3.

Рис. 3. Схема несбалансированного магнетрона

Основные элементы устройства: катод-мишень, анод и магнитная система. Магнетроны сделаны так, чтобы в приповерхностной области мишени параллельно наводилось магнитное поле. В результате вторичные электроны ускоряются в направлении к мишеням. Один магнитный полюс расположен по центру, а второй — по краям катода. Так обеспечивается захват электронов, которые не бомбардируют саму подложку, тем самым снижая температуру нагрева мишени, а увеличивают степень ионизации плазмы [35].

Основные плюсы данного подхода [36]:

- повторение точного состава мишени в покрытии с высокой плотностью структуры;

- использование любого материала для нанесения на подложку;

- нанесение покрытий при низких температурах;

- управление качеством покрытий с помощью изменения параметров процесса нанесения.

В числе наиболее заметных минусов следует назвать:

- небольшую скорость напыления;

- низкий коэффициент полезного действия;

- слабую адгезию покрытия с подложкой;

- нестабильность фазовых составляющих покрытия;

- стоимость оборудования.

В настоящее время актуально получение покрытий нитридных и высокоэнтропийных покрытий с помощью магнетронного распыления. К ним относятся комбинированные покрытия, высокоэнтропийные (ВЭП), а также:

- металлокерамические (TiN, ZrN, CrN, TiC, TiCN, TiAlN, AlCrN, TiBN, CrAlTiYN, Al2O3, SiO2);

- металлические (Al, Ag, Au, Cu, Zn, Ti, Zr, Hf, Cr, Ta, Ni, Co, Si);

- нанокомпозиты (TiAlN/Si3N4, ZrN/Cu, TiN/CrN, TiN/AlN, CrN/AlN, TiN/CN).

Рассмотрим основные результаты исследований покрытий, полученных магнетронным методом нанесения.

Авторы [37] определили, что магнетронный тип подходит для нанесения покрытия из нитрида титана толщиной от 1 нм до 1 мкм. Для этого задействовали установку с импульсным распылением на кремниевые подложки [38]. Для стабильности процесса варьировали расстояние между мишенью и подложкой в диапазоне 50–100 мм и меняли скорость подачи азота в рабочую камеру. Анализ полученного покрытия нитрида титана (TiN) показал, что при уменьшении расстояния между мишенью и подложкой ухудшаются механические свойства покрытия, снижается его качество. Это объясняется тем, что из-за близкого расстояния усиливается тепловое воздействие, возникает эффект термического отжига.

Авторы [39] изучили скорость роста покрытий на полупроводниковые подложки при комнатной температуре. Варьировались скорость подачи и мощность работы блока управления магнетрона.

Магнетронным методом нанесения получены сверхтвердые покрытия Ti1–xAlxN при 0,5 ˃ х ˃ 0,6 с микротвердостью 40 ГПа. Стоит отметить, что параметр решетки для TiN уменьшился с 0,4255 нм до 0,417 нм [40].

В покрытии TiMo(SN) чередуются слои дисульфида молибдена MoS2 с TiN, поэтому микротвердость увеличивается с 4 ГПа до 15–35 ГПа при коэффициенте трения 0,02–0,1. MoS2 испаряли магнетроном, а TiN — вакуумно-дуговым осаждением. MoS2Ti с нанотвердостью 10 ГПа и модулем Юнга 142–169 ГПа наносили на покрытие CrN с нанотвердостью 24–30 ГПа и модулем Юнга 352–418 ГПа. Из-за дисульфида молибдена в составе покрытия коэффициент трения снизился на 91–95 %, износ — на 50–95 % [41]. Дисульфид молибдена в чистом виде нанесли с помощью магнетрона и исследовали, не извлекая из камеры. Его коэффициент трения составил 0,002 [42]. Таким образом, добавление в состав покрытий MoS2 значительно снижает коэффициент трения.

Наноструктурные многослойные покрытия TiN/AlN, полученные магнетронным методом, показали высокие результаты при микросверлении и точении в сравнении с покрытиями TiN. При сверлении стеклопластика стойкость сверл с покрытием TiN/AlN оказалась на 40 % выше, чем без него, и на 25 % выше, чем с покрытием TiN [43].

Важное свойство покрытий, полученных магнетронным методом, — адгезионная прочность. Она позволяет оценить устойчивость поверхности к расслоению. В [44] оценивается адгезионная прочность нитридных покрытий CrN, TiN на углеродистой стали S235. Установлено, что нанесение многослойной структуры (подслой + покрытие) позволяет улучшить адгезию. Так, для покрытия CrN значение адгезионной прочности без подслоя — 37 Н, с подслоем Cr — 40 Н. Показатели для покрытия TiN: 16 Н (без подслоя) и до 24 Н (с подслоем Ti). Адгезионная прочность увеличивается при нанесении покрытий на более твердую основу в виде чистых металлов, близких по составу к основному покрытию.

Авторы [45] изучали адгезионную прочность покрытий AlTiNiAg и NiAg, полученных магнетронным методом. Покрытия наносили на кремниевые структуры и молибденовые термокомпенсаторы силовых полупроводниковых приборов с отжигом в вакууме, водороде и без него. Адгезионную прочность исследовали скретч-тестированием. Максимальную адгезионную прочность выявили у образцов кремниевой структуры с четырехслойным покрытием AlTiNiAg (21,7 Н) после отжига в вакууме. Для молибденовых термокомпенсаторов максимально прочными (13,5 Н) оказались двухслойные покрытия NiAg отожженные в вакууме.

Обзор литературы позволил установить, что для магнетронного распыления характерны:

- возможность работать со многими материалами;

- высокая точность повторения состава мишени (ат. %).

Метод широко применяется для нанесения тонких слоев на полупроводники, стекло и получения самосмазывающихся покрытий с низким коэффициентом трения.

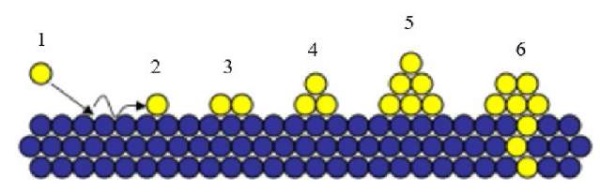

Рост покрытий и механизмы формирования структуры. При нанесении покрытий формирование структуры проходит в несколько этапов (рис. 4). На первом адсорбируются атомы из потока плазмы. Передвижение атома продолжается, пока не сформируется химическая связь с атомами поверхности. На данной стадии атом может не образовать химическую связь с поверхностью подложки, это зависит от наносимого материала и метода нанесения. После закрепления атома на поверхности образуются химические связи с вновь прибывшими атомами — так формируется покрытие. Между подложкой и пленкой могут возникать диффузионные процессы.

Рис. 4. Схема формирования структуры покрытий: 1 — осаждение атома из потока плазмы; 2 — перемещение атома; 3 — образование адсорбционной химической связи осажденных атомов из плазмы с подложкой; 4, 5 — образование ячеек покрытия; 6 — проникновение атомов плазмы в материал подложки

При адсорбции атома на подложке возникает поверхностное натяжение. Связи между атомами подложки и покрытия удлиняются, поэтому энергия будет зависеть от типа формирования связей. Достижению равновесия энергии способствует сила поверхностной диффузии, которая определяется температурой подложки и энергией атомов.

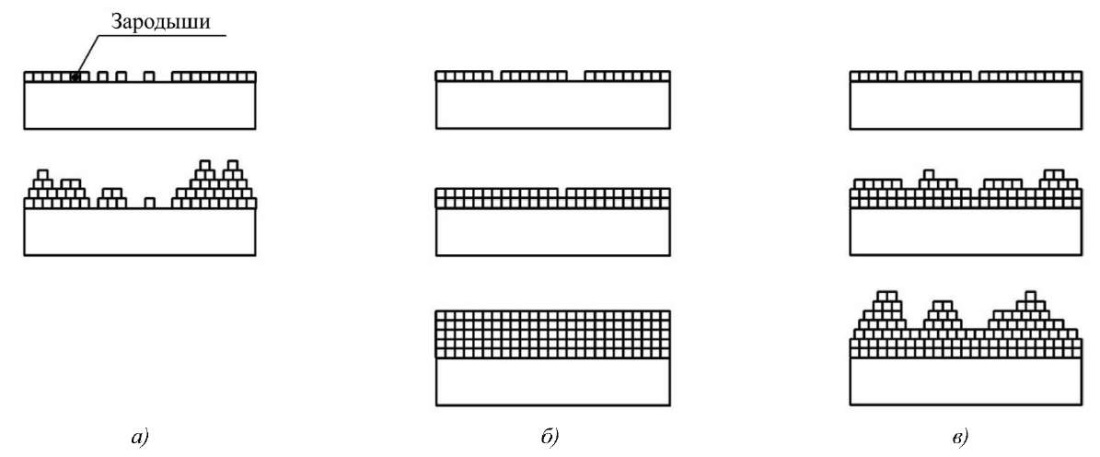

На рис. 5 схематически изображены три механизма роста покрытий.

Рис. 5. Схематическое изображение трех механизмов роста покрытий: а — островковый, Валмера-Вебера; б — послойный, ван дер Мерве; в — смешанный, Странски — Крастанова

Послойный механизм действует, если сила связи между атомами покрытия меньше, чем сила связи между атомами покрытия и подложки, а также если эти силы равны. В этом случае несоответствие кристаллических решеток должно быть минимальным. Условие реализации островкового механизма: связь между атомами покрытия должна быть сильнее связи атомов покрытия и подложки. Смешанный режим возникает при рассогласовании параметров кристаллической решетки покрытия и подложки [1].

Б.А. Мовчан и А.В. Демчишин [46] — авторы первых значимых работ о механизме роста покрытий. Параллельно они развивали методы физического осаждения и предложили диаграмму зонной структуры покрытий в зависимости от температуры подложек. Исследователи наглядно показали, что микроструктура PVD-покрытий условно делится на три зоны с разной гомологической температурой процесса (Thm — отношение температуры плавления покрытия к температуре подложки Тпл/Тпод).

Эту модель усовершенствовал Дж.А. Торнтон [47]. Он внес в диаграмму парциальное давление аргона в камере и промежуточную зону T (между первой и второй). Плотность покрытия в зоне T выше, чем в соседних, шероховатость поверхности меньше.

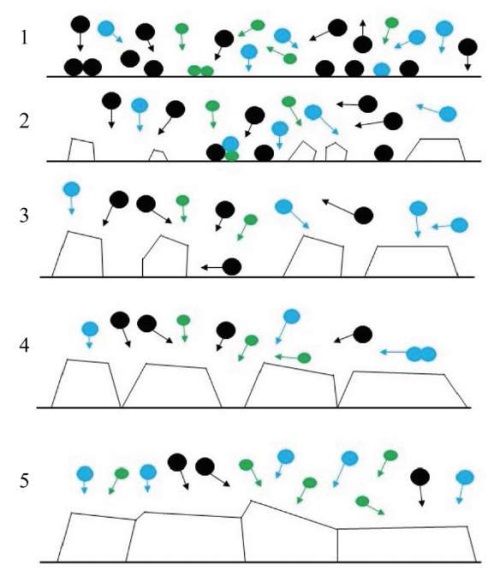

При формировании микроструктуры на разных стадиях [48] образуются зародыши, увеличиваются и коалесцируют островки, появляются поликристаллические островки и каналы, растут пленки (рис. 6).

Рис. 6. Схематическая иллюстрация процессов образования структуры: 1 — образование зародышей; 2 — рост островков; 3 — соприкосновения и коалесценция островков; 4 — укрупнение зерен, формирование поликристаллических островков и каналов; 5 — развитие структуры и рост покрытия [48]

Образование зародышей начинается с роста обособленных островков на поверхности подложки. Размер островков — 20–30 Å [49].

В процессе коалесценции островков создается движущая сила укрупнения зерен за счет поверхностной диффузии атомов и движения границ зерен. Образованные островки с низкой энергией поглощают другие. В результате новый монокристаллический островок способствует уменьшению энергии всей поверхности. Укрупнение структуры в процессе коалесценции зависит от температуры, размеров островков и обусловливает их ориентацию [50]. При низких температурах и больших размерах островков укрупнение протекает медленнее из-за зернограничной миграции. В процессе коалесценции кристаллов зерна укрупняются до тех пор, пока их границы не станут большими и неподвижными.

Отметим, что в вакуумных технологиях необходима подготовка подложки для нанесения покрытий. Это важно, потому что при росте покрытий возможно появление таких дефектов, как пористость, внутренние напряжения, деформация кристаллитов и кристаллической решетки. Они возникают и при вакуумно-дуговом методе, и при магнетронном.

Если на поверхности образца есть макронеровности, в покрытии образуются высокие внутренние напряжения, которые приводят к отслоению. Микронеровности обусловливают пористость покрытия и ухудшают его физико-механические свойства. Дефекты появляются на поверхности и увеличиваются с ростом структуры. Образование капельной фазы возможно не только в вакуумно-дуговых покрытиях, но и при магнетронном распылении тугоплавких материалов [50]. Капли на поверхности формируются довольно быстро и стохастично. Результат — винтовые дислокации, которые обусловливают спиральный рост кристаллов. Как показано в [51], в процессе нанесения покрытия «кратеры», образованные из-за отделения крупных частиц, быстро заполняются ионами наносимого материала. Поэтому дефекты из-за капельной фазы — субструктурные и сильно не влияют на структуру и свойства покрытия.

Свойства высокоэнтропийных сплавов. Сравнительно недавно начались исследования ВЭС и покрытий на их основе. В 2002 году профессор Дж.У. Йех (National Tsing Hua University, Национальный университет Цинхуа, Тайвань) разработал новый класс материалов [52]. Физико-механические свойства ВЭС заинтересовали ученых. За 20 лет опубликовано около 5 тыс. работ о ВЭС [53]. Особенность ВЭС — смешивание пяти и более элементов (на каждый приходится 5–35 % ат.). При этом образуется твердый раствор замещения. Он однофазный. Формируется фаза с ОЦК-, ГЦК- или ОЦК+ГЦК-решеткой [54].

Главная особенность ВЭС — высокая энтропия смешивания. Она способствует образованию твердых растворов, что снижает вероятность появления интерметаллидов. Как следствие, для ВЭС характерны: термическая стабильность, коррозионная и износостойкость, повышенная пластичность при низких температурах, устойчивость к ионизирующим излучениям [55]. Для характеристики атомно-кристаллического строения многокомпонентных систем часто используется величина усредненной атомной концентрации (эл./ат.). В высокоэнтропийных сплавах:

- при концентрации до 4 эл./ат. образуется ГПУ-решетка;

- в диапазоне от 4,25 до 7,2 эл./ат. — ОЦК-решетка;

- при концентрации от 7,2 до 8,3 эл./ат. — двухфазная структура с ОЦК- и ГЦК-решетками;

- уровень выше 8,4 эл./ат. соответствует ГЦК-решетке [56].

Свойства ВЭС описывают пятью параметрами [57]:

- энтропия смешения ΔSmix;

- энтальпия смешения ΔHmix;

- разница атомных размеров δ;

- электроотрицательная разница Dc;

- концентрация валентных электронов VEC.

Все критерии рассчитываются с помощью выражений с учетом атомной концентрации каждого i-го компонента сплава ci.

Энтропия ВЭС состоит из:

- энтропии движения электронов (ΔSB);

- энтропии колебания атомов (ΔSv);

- конфигурационной энтропии смешения (ΔSk);

- энтропии магнитных моментов (ΔSm) [58].

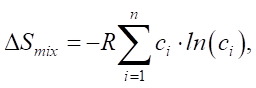

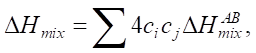

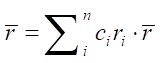

В высокоэнтропийном сплаве конфигурационная энтропия (ΔSk) выше, чем у составляющих ΔSB, ΔSv, ΔSm. А для обычных металлов это не характерно. Поэтому в высокоэнтропийных сплавах однофазный твердый раствор образуется благодаря ΔSk. При увеличении количества элементов (n) растет ΔSk. Это снижает энергию Гиббса ΔG = ΔH – T ΔS (ΔH — энтальпия; T — абсолютная температура; ΔS — энтропия) и обеспечивает термодинамическую устойчивость [59]. Энтропия и энтальпия высокоэнтропийных сплавов определяются выражениями:

(2)

(2)

(3)

(3)

где R — универсальная газовая постоянная, R = 8,314 Дж/(К×моль); ci — атомная концентрация элемента i (ат. %);  — энтальпия бинарных сплавов вблизи температуры плавления элементов АВ, входящих в состав ВЭС.

— энтальпия бинарных сплавов вблизи температуры плавления элементов АВ, входящих в состав ВЭС.

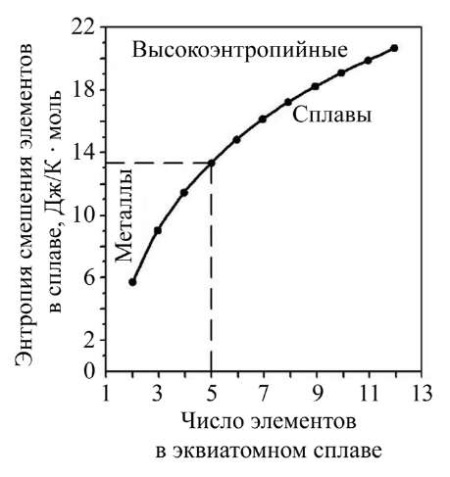

При эквиатомной концентрации компонентов атомная концентрация элемента определяется как ci = 1/n. Значит, уровень энтропии DSmix = R × ln(n). При n≥5 конфигурационная энтропия составит: DSmix ≥ 13,4 Дж/(К×моль), и сплав будет считается высокоэнтропийным.

На рис. 7 представлена зависимость энтропии смешивания от числа элементов [60].

Рис. 7. Зависимость энтропии смешивания от числа элементов [60]

В металлах и простых сплавах атомы с одинаковой вероятностью могут занять место в кристаллической решетке. Этим они отличаются от ВЭС, в которых из-за замещения нескольких элементов с различными атомными размерами искажается кристаллическая решетка. Если в структуре сплава размеры атомов существенно различаются, то образуются внутренние напряжения, которые и приводят к повышению прочностных свойств покрытий [58].

Искажение кристаллической решетки определяет прочность ВЭС и снижает диффузию. Замедление диффузии усиливает образование и стабилизацию твердого раствора ВЭС, а также уменьшает скорость роста кристаллов. Открывается возможность образования аморфной структуры, однако повышается термическая и химическая стабильность [61].

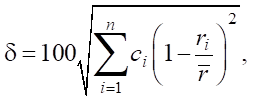

Для предсказания образования твердых растворов используют разницу атомных радиусов (в %). Этот параметр обозначается δ Образование структурной фазы в ВЭС определяется:

(4)

(4)

где n — число компонентов в сплаве; ci — содержание i-го компонента (ат. %); ri — атомный радиус i-го компонента;  — средний атомный радиус

— средний атомный радиус  .

.

Для описания разницы атомных размеров в [62] предлагается классифицировать элементы ВЭС. В таблице 1 приведена классификация и элементы в зависимости от атомного размера δ.

Таблица 1

Классификация элементов по атомному размеру [62]

|

Группа по атомному размеру (радиус) |

Элементы группы |

|

Наименьший |

Si — 0,117 нм |

|

Малый (около 0,125 нм) |

Cr, Co — 0,125 нм, Fe — 0,126 нм, Cu — 0,128 нм, V — 0,132 нм |

|

Средний (около 0,145 нм) |

Al — 0,143 нм, Ti — 0,145 нм, Nb — 0,159 нм |

|

Большой (около 0,160 нм) |

Hf — 0,159 нм, Zr — 0,160 нм |

|

Очень большой (около 0,180 нм) |

Y — 0,180 нм |

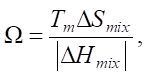

Для исключения образования фаз Лавеса, интерметаллидов, аморфных фаз предложен теоретический параметр Ω, который учитывает температуру плавления компонентов:

(5)

(5)

где Tm — средняя температура плавления компонентов.

Средняя температура плавления оценивается вместе с разницей атомных радиусов. Высокое значение Ω ˃ 1,1 и небольшое значение δ ˂ 6,6 предсказывает формирование твердых растворов.

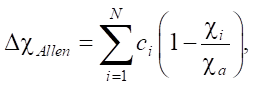

Авторы [57] предложили вариант предсказания образования твердых растворов по электроотрицательности:

(6)

(6)

где ci — электроотрицательность Полинга для i-го элемента; ca — средняя электроотрицательность.

В данном случае электроотрицательность представляет собой среднюю энергию ионизации валентных электронов свободных атомов. Авторы [63] определили, что в диапазонах 3 < ∆χ < 6 и 1 < δ < 6 % формируются твердые растворы. Установлено также, что твердые растворы с ОЦК-решеткой существуют при большем несоответствии атомных радиусов и меньшей электроотрицательности (в сравнении с условиями для ГЦК-решетки).

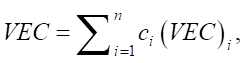

Концентрация валентных электронов (VEC) влияет на стабильность структуры твердых растворов и определяется как средневзвешенная величина:

(7)

(7)

где ci(VEC)i — VEC для i-го элемента.

При определении концентрации электронов особое внимание уделяют стабилизации раствора из-за накопления электронов на низкоэнергетических уровнях [59]. Оцениваются плотность структуры и связи на один атом. При VEC ≥ 8 формируется одна фаза ГЦК. При 6,87 ≤ VEC ≤ 8 фазы ОЦК и ГЦК смешиваются. При VEC ≤ 6,87 в сплаве будет только фаза ОЦК. В работе [64] анализируется влияние VEC на формирование решетки сплава AlCoCuFeNi. ОЦК-решетка образовывалась при низких значениях концентрации валентных электронов, а ГЦК-решетка — при высоких.

Теоретический анализ позволяет определить условия образования твердого раствора:

- энтальпия смешения — 7 ≤ ∆Hmix≤ 22 кДж/моль;

- энтропия смешения — 11 ≤ ∆Smix≤ 19,5 Дж/(К·моль);

- разница атомных размеров — 0 ≤ δ ≤ 8,5 %.

Состав высокоэнтропийных сплавов и покрытий. Известны около 40 элементов, из которых можно получить примерно 500 материалов, отвечающих всем критериям высокоэнтропийных сплавов [56].

В литературе элементы ВЭС разделяют на семейства. Наиболее изучено первое — на основе 3d-переходных элементов: Fe, Co, Cr, Ni, Mn, Al, Ti, Cu, V. Это элементы с высокой твердостью, коррозионной и износостойкостью. Один из первых и хорошо изученных ВЭС — CoCrFeMnNi. Это так называемый сплав Кантора, предложенный в 2004 году. Второе семейство ВЭС основано на тугоплавких металлах (Hf, Ta, Mo, Nb, V, W, Cr, Zr, Ti). В третье входят легкоплавкие элементы (Al, Sn, Be, Li, Mg, Ti, Sc, Si, Zn). Четвертое включает редкоземельные элементы (Gd, Dy, Lu, Tm, Tb, Y). Пятое состоит из высокоэнтропийных бронз и латуней (Zn, Cu, Ni, Mn, Al, Sn). Шестое, самое молодое, объединяет Au, Ag, Cu, Co, Cr, Ni, Pt, Pd, Ru, Rh [57]. Некоторые элементы входят в разные семейства.

Для достижения высоких значений твердости и прочности в современных нитридных ВЭС используют переходные d-металлы с отрицательной энтальпией (ΔH). Состав нитридных ВЭС и их значения твердости приведены в таблице 2.

Таблица 2

Значения твердости высокоэнтропийных сплавов [59]

|

Состав |

Твердость (ГПа) |

|

(AlCrNiSiTi)N |

15 |

|

(TiVCrZrY)N |

18 |

|

(AlCrMoSiTi)N |

25 |

|

(TiAlCrSiV)N |

31 |

|

(AlCrTaTiZr)N |

35 |

|

(AlMoNbSiTsTiVZr)N |

37 |

|

(AlCrNbSiTiV)N |

41 |

|

(TiHfZrVNb)N |

43 |

Авторы работы [64] установили, что прочностные свойства высокоэнтропийных сплавов выше, чем многих металлических сплавов. Значения предела текучести и твердости по Виккерсу у высокоэнтропийных сплавов высокие — на уровне металлического стекла, титановых и никелевых сплавов. Особое место занимают NbCrMo0,5Ta0,5TiZr и Al2,0CoCrCuFeNi. Их твердость по Виккерсу близка к 1 000, а предел упругости превышает этот показатель.

Жаропрочные ВЭС широко используются и могли бы применяться в аэрокосмической промышленности. У первых таких сплавов на основе Mo, Nb, Ta, W, V были серьезные недостатки — высокая плотность и низкая коррозионная стойкость. Проблема решается заменой указанных элементов другими — Cr, Ti, Zr, Al [65].

Важная характеристика теплозащитных сплавов и покрытий — температурный коэффициент линейного расширения (ТКЛР). Он влияет на адгезию между покрытием и подложкой, так как в покрытиях с низким ТКЛР при высокой температуре происходят термические превращения, которые приводят к «шелушению», расслоению и дальнейшему разрушению покрытия:

- диффузионные процессы между покрытием и подложкой;

- фазовые превращения;

- пластические деформации;

- окисления;

- сжимающие напряжения.

Для решения проблемы разрушения покрытий при воздействии температуры в [66] предлагается применить термобарьерный слой из высокоэнтропийного покрытия NiAlCrWTaYSiHf толщиной 20–30 мкм. Это позволяет снизить диффузионный обмен, который обусловливает увеличение ТКЛР и адгезию между комбинируемым покрытием и подложкой. Отметим, что для покрытий трибологического назначения данный критерий не актуален из-за малой толщины покрытий.

Авторы [67] выполнили отжиг двух покрытий:

- (Al23,1Cr30,8Nb7,7Si7,7Ti30,7)50N50 при потенциале смещения (–100) В;

- (Al29,1Cr30,8Nb11,2Si7,7Ti21,2)50N50 при потенциале смещения (–150) В.

Отжиг проводили при температуре 900 °С в течение двух часов. Изучение микроструктуры показало, что на поверхности покрытия образуются частицы оксида. Их толщина для покрытия (Al23,1Cr30,8Nb7,7Si7,7Ti30,7)50N50 — 100 ± 12 нм, для покрытия (Al29,1Cr30,8Nb11,2Si7,7Ti21,2)50N50 — 80 ± 7 нм. Под оксидными пленками структура покрытия не меняется. Исследование подтвердило, что высокоэнтропийные покрытия обладают высокой стойкостью к окислению и по этому показателю превосходят большинство эксплуатируемых покрытий.

Для получения выскоэнтропийных покрытий широко применяются PVD-методы осаждения: вакуумно-дуговой и магнетронный. Подробно изучены свойства нескольких типов покрытий из высокоэнтропийных сплавов: (AlCrTaTiZr)N, (TiAlCrNbY)C, (FeCoNiCrCuAl)N, (AlCrMoSiTi)N, (AlCrNbSiTiV)N, (TiAlCrSiV)N, (AlMoNbSiTaTiVZr)N, (TiVCrZrY)N, (TiHfZrVNb)N, (TiVCrZrHf)N.

Авторы [68] получили высокоэнтропийные нитридные покрытия с помощью вакуумно-дугового осаждения и магнетронного напыления. Выяснилось, что металлы IV–V групп склонны к образованию нитридов со стабильной структурой. Микроструктура и твердость высокоэнтропийных нитридных покрытий зависят от параметров процесса осаждения. В процессах с одинаковыми параметрами увеличение количества компонентов ведет к увеличению твердости покрытий. Улучшенные трибологические свойства достигнуты путем добавления элементов Mo или W, которые снижают коэффициенты трения. Добавление Al и Si повышает стойкость к окислению за счет образования защитных оксидных слоев.

В [69] показано получение пленки CoCrFeNi толщиной около 1 мкм с помощью ионно-лучевого распыления. Пленку аналогичного состава и толщины получили также методом кручения под высоким давлением (англ. high pressure torsion, HPT). При сравнительном анализе пленок текстуры и размеры кристаллитов определили методом рентгеновской дифракции, твердость измерялась методом наноиндентирования. Твердость пленки, полученной методом PVD — 9,8 ± 0,3 ГПа. Это больше, чем у образца HPT (7,3 ± 0,3 ГПа). Размер зерна кристаллитов — около 20 нм.

Авторы [70] при магнетронном напылении получили покрытие CuTiZrCrNi на подложке из стали AISI 201 (12Х15Г9НД). Установлено, что после трибологических испытаний износ покрытия — 310–4 г/мин. Коэффициент трения покрытия CuTiZrCrNi по меди — 0,041, по алюминию — 0,066.

В [71] описано покрытие СrTiNiZrCu на подложке из стали AISI 201 (12Х15Г9НД), полученное с помощью магнетронного распыления. Атомно-силовая микроскопия показала ячеистую наноструктуру высокоэнтропийного покрытия. Описаны несколько моделей ее образования, установлены основные причины формирования таких наноструктур.

Авторы [72] задействовали магнетрон для формирования покрытия CrNbTiMoZr с нанотвердостью 9,7 ГПа и высокими трибологическими свойствами. В [73] рассматриваются многокомпонентные покрытия на основе AlCrTiV с добавлением Cu и Mo. Исследователи пришли к выводу, что коррозионные свойства покрытий значительно превосходят свойства подложки из стали AISI 304 (08Х18Н10). Это объясняется образованием стабильных оксидов.

В [74] описано создание покрытия TiTaHfNbZr с толщиной 800 нм на подложке из сплава Ti-6Al-4V. Его получили с помощью магнетронного распыления. Трибологическое исследование показало, что при увеличении нагрузки с 1 Н до 3 Н износ подложки без покрытия существенно возрастает, тогда как для образцов с покрытием TiTaHfNbZr износ незначительный.

В рамках исследования [75] вакуумно-дуговым и магнетронным методами получили покрытие (TiAlSiCrNiCuOC)N с решеткой типа B1, как у TiN, со сверхтвердостью 47 ГПа и термической стабильностью 900–1 000 °С.

В [76] показано получение нитридного высокоэнтропийного покрытия (TiZrHfVNb)N с помощью вакуумно-дугового метода. Опорное напряжение изменилось с –40 до (–200) В. Толщина покрытия составила 4,78 мкм. Результаты наноиндентирования показали, что при росте опорного напряжения увеличиваются:

- микротвердость (с 19,34 ГПа до 29,94 ГПа);

- модуль упругости (с 281 ГПа до 384,1 ГПа).

Трибологические испытания позволили установить коэффициент трения (1,193). Покрытие имело низкий износ 0,039 I·10–5 (мм3/Н/мм).

Несколько работ посвящены изучению структурно-фазового состояния и физико-механических свойств высокоэнтропийных покрытий. Основные результаты исследований представлены в таблице 3.

Таблица 3

Результаты исследований структурно-фазового состояния и физико-механических свойств ВЭП

|

Наименование покрытия |

Технологические параметры |

Твердость H, ГПа |

Модуль Юнга, ГПа |

Структура |

Ссылка |

|

(Al23,1Cr30,8Nb7,7Si7,7Ti30,7)50N50 |

Uc = –50 В |

16,00 |

305 |

ГЦК |

[77] |

|

Uc = –100 В |

36,10 |

440 |

|||

|

Uc = –150 В |

34,10 |

400 |

|||

|

(Al29,1Cr30,8Nb11,2Si7,7Ti21,2)50N50 |

Uc = –50 В |

25,00 |

330 |

ГЦК |

[77] |

|

Uc = –100 В |

35,00 |

390 |

|||

|

Uc = –150 В |

37,00 |

395 |

|||

|

(AlCrTaTiZr)N |

– |

34,00–35,00 |

340–355 |

ГЦК |

[78] |

|

(AlCrMoTaTiZr)N |

N = 40 % |

40,20 |

370 |

ГЦК |

[79] |

|

N = 50 % |

37,00 |

420 |

|||

|

(AlCrMnMoNiZrB0,1)N |

RN=N2/Ar = 0 |

7,10 |

163 |

Аморфная |

[80] |

|

RN=N2/Ar = 0,5 |

~10,00 |

~180 |

ГЦК |

||

|

RN=N2/Ar = 1 |

10,20 |

~180 |

ГЦК |

||

|

(TiZrNbHfTa)N |

Uc = –50 В |

22,50 |

170 |

ГЦК |

[81] |

|

Uc = –100 В |

33,00 |

276 |

|||

|

Uc = –150 В |

32,90 |

268 |

|||

|

(TiZrNbHfTa)N |

Uc = –50 В |

22,50 |

170 |

ГЦК |

[81] |

|

Uc = –100 В |

33,00 |

276 |

|||

|

Uc = –150 В |

32,90 |

268 |

|||

|

(TiZrNbHfTa)C |

– |

27,50 |

– |

ГЦК |

[81] |

|

TiZrNbHfTa |

5,40 |

– |

ГЦК + двойные (тройные) связи |

[81] |

|

|

(TiVCrZrHf)N |

Tподложки = 250 °С |

41,00 |

~300 |

ГЦК |

[82] |

|

Tподложки = 350 °С |

45,00 |

~310 |

|||

|

Tподложки = 450 °С |

49,00 |

~320 |

|||

|

Tотжига = 300 °С |

31,24 |

300 |

[83] |

||

|

Tотжига = 500 °С |

11,85 |

250 |

|||

|

Tотжига = 700 °С |

2,30 |

~60 |

|||

|

(TiHfZrVNb)N |

Uc = –50 В |

21,00 |

337 |

ГЦК |

[59] |

|

Uc = –100 В |

28,70 |

361 |

|||

|

Uc = –200 В |

29,50 |

373 |

|||

|

(TiVCrZrY)N |

N = 0 % |

20,90 |

– |

ГПУ |

[84] |

|

N = 100 % |

18,90 |

– |

Данные таблицы 3 позволяют сделать вывод, что для получения высокопрочных покрытий нужно вводить в их состав переходные металлы. Добавление азота увеличивает ковалентные связи в покрытии и значительно повышает твердость. Покрытия на основе ВЭС — многопараметрические, поэтому для изменения значений нанотвердости и модуля Юнга следует при нанесении варьировать технологические параметры: подачу азота, температуру подложки, опорное напряжение.

Исследования высокоэнтропийных покрытий основаны на изучении структуры покрытия, физико-механических свойств, термической устойчивости. Меньше внимания уделено трибологическим исследованиям. В таблице 4 обобщены их основные известные результаты.

Таблица 4

Результаты трибологических исследований высокоэнтропийных покрытий

|

Наименование покрытия |

Коэффициент трения |

Интенсивность изнашивания I · 10–6 (мм3/Н/м) |

Ссылка |

|

(AlCrTaTiZr)N |

0,760 |

3,66 |

[85] |

|

(AlCrMoTaTiZr)N |

0,800 |

2,90 |

[86] |

|

(TiZrNbHfTa)N |

0,960 |

2,90 ± 0,20 |

[81] |

|

(TiZrNbHfTa)C |

0,150 |

0,80 ± 0,05 |

[81] |

|

TiZrNbHfTa |

0,870 |

17,00 ± 1,00 |

[81] |

|

(TiZrHfVNb)N |

1,193 |

390,00 |

[59] |

Из таблицы 4 видно, что высокоэнтропийные покрытия имеют высокий коэффициент трения. Отметим, что у (TiZrNbHfTa)C данный коэффициент крайне низкий (0,15). Это объясняется образованием фазы свободного углерода, которая действует как твердая смазка и снижает коэффициент трения. Высокая износостойкость ВЭП связана с повышением твердости при легировании переходных металлов, азота и большей устойчивостью к пластической деформации.

Методы исследования высокоэнтропийных покрытий. Микроструктура ВЭП рассматривается с помощью оптической металлографии. Для изучения тонких деталей задействуют растровую электронную микроскопию (РЭМ, англ. SEM). Ее основные преимущества — высокое разрешение и наглядность. К тому же РЭМ работает с несколькими видами индуцированного излучения. Кроме рентгеновского задействуются излучения отраженных и поглощенных электронов, а также катодолюминесценция. Благодаря этому можно исследовать рельеф поверхности, фазовый и ориентационный контрасты, провести микрорентгеноспектральный и энергодисперсионный анализ. В некоторых случаях сочетаются возможности электронной микроскопии и кросс-секционного исследования.

Химический состав покрытий определяет энергодисперсионный рентгеновский детектор. Он позволяет точечно зондировать или сканировать участок по площади фигуры или по карте распределения химических элементов. Для повышения точности определения элементного и фазового состава покрытий используют методы рентгеновской фотоэлектронной спектроскопии и оже-электронной спектроскопии. С поверхности покрытий записываются обзорные спектры. По ним исследуется качественный и количественный состав поверхности. Кроме того, по спектрам определяются электронные линии химических элементов поверхности, благодаря которым возможно эффективное определение химической связи. Это позволяет судить о фазе, в которую входит элемент.

Для определения кристаллической структуры высокоэнтропийных покрытий используют рентгеноструктурный анализ. С этой целью на рентгенограмме выделяют рефлексы с максимальной интенсивностью. По ним делают выводы о фазовом составе, размере областей когерентного рассеяния, параметрах кристаллической решетки и деформации кристаллической решетки покрытия [87].

Такие физико-механические характеристики покрытия, как твердость (H) и модуль упругости (E) измеряются наноиндентированием. В этом случае кривые нагрузок анализируются с помощью метода Оливера и Фарра [88]. Для индентирования в режиме непрерывного измерения используют алмазный индентор Берковича. Кроме твердости и модуля упругости можно определить:

- отношение H/E, т. е. сопротивление упругой деформации (способность материала менять свою форму и размер при деформации);

- Н3/Е2, т. е. сопротивление пластической деформации.

H/E — это показатель трибологических свойств. Чем он больше, тем выше износостойкость. Материалы с H/E < 0,04 относятся к крупнокристаллической группе (металлы и сплавы), а материалы с H/E ≈ 0,05 – 0,09 — к группе мелкокристаллических и наноматериалов (керамика, покрытия).

Трибологические свойства покрытий определяются с помощью машин трения по схеме «шар — диск» или «штифт — пластина». По результатам испытаний оцениваются такие характеристики покрытий, как износ и коэффициент трения.

Обсуждение и заключение. Анализ литературы, выполненный авторами представленной статьи, дает возможность:

- рассмотреть широко используемые методы нанесения PVD-покрытий;

- понять принцип создания катодных пятен с помощью взрывной эмиссии электронов в вакуумно-дуговом методе;

- отследить влияние тока разряда в процессе формирования катодных пятен на катоде;

- оценить важность процессов, происходящих на аноде и подложке.

Одно из преимуществ покрытий, полученных вакуумно-дуговым и магнетронным методами, — широкий выбор материалов для синтезирования покрытий с высокими физико-механическими и трибологическими характеристиками.

Выделены три класса роста формирования покрытий. Определена суть процесса. Это зародышеобразование с ростом островков размером 20–30 Å. Подчеркнем, что у любого покрытия возможны дефекты: пористость, внутренние напряжения, деформация кристаллитов и кристаллической решетки.

Высокоэнтропийные сплавы формируются при смешении пяти и более элементов. Высокая энтропия способствует формированию твердых растворов. Данная особенность обусловливает термическую стабильность, износостойкость, повышенную пластичность при низких температурах, коррозионную стойкость, устойчивость к ионизирующим излучениям. Известны около 40 элементов, которые входят в высокоэнтропийные сплавы, поэтому для точного подбора материала, прогнозирования стабильности и структурно-фазового состояния ВЭС разработаны специальные критерии (параметры):

- разница атомных размеров компонентов d;

- энтальпия смешения DНmix;

- энтропия смешения DSmix;

- разница электроотрицательностей компонентов Dc;

- концентрация валентных электронов VEC.

В рамках данной научной работы установлено, что в литературе достаточно проработаны вопросы, связанные с нитридными покрытиями, полученными вакуумно-дуговым и магнетронным методом. Есть фундаментальные исследования структуры покрытий, их физико-механических свойств, термической устойчивости. Известно также, что высокоэнтропийные покрытия выделяются высокой твердостью с гранецентрированной кубической решеткой, высокой термической стабильностью. В составах рассматриваемых покрытий широко используют переходные металлы с добавлением азота. Основной вид высокоэнтропийных покрытий — нитридные. Для покрытий, изученных в рамках представленной работы, характерен значительный коэффициент трения. Однако благодаря твердости и пластичности они демонстрируют высокую износостойкость.

Сложно утверждать, что в машиностроении высокоэнтропийные покрытия уже могут заменить традиционные. Однако со временем их масштабно задействуют для элементов, которые функционируют в условиях высоких температур.

По итогам анализа литературы следует отметить ограниченное число работ, рассматривающих данную проблематику с точки зрения трибологии. Для дальнейших исследований необходимо разрабатывать высокоэнтропийные покрытия, которые обеспечат высокую твердость, износостойкость и низкий коэффициент трения. Это позволит создавать покрытия, пригодные для эксплуатации в трибонагруженных узлах, а значит, в машиностроительных производственных процессах. Таким образом, ожидается получение перспективных материалов, которые составят конкуренцию традиционным покрытиям.

1. ГОСТ 2789–73. Шероховатость поверхности. Параметры и характеристики. Москва: Стандартинформ; 2006. 8 с. URL: http://www.omegametall.ru/Data2/1/4294847/4294847701.pdf (дата обращения: 29.07.2024).

Список литературы

1. Политыко К.Н., Мантуров Д.С. Формирование PVD-покрытий для трибологического назначения. Труды Ростовского государственного университета путей сообщения. 2023;64(3):81–93.

2. Андреев А.А. Вакуумно-дуговые покрытия. Харьков: ННЦ ХФТИ; 2010. 318 с.

3. Anders A. Cathodic Arcs. New York: Springer; 2008. 540 p. https://doi.org/10.1007/978-0-387-79108-1

4. Boxman RL. Early History of Vacuum-Arc Deposition. IEEE Transactions on Plasma Science. 2001;29(5):759–761. https://doi.org/10.1109/27.964470

5. Mattox DM. The History of Vacuum Coating Technology. Albuquerque, NM: Management Plus Inc.; 2002. 51 p. URL: http://www.astrosurf.com/astroptics/files/histoire_des_couches_anti-reflet.pdf (accessed: 03.09.2024).

6. Аксенов И.И., Андреев А.А. Вакуумно-дуговые ионно-плазменные технологии покрытий в ХФТИ. Вопросы атомной науки и техники. Серия «Вакуум, чистые материалы, сверхпроводники». 1998;2(3)/3(4):3–10.

7. Зимин А.М., Иванов В.А., Юттнер Б. Динамика катодных пятен на поверхности бериллия в дуговом вакуумном разряде. Вопросы атомной науки и техники. Серия «Термоядерный синтез». 2001;(2):44–50.

8. Месяц Г.А. Эктоны в вакуумном разряде: пробой, искра, дуга. Москва: Наука; 2000. 424 с.

9. Кобайн Дж., Эккер Г., Фаррелл Дж., Гринвуд А., Харрис Л. Вакуумные дуги. Теория и приложения. Москва: Мир; 1982. 432 с.

10. Лунев В.М., Овчаренко В.Д., Хороших В.М. Исследование некоторых характеристик плазмы вакуумной металлической дуги. Журнал технической физики. 1977;47(7):1486–1490.

11. Забелло К.К., Логачев А.А., Чалый А.М., Школьник С.М. Характеристики статистического распределения тока, пропускаемого катодным пятном вакуумной дуги, в магнитных полях различной ориентации. Журнал технической физики. 2009;79(6):58–66.

12. Фортов В.Е., Александров А.Ф., Асиновский Э.И., Грибков В.А., Диденко А.Н., Дыхне А.М. и др. Энциклопедия низкотемпературной плазмы. Вводный том 1. Москва: Наука; 2000. 634 с.

13. Juttner B, Puchkarev VF, Hantzsche E, Beilis I. Cathode Spots. In book: Boxman RL, Sanders DM, Martin PJ. (eds) Handbook of Vacuum Arc Science and Technology. Park Ridge: Noyes Publications; 1995. P. 73–281.

14. Райзер Ю.П. Физика газового разряда. Москва: Наука; 1987. 592 с.

15. Mattox MD. Handbook of Physical Vapor Deposition (PVD) Processing. Norwich, NY: William Andrew Publ.; 2010. 746 p.

16. Цвентух М.М., Баренгольц С.А., Месяц В.Г., Шмелев Д.Л. Обратное движение катодных пятен первого типа в тангенциальном магнитном поле. Письма в журнал технической физики. 2013;39(21):1–9. URL: https://journals.ioffe.ru/articles/viewPDF/14640 (дата обращения: 03.09.2024).

17. Fang DY, Nürnberg A, Bauder UH, Behrisch R. Arc Velocity and Erosion for Stainless Steel and Aluminum Cathodes. Journal of Nuclear Materials.1982;111-112:517–521. https://doi.org/10.1016/0022-3115(82)90258-6

18. Грановский В.Л. Электрический ток в газах. Установившийся ток. Москва: Наука; 1971. 543 с.

19. Nürnberg AW, Fang DY, Bauder UH, Behrisch R, Brossa F. Temperature Dependence of the Erosion of A1 and TiC by Vacuum Arcs in a Magnetic Field. Journal of Nuclear Materials.1981;103:305–308. https://doi.org/10.1016/0022-3115(82)90614-6

20. Аксенов И.И., Коновалов И.И., Падалка В.Г., Хороших В.М., Брень В.Г. Исследование эрозии катода стационарной вакуумной дуги. Москва: ЦНИИатоминформ; 1984. 23 с.

21. Borisov DP, Goncharenko IM, Koval NN, Schani PM. Plasma-Assisted Deposition of a Three-Layer Structure by Vacuum and Gas Arcs. IEEE Transactions on Plasma Science. 1998;26(6):1680–1684. https://doi.org/10.1109/27.747886

22. Аксенов И.И., Андреев А.А., Брень В.Г., Гаврилко И.В., Кудрявцева Е.Е., Кунченко В.В. и др. Покрытия, полученные конденсацией плазменных потоков в вакууме (способ конденсации с ионной бомбардировкой). Украинский физический журнал. 1979;24(4):515–525.

23. Будилов В.В., Шехтман С.Р., Измайлова Н.Ф. Осаждение вакуумных ионно-плазменных покрытий на лопатки турбины ГТД с использованием разряда на основе эффекта полого катода. Известия высших учебных заведений. Авиационная техника. 2001;(1):76–77.

24. Кунченко В.В., Андреев А.А. Карбонитриды титана, полученные вакуумно-дуговым осаждением. Вопросы атомной науки и техники. Серия «Физика радиационных повреждений и радиационное материаловедение». 2001;(2):116–120.

25. Roos JR, Selis JP, Vancoille E, Veltrop H, Boelens S, Jungblut F, et al. Interrelationship between Processing, Coating Properties and Functional Properties of Steered Arc Physically Vapour Deposited (TiAl)N and (TiNb)N Coatings. Thin Solid Films. 1990;193–194(1):547–556. https://doi.org/10.1016/S0040-6090(05)80064-1

26. Da-Yung Wang, Yen-Way Li, Chi-Long Chang, Wei-Yu Ho. Deposition of High Quality (Ti,Al)N Hard Coatings by Vacuum Arc Evaporation Process. Surface and Coatings Technology. 1999;114(2–3):109–113. https://doi.org/10.1016/S0257-8972(99)00020-1

27. Goller R, Torri P, Baker MA, Gilmore R, Gissler W. The Deposition of Low-Friction TiN-MoSx Hard Coatings by a Combined Arc Evaporation and Magnetron Sputter Process. Surface and Coatings Technology. 1999;120–121:453–457. https://doi.org/10.1016/S0257-8972(99)00466-1

28. Кирюханцев-Корнеев Ф.В., Штанский Д.В., Шевейко А.Н., Левашов Е.А., Лясоцкий И.В., Дьяконова Н.Б. Структура и свойства Ti-Si-N покрытий, полученных магнетронным распылением СВС-мишеней. Физика металлов и металловедение. 2004;97(3):314–321.

29. PalDey S, Deevi SC. Single Layer and Multilayer Wear Resistant Coatings of (Ti,Al)N: A Review. Materials Science and Engineering: A. 2003;342(1–2):58–79. https://doi.org/10.1016/S0921-5093(02)00259-9

30. Xiaolu Pang, Huisheng Yang, Kewei Gao, Yanbin Wang, Alex A Volinsky. AlTiN Layer Effect on Mechanical Properties of Ti-Doped Diamond-like Carbon Composite Coatings. Thin Solid Films. 2011;519(16):5353–5357. https://doi.org/10.1016/j.tsf.2011.02.040

31. Солодухин И.А., Ходасевич В.В., Углов В.В., Приходько Ж.Л. Изменение адгезии и трибологических свойств покрытий TiN и Ti при осаждении их на подложки, подвергнутые ионной имплантации. В: Труды IV междунар. конф. «Взаимодействие излучений с твердым телом». Минск: БГУ; 2001. С. 294–296.

32. Анищик В.М., Кулешов А.К., Углов В.В., Русальский Д.П., Сыщенко А.Ф. Определение адгезионной прочности Mo-Ti-N и Mo-Cu-N покрытий на установке «скретч-тестер». Приборы и методы измерений. 2015;1(10):81–86. URL: https://rep.bntu.by/handle/data/18005?ysclid=m0ns044q9y49469251 (дата обращения: 03.02.2024).

33. Филатов М.С., Стогней О.В. Получение композитов Ni-ZrO2 с разной концентрацией металлической фазы методом магнетронного ВЧ реактивного напыления. В: Труды 13 Междунар. конф. «Пленки и покрытия — 2017». Санкт-Петербург: Санкт-Петербургский политехнический университет Петра Великого; 2017. С. 106–109.

34. Yeom GY, Thornton JA, Penfold AS. Magnetic Field Designs for Cylindrical-Post Magnetron Discharge Sources. Journal of Vacuum Science and Technology A. 1988;6(6):3156–3158. https://doi.org/10.1116/1.575048

35. Larhlimi H, Ghailane A, Makha M. Magnetron Sputtered Titanium Carbide-Based Coatings: A Review of Science and Technology. Vacuum. 2022;197:110853. http://doi.org/10.1016/j.vacuum.2021.110853

36. Локтев Д., Ямашин Е. Методы и оборудование для нанесения износостойких покрытий. Наноиндустрия. 2007;(4):18–25.

37. Юрьев Ю.Н., Михневич К.С., Кривобоков В.П., Сиделев Д.В., Киселева Д.В., Новиков В.А. Свойства пленок нитрида титана, полученных методом магнетронного распыления. Известия Самарского научного центра РАН. 2014;16(4):672–676.

38. Yurjev YuN, Sidelev DV. Technological Peculiarities of Deposition Anti-Reflective Layers in Low-E Coatings. Journal of Physics: Conference Series. 2013;479(1):1–4. http://doi.org/10.1088/1742-6596/479/1/012018

39. Ерофеев Е.В., Федин И.В., Казимиров А.И. Исследование электрофизических параметров тонких пленок нитрида титана, полученных методом магнетронного распыления. Вестник СИБГУТИ. 2015;31(3):29–34. URL: https://vestnik.sibsutis.ru/jour/article/view/506 (дата обращения: 03.09.2024).

40. Tanaka Y, Gur TM, Kelly M, Hagstrom SB, Ikeda T, Wakihira K, et al. Properties of (Ti1-xAlx)N Coatings for Cutting Tools Prepared by the Cathodic Arc Ion Plating Method. Journal of Vacuum Science and Technology A. 1992;10(4):1749–1756. http://doi.org/10.1116/1.577742

41. Carrera S, Salas O, Moore JJ, Woolverton A, Sutter E. Performance of CrN/MoS2(Ti) Coatings for High Wear Low Friction Applications. Surface and Coatings Technology. 2003;167(1):25–32. http://doi.org/10.1016/S0257-8972(02)00885-X

42. Donnet C, Le Mogne Th, Martin JM. Superlow Friction of Oxygen-Free MoS2 Coatings in Ultrahigh Vacuum. Surface and Coatings Technology. 1993;62(1–3):406–411. http://doi.org/10.1016/0257-8972(93)90275-S

43. Polcar T, Kubart T, Novák R, Kopecký L, Široký P. Comparison of Tribological Behaviour of TiN, TiCN and CrN at Elevated Temperatures. Surface and Coatings Technology. 2005;193(1–3):192–199. http://doi.org/10.1016/j.surfcoat.2004.07.098

44. Horník J, Krum S, Tondl D, Puchnin M, Sachr P, Cvrček L. Multilayer Coatings Ti/TiN, Cr/CrN and W/WN Deposited by Magnetron Sputtering for Improvement of Adhesion to Base Materials. Acta Polytechnica. 2015;55(6):388–392. 10.14311/AP.2015.55.0388

45. Нищев К.Н., Мартыненко В.А., Беглов В.И., Гришанин А.В., Елисеев В.В., Малыгин М.Ю. и др. Исследования свойств многослойной металлизации структур «кремний на молибдене», полученной методом магнетронного распыления. Известия высших учебных заведений. Поволжский регион. Физико-математические науки. 2013;27(3):248–260.

46. Movchan BA, Demchishin AV. Structure and Properties of Thick Condensates of Nickel, Titanium, Tungsten, Aluminum Oxides, and Zirconium Dioxide in Vacuum. Physics of Metals and Metallography. 1969;28:653–660.

47. Thornton JA. Influence of Apparatus Geometry and Deposition Condition on the Structure and Topography of Thick Sputtered Coatings. Journal of Vacuum Science and Technology. 1974;11:666–670. http://doi.org/10.1116/1.1312732

48. Barna PB, Adamik M. Fundamental Structure Forming Phenomena of Polycrystalline Films and the Structure Zone Models. Thin Solid Films.1998;317(1/2):27–33. http://doi.org/10.1016/S0040-6090(97)00503-8

49. Petrov I, Hultman L, Barna P, Greene JE. Microstructural Evolution during Film Growth. Journal of Vacuum Science and Technology A. 2003;21(5):117–128. http://doi.org/10.1116/1.1601610

50. Varavka VN, Kudryakov OV, Ryzhenkov AV. Multilayered Nanocomposite Coatings for Anti-Erosive Protection. Chapter 5. In book: Ivan A Parinov. (ed) Piezoelectrics and Nanomaterials: Fundamentals, Developments and Applications. New York: Nova Science Publishers, Inc.; 2015. P. 105−132.

51. Кудряков О.В., Варавка В.Н., Забияка И.Ю., Ядрец Э.А., Караваев П.В. Морфология и генеалогия структурных дефектов в вакуумных ионно-плазменных покрытиях. Advanced Engineering Research (Rostov-onDon). 2020;20(3):269−279. https://doi.org/10.23947/2687-1653-2020-20-3-269-279

52. Jien-Wei Yeh, Chen S-K, Su-Jien Lin, Jon-Yiew Gan, Tsung-Shune Chin, Tian Shun, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes. Advanced Engineering Materials. 2004;6(5):299–303. http://doi.org/10.1002/adem.200300567

53. Рогачев А.С. Структура, стабильность и свойства высокоэнтропийных сплавов. Физика металлов и металловедение. 2020;121(8):807–841. https://doi.org/10.31857%2FS0015323020080094

54. Башев В.Ф., Кушнерев А.И. Структура и свойства высокоэнтропийного сплава CoCrCuFeNiSnx. Физика металлов и металловедение. 2014;115(7):737–741. http://doi.org/10.7868/S0015323014040020

55. Kuzminova YO, Firsov DG, Dagesyan SA, Konev SD, Sergeev SN, Zhilyaev AP, et al. Fatigue Behavior of Additive Manufactured CrFeCoNi Medium-Entropy Alloy. Journal of Alloys and Compounds. 2021;863:158609. http://doi.org/10.1016/j.jallcom.2021.158609

56. Cantor B. Multicomponent and High Entropy Alloys. Entropy. 2014;16(9):4749–4768. http://doi.org/10.3390/e16094749

57. Shou-Yi Chang, Chen-Yuan Wang, Chen-En Li, Yi-Chung Huang. 5-nm- Thick (AlCrTaTiZrRu)N0.5 Multi-Component Barrier Layer with High Diffusion Resistance for Cu Interconnects. Nanoscience and Nanotechnology Letters. 2011;3(2)289–293. http://doi.org/10.1166/nnl.2011.1155

58. Miracle DB, Senkov ON. A Critical Review of High Entropy Alloys and Related Concepts. Acta Materialia. 2017;122:448–511. http://doi.org/10.1016/j.actamat.2016.08.081

59. Погребняк А.Д., Комаров Ф.Ф., Береснев В.М., Константинов С.В., Салищев Г.А. Многокомпонентные и высокоэнтропийные сплавы и нитридные покрытия на их основе. Москва: ЛЕНАНД; 2021. 336 с.

60. Cantor B, Chang ITH, Knight P, Vincent AJB. Microstructural Development in Equiatomic Multicomponent Alloys. Materials Science and Engineering: A. 2004;375–377:213–218. http://doi.org/10.1016/j.msea.2003.10.257

61. Chin-You Hsu, Chien-Chang Juan, Woei-Ren Wang, Tsing-Shien Sheu, Jien-Wei Yeh, Swe-Kai Chen. On the Superior Hot Hardness and Softening Resistance of AlCoCrxFeMo0.5Ni High-Entropy Alloys. Materials Science and Engineering: A. 2011;528(10/11):3581–3588. http://doi.org/10.1016/j.msea.2011.01.072

62. Chen TK, Shun TT, Yeh JW, Wong MS. Nanostructured Nitride Films of Multi-Element High-Entropy Alloys by Reactive DC Sputtering. Surface and Coatings Technology. 2004;188–189:193–200.0 http://doi.org/10.1016/j.surfcoat.2004.08.023

63. Mann JB, Meek TL, Allen L C. Configuration Energies of the Main Group Elements. Journal of the American Chemical Society. 2000;122(12):2780–2783. http://doi.org/10.1021/ja992866e

64. Pogrebnjak AD, Bagdasaryan AA, Yakushchenko IV, Beresnev VM. The Structure and Properties of High-Entropy Alloys and Nitride Coatings Based on them. Russian Chemical Reviews. 2014;83(11):1027–1061. http://doi.org/10.1070/RC2014v083n11ABEH004407

65. Senkov ON, Woodward C, Miracle DB. Microstructure of Aluminum-Containing Refractory High-Entropy Alloys. JOM. 2014;66(10):2030–2042. http://doi.org/10.1007/s11837-014-1066-0

66. Панков В.П., Бабаян А.Л., Куликов М.В., Коссой В.А. Варламов Б.С. Теплозащитные покрытия лопаток турбин авиационных двигателей. Ползуновский вестник. 2021;(1):161–172.

67. Milošev I, Strehblow HH, Navinšek B. Comparison of TiN, ZrN and CrN Hard Nitride Coatings: Electrochemical and Thermal Oxidation. Thin Solid Fims. 1997;303(1-2):264–254. http://doi.org/10.1016/S0040-6090(97)00069-2

68. Novikov V, Stepanov N, Zherebtsov S, Salishchev G. Structure and Properties of High-Entropy Nitride Coatings. Metals. 2022;12(5):847. https://doi.org/10.3390/met12050847

69. Nagya P, Rohbeck N, Roussely G, Sortais P, Lábár JL, Gubicza J, et al. Processing and Characterization of a Multibeam Sputtered Nanocrystalline CoCrFeNi High-Entropy Alloy Film. Surface and Coatings Technology. 2020;386:125465. http://doi.org/10.1016/j.surfcoat.2020.125465

70. Yurov VM, Platonova ES, Baltabekov A. High Entropy Coatings CuTiZrCrNi. Norwegian Journal of Development of the International Science. 2019;36:25–29.

71. Юров В.М., Гученко С.А., Маханов К.М. Атомно-силовая микроскопия высокоэнтропийных покрытий. International Journal of Applied and Fundamental Research. 2020;(4):62–67. URL: https://s.appliedresearch.ru/pdf/2020/4/13056.pdf (дата обращения: 03.09.2024).

72. Junjun Wang, Shaofu Kuang, Xu Yu, Linqing Wang, Weijiu Huang. Tribo-Mechanical Properties of CrNbTiMoZr High-Entropy Alloy Film Synthesized by Direct Current Magnetron Sputtering. Surface and Coating Technology. 2020;403:126374. http://doi.org/10.1016/j.surfcoat.2020.126374

73. Wu H, Zhang S, Wang ZY, Zhang CH, Chen HT, Chen J. New Studies on Wear and Corrosion Behavior of Laser Cladding FeNiCoCrMox High-Entropy Alloy Coating: The Role of Mo. International Journal of Refractory Metals and Hard Materials. 2022;102:105721. http://doi.org/10.1016/j.ijrmhm.2021.105721

74. Tüten N, Canadinc D, Motallebzadeh A, Bal B. Microstructure and Tribological Properties of TiTaHfNbZr High Entropy Alloy Coatings Deposited on Ti-6Al-4V Substrates. Intermetallics. 2019;105:99–106. http://doi.org/10.1016/j.intermet.2018.11.015

75. Коротаев А.Д., Борисов Д.П., Мошков В.Ю., Овчинников С.В., Тюменцев А.Н., Прибытков Г.А. Особенности структурно-фазового и упругонапряженного состояния нанокомпозитных сверхтвердых покрытий на основе TiN. Физическая мезомеханика. 2011;14(5):87–97.

76. Погребняк А.Д. Якущенко И.В., Бондар О.В., Береснев В.М., Соболь О.В., Андреев А.А. и др. Влияние параметров осаждения нитридов высокоэнтропийных сплавов (Ti-Zr-Hf-V-Nb)N на их структуру, состав, механические и трибологические свойства. Сверхтвердые материалы. 2013;(6):4–19.

77. Milošev I, Strehblow HH, Navinšek B. Comparison of TiN, ZrN and CrN Hard Nitride Coatings: Electrochemical and Thermal Oxidation. Thin Solid Films. 1997;303(1-2):246–254. http://doi.org/10.1016/S0040-6090(97)00069-2

78. Veprek S. The Search for Novel, Superhard Materials. Journal of Vacuum Science and Technology A. 1999;17:2401–2420. http://doi.org/10.1116/1.581977

79. Jien-Wei Yeh. Recent Progress in High-Entropy Alloy. Annales de Chimie. Science des Matériaux. 2006;31(6):633–648. http://doi.org/10.3166/acsm.31.633-648

80. Jen-Hao Song, Sheng-Chang Wang, James C Sung, Jow-Lay Huang, Ding-Fwu Lii. Characterization of Reactively Sputtered C-Axis Orientation (Al, B)N Films on Diamond. Thin Solid Films. 2009;517(17):4753–4757. http://doi.org/10.1016/j.tsf.2009.03.125

81. Braic V, Vladescu A, Balaceanu M, Luculescu CR, Braic M. Nanostructured Multi-Element (TiZrNbHfTa)N and (TiZrNbHfTa)C Hard Coatings. Surface and Coating Technology. 2012;211:117–121. http://doi.org/10.1016/j.surfcoat.2011.09.033