Перейти к:

Экспериментальное исследование точности позиционирования автоматизированного длинноходового бесштокового пневмопривода

https://doi.org/10.23947/2687-1653-2025-25-3-197-207

EDN: DFVDDQ

Аннотация

Введение. В современных промышленных процессах пневматические приводы с длинноходовыми перемещениями играют важную роль. Однако их использование ограничено низкой точностью, вызванной сложностями управления воздушными потоками. Эти ограничения обусловлены сжимаемостью воздуха и термодинамическими процессами, что делает актуальной задачу повышения точности таких систем. Проведённый анализ научной литературы показывает, что современные исследования в основном сосредоточены на применении систем со стандартными цилиндрами, рабочий ход которых ограничен тремя метрами. В то же время вопросы разработки и исследования длинноходовых систем бесштоковых пневмоприводов, способных иметь длину хода до шести метров, остаются недостаточно изученными. Внедрение усовершенствованных систем управления в такие приводы связано со значительными инвестициями в высокотехнологичную электронную базу и дополнительные конструктивные элементы. В связи с этим особую актуальность приобретает разработка принципиально новых технических решений, позволяющих эффективно эксплуатировать механизмы с рабочим ходом более трёх метров при сохранении необходимых технических параметров и экономической эффективности. В рамках предыдущих исследований автором была предложена конструкция пневмопривода длинноходовых перемещений, оснащённая уникальной системой управления на базе струйного датчика и внешнего тормозного механизма; также было выполнено его математическое моделирование и теоретический анализ, что позволило выделить ключевые факторы, влияющие на точность позиционирования. Для подтверждения адекватности математической модели и выдвинутых гипотез целью настоящей работы является экспериментальная верификация результатов математического моделирования позиционного длинноходового бесштокового пневмопривода, а также подтверждение степени влияния ключевых факторов на точность позиционирования.

Материалы и методы. В работе был использован стенд, представляющий собой техническую модель пневмопривода с оригинальной системой управления, включающей струйный датчик и внешнее тормозное устройство. Для верификации работоспособности и точности показаний струйного датчика был применён метод проливки с использованием датчика расхода Camozzi MF4008-10-R-BV-A, установленного после исследуемого элемента, а также датчиков давления Camozzi SWCN-P10-P3-2, размещённых перед и после исследуемого элемента. Проведённые испытания разработанного струйного датчика продемонстрировали высокую надёжность и стабильность работы в различных эксплуатационных режимах. Экспериментальное исследование длинноходового бесштокового пневмопривода включало в себя: оценку технических возможностей привода, анализ позиционных циклов, изучение влияния внешних факторов и сравнение результатов вычислительных и натурных экспериментов. С помощью пакета прикладных программ Mathcad и Matlab обрабатывались результаты вычислительного и натурного экспериментов, а также были построены зависимости точности позиционирования от массы и длины хода.

Результаты исследования. Достоверность модели была установлена на уровне максимального расхождения между экспериментальными данными и итогами математического моделирования, составившего 18 %, что подтверждает адекватность разработанной модели для инженерных расчетов. Экспериментально установлено влияние массы груза на точность позиционирования. При увеличении массы с 10 до 30 кг точность снижается в 1,47 раза, а при массе в 60 кг точность ухудшается еще на 1,37 раза относительно базовой массы в 10 кг. Кроме того, исследовано воздействие координат остановки: установлена зависимость точности позиционирования от положения исполнительного элемента. При перемещении от 0,1 м до 0,22 м точность ухудшается в 3,2 раза, однако при дальнейшем перемещении до 0,35 м она улучшается в 2,2 раза.

Обсуждение. Проведенные экспериментальные исследования позволили добиться хороших результатов в области разработки длинноходовых пневмоприводов. Успешная верификация математической модели подтверждает корректность как самой модели, так и теоретических исследований, проведенных в предыдущих работах автора. Достигнута точность позиционирования привода 77 мкм на дистанции свыше трех метров. Этот показатель существенно превосходит результаты, представленные в исследованиях других авторов, что свидетельствует о высоком потенциале разработанной конструкции. Экономическая эффективность предложенного решения обусловлена отсутствием электронной компонентной базы в системе управления. Это не только снижает первоначальные затраты на производство, но и существенно упрощает техническое обслуживание привода в процессе эксплуатации. Сравнительный анализ с существующими разработками подтверждает превосходство предложенной системы по критерию затрат.

Заключение. Проведенные исследования подтвердили эффективность разработанных решений для длинноходового бесштокового пневмопривода. Практическая значимость исследования определяется возможностью применения полученных результатов при создании высокоточных длинноходовых механизмов в различных отраслях промышленности. Разработанная конструкция может быть использована в автоматизированных производственных линиях, робототехнических комплексах и других областях, где требуется точное позиционирование на значительных расстояниях. Перспективными направлениями дальнейших исследований являются оптимизация параметров управляющей системы для достижения еще более высокой точности позиционирования и разработка методик расчета позиционных длинноходовых пневмоприводов.

Ключевые слова

Для цитирования:

Коротыч Д.А. Экспериментальное исследование точности позиционирования автоматизированного длинноходового бесштокового пневмопривода. Advanced Engineering Research (Rostov-on-Don). 2025;25(3):197-207. https://doi.org/10.23947/2687-1653-2025-25-3-197-207. EDN: DFVDDQ

For citation:

Korotych D.A. Experimental Study on Positioning Accuracy of an Automated Long-Stroke Rodless Pneumatic Actuator. Advanced Engineering Research (Rostov-on-Don). 2025;25(3):197-207. https://doi.org/10.23947/2687-1653-2025-25-3-197-207. EDN: DFVDDQ

Введение. Эффективность работы приводов, используемых в современном технологическом оборудовании, определяется скоростью перемещения рабочего органа по координатным осям и точностью позиционирования исполнительных элементов привода в режиме реального времени при реализации требуемых циклов работы [1]. Эти циклы, как правило, состоят из быстрого подвода исполнительного механизма, его замедления до скорости позиционирования, точной остановки и быстрого отвода [2].

Пневматические приводы характеризуются высокой скоростью перемещения и защитой от возгораний, а также обладают взрывобезопасностью, экологичностью, надежностью и гибкостью в условиях ограниченного пространства [3]. Они эффективно применяются в машиностроении, а также в пищевой, химической и деревообрабатывающей промышленности, где важно сочетание быстродействия и точности позиционирования силовых элементов привода [4].

Современные транспортные и технологические машины оснащаются разнообразными исполнительными механизмами, основанными на пневматических приводах [5]. К таким системам постоянно предъявляются всё более высокие требования к скорости, точности и надежности их работы [6]. В данном контексте пневмоавтоматика предлагает универсальные подходы к управлению схожими системами.

Большая часть современного промышленного приводного оборудования функционирует на основе автоматических пневматических приводов с длинноходовыми перемещениями силовых исполнительных элементов [7]. Эти общепромышленные позиционные приводы гарантируют точность позиционирования порядка 1 % (в некоторых специальных исполнениях может достигать до 0,4 %) от максимальной длины хода. Это негативно сказывается на точности пневмоприводов с длинными ходами [8]. Сжимаемость воздуха и сложные термодинамические процессы, возникающие в воздушных потоках, оказывают значительное влияние на управление потоками воздуха в магистралях привода и полостях пневмоцилиндра, что ограничивает позиционную точность работы привода [9].

Исследования Д.В. Шилина [10] продемонстрировали, что внедрение гибридной системы управления значительно повышает точность позиционирования каретки бесштокового пневмоцилиндра. Эксперименты позволили снизить погрешность до 0,2 % от длины хода, что является хорошим результатом. В работе [11] авторы предлагают новую схему контроллера на основе нечёткой логики, применяемую для управления отслеживанием траектории движения исполнительных механизмов робота-манипулятора с двумя степенями свободы.

Перспективным направлением является разработка гибких бесштоковых пневмоцилиндров для длинноходовых приводов типа Маккиббена [12]. Тестировались пневмоцилиндры с функцией самоудержания, обеспечивающие точное позиционирование даже без подачи давления. Дао Тхе Ань [13] разработал и исследовал автоматизированный позиционный пневмопривод с повышенной точностью и скоростью работы, выявив зависимости характеристик привода от массы перемещаемых объектов, коэффициента замедления, относительного перемещения и силы торможения.

В исследовании [14] представлена адаптивная схема следящего управления в скользящем режиме второго порядка для роботов-манипуляторов. Предложен новый закон управления, позволяющий обеспечивать переход траекторий робота-манипулятора от всех начальных условий к поверхности переключения пропорционально-интегральной производной за конечное время с последующим удержанием на этой поверхности.

Существует струйная позиционная система числового управления [15], основанная на цилиндре с поршнем и штоком, связанным с измерительной шкалой. Система использует датчик «сопло-приёмный канал» для формирования управляющего сигнала. Устройство работает на пневматическом датчике, измеряющем зазор между датчиком и наклонной измерительной планкой, угол наклона которой регулируется винтом. Выход датчика связан с управляющим входом порогового устройства, формирующего сигнал для остановки поршня, положение которого регулируется дросселем [15].

Ключевой недостаток рассматриваемых современных технических решений заключается в том, что они рассчитаны исключительно на использование стандартных цилиндров [16] с рабочим ходом, не превышающим трёх метров. При попытке реализовать механизмы с увеличенным ходом свыше трёх метров разработчики сталкиваются с комплексом серьезных технических препятствий [17]. Основная проблема заключается в том, что для обеспечения функционирования таких систем требуется модернизация управляющей системы, что приводит к значительному увеличению затрат на производство конечного продукта. Повышение стоимости происходит по двум основным направлениям: первое связано с внедрением более сложной управляющей электроники, второе — с потребностью в дополнительных элементах для надежной работы на увеличенных дистанциях [18]. В таких условиях критически важно создать инновационный подход, способный эффективно решать задачи, связанные с длинными ходами (более трёх метров). При этом новое решение должно не только обеспечивать необходимые технические характеристики, но и оставаться экономически оправданным для потенциальных пользователей, сохраняя высокий уровень эксплуатационных качеств [19].

Целью настоящей работы являлась экспериментальная верификация результатов математического моделирования позиционного длинноходового бесштокового пневмопривода, а также подтверждение степени влияния ключевых факторов на точность позиционирования.

Материалы и методы. Экспериментальные исследования были направлены на подтверждение результатов, достигнутых в ходе математического моделирования пневмоприводных систем, которое проводилось ранее в работе [8].

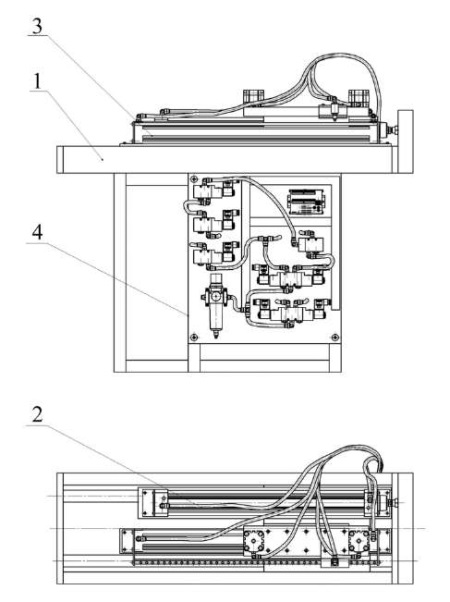

В ходе предварительных расчетов была подобрана элементная база стенда и сделан его сборочный чертёж, который представлен на рис. 1.

Рис. 1. Сборочный чертёж стенда-модели:

1 — рама стенда; 2 — пневмоцилиндр нагружения; 3 — автоматизированный длинноходовой бесштоковый пневмопривод в сборе; 4 — панель управления

Стенд, как техническая модель пневмопривода для экспериментальных исследований, собранный на основе конструкторской документации, представлен на рис. 2. Для исследования пневматических и кинематических характеристик привода была разработана и применена оригинальная система управления, включающая струйный датчик и внешнее тормозное устройство [20].

В ходе разработки экспериментальной установки на испытательный стенд был смонтирован бесштоковый пневмоцилиндр Camozzi 52G2P40A0400 с рабочим ходом 400 мм и диаметром поршня 40 мм. На подвижной каретке данного устройства была закреплена предложенная оригинальная система управления, разработанная в рамках предшествующих исследований [20].

Данная система включала струйный датчик оригинальной конструкции, состоящий из двух сопловых элементов и специальной рейки с отверстиями, а также внешнее тормозное устройство, представленное двумя пневмоцилиндрами Camozzi 31F4A040A005 с фрикционными накладками на штоках [8]. Фрикционные накладки материала Арголон-ТХ были выбраны из-за их коэффициента трения, равного 0,4, и линейного износа, который составляет до 5,5 мкм/торм [13].

Дополнительно на стенде был установлен стандартный пневмоцилиндр Camozzi 40M2L050A0400, имеющий длину хода 400 мм и диаметр поршня 50 мм, что позволяло моделировать внешние нагрузки на привод. Для верификации работоспособности и точности показаний струйного датчика был применён метод проливки с использованием датчика расхода Camozzi MF4008-10-R-BV-A, расположенного после исследуемого элемента, и двух датчиков давления Camozzi SWCN-P10-P3-2, размещённых перед и после этого элемента. Проведённые испытания струйного датчика продемонстрировали высокую надёжность и стабильность работы в различных эксплуатационных режимах.

Для проливки использовался датчик расхода модели Camozzi MF4008-10-R-BV-A, обладающий следующими техническими характеристиками: аналоговый выход 0,5–4,5 В; измеряемая величина — объемный расход; начальное значение диапазона измерения расхода — 0 л/мин; конечное значение диапазона измерения расхода — 10 л/мин; точность (1,5+0,2FS/MV) %; рабочее давление — 0–5 бар. Для испытаний также были задействованы датчики давления модели Camozzi SWCN-P10-P3-2, которые имеют следующие технические характеристики: максимальное давление измерения — 10 бар; минимальное давление измерения — 1 бар; перепад давления измерения — 0,01 бар; максимальная погрешность — не более 2,01 %; коэффициент масштабирования — 1,543. Дополнительно для обеспечения точности измерений и контроля давления в различных узлах привода были использованы манометры Camozzi M043R-12. Экспериментальный стенд был оснащён современным электронным блоком управления, в который входил микроконтроллер модели Giga Device GD32F103VET6. Он отвечал за сбор и обработку данных со всех датчиков пневматической системы, а также за управление пневматическими распределителями. Для повышения точности позиционирования исполнительного механизма использовался энкодер модели New Hong OVW6-10-2HC, обладающий следующими техническими параметрами [21]: питание — DC 5–12 В, 12–24 В; частота отклика — 0–100 кГц; ток потребления — 80 мА. Все данные от датчиков давления и энкодера регистрировались в системе с использованием протокола Modbus [22]. Сбор информации со всех измерительных устройств осуществлялся персональным компьютером, синхронизированным с микроконтроллером через интерфейс модели W5500.

Контроллер DD1 взаимодействовал с системой, формируя управляющие сигналы для электромагнитных реле через транзисторный блок модели Unisonic Technologies ULN2003. Это обеспечивало точное и надёжное управление электромагнитами пневмораспределителей, а также поддержание заданных параметров работы привода в различных режимах эксплуатации [23].

Рис. 2. Научно-исследовательский комплекс:

1 — энергическая подсистема; 2 — устройства управления приводом; 3 — основной пневмоцилиндр длинноходовых перемещений с нагружателем; 4 — система управления в виде струйного датчика и внешнего тормозного устройства; 5 — электрическая подсистема; 6 — персональный компьютер

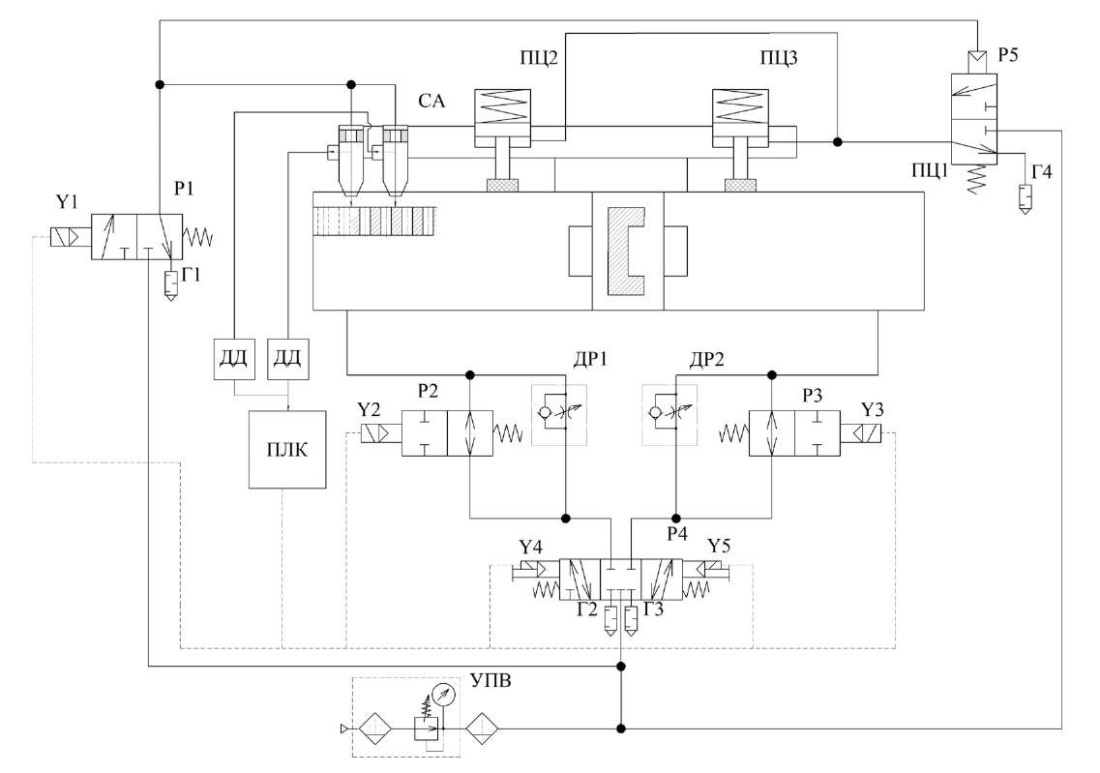

На рис. 3 представлен внешний вид научно-исследовательского комплекса. Принцип его функционирования описан в работах [8][20] и др. Система управления данного комплекса состоит из бесконтактного струйного датчика и внешнего тормозного устройства.

Бесконтактный струйный датчик передает информацию о текущем положении исполнительного механизма пневмоцилиндра, осуществляет переключения управлений привода на его замедление и точную остановку.

Внешнее тормозное устройство осуществляет работу по фиксации исполнительного механизма пневмопривода при его стоянке и точной остановке в заданной координате, когда исполнительный механизм переходит на скорость позиционирования.

Рис. 3. Пневматическая схема научно-исследовательского комплекса:

ПЦ1 — пневмоцилиндр с длинными ходами; ПЦ2 и ПЦ3 — пневмоцилиндры внешней тормозной системы; СА — сопловый аппарат; Р1 —распределитель управления подачей на датчик; Р2; Р3 —распределители замедления; Р4 —управляющий распределитель; Р5 — распределитель управления внешним тормозным устройством; Г1–Г4 — пневматические глушители; ДД — датчик давления; ПЛК — программируемый логический контроллер; ДР1 и ДР2 — дроссели управления скоростью перемещения ПЦ1; УПВ — устройство подготовки воздуха [4][6]

Экспериментальные исследования проводились при следующих условиях:

- максимальная скорость перемещения Vмакс = 0,26 м/c;

- давление в пневмосистеме привода рм = 6 бар;

- максимальная длина хода бесштокового пневмоцилидра L = 400 мм;

- масса перемещаемой нагрузки Мпр1 = 10, 30, 60 кг;

- координата остановки позиционирования (длина рабочего хода) Lпз = 150, 250, 350 мм;

- скорость позиционирования Vпз = 0,025–0,04 м/с.

В ходе проведения натурного эксперимента были исследованы:

- траектории перемещения исполнительного длинноходового пневмопривода: разгон и движение с установившейся максимальной скоростью; замедление скорости перемещения до скорости позиционирования; движение со скоростью позиционирования и останов в заданной координате;

- быстродействие длинноходового пневмопривода и его компонентов, что включает время разгона привода; продолжительность позиционного этапа и определение точности достижения заданного конечного положения;

- влияние внешней нагрузки и длины перемещения на скорость и точность позиционирования.

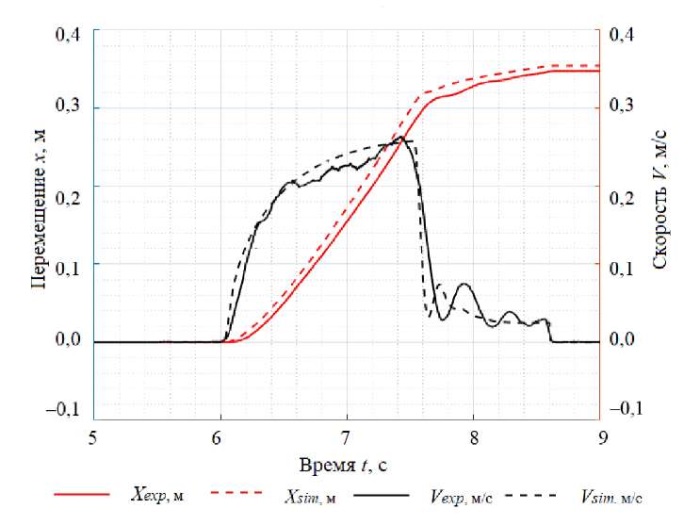

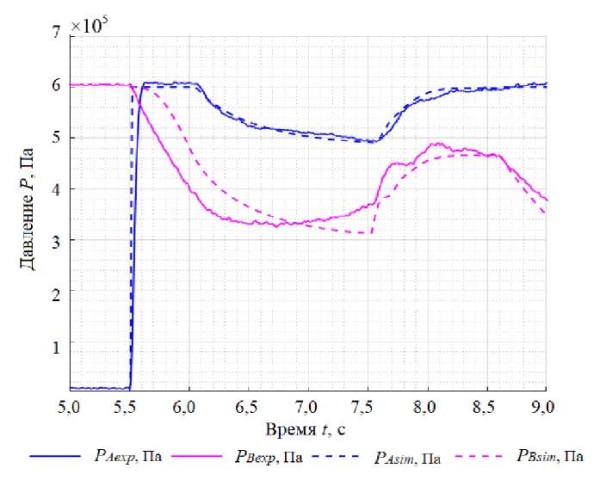

Результаты исследования. Графики перемещения силовых элементов привода, их скорости, а также зависимости давления воздуха в пневмосистеме привода, в сравнении с полученными в ходе моделирования графиками одноимённых параметров привода, представлены на рис. 4–6.

Рис. 4. Графики изменения во времени скорости и координаты перемещения исполнительного механизма исследуемого пневмопривода от времени:

Xexp, Vexp — перемещение и скорость, полученная экспериментально, соответственно;

Xsim, Vsim — перемещение и скорость, полученная в ходе проведенного математического моделирования, соответственно

Рис. 5. График изменения во времени давления воздуха в напорной и сливной полостях исследуемого пневмопривода:

РА exp, Р Bexp —давление рабочего газа в напорной и сливной полостях, полученные экспериментально, соответственно;

PAsim, PBsim —давление газа в напорной и сливной полостях, полученные в ходе математического моделирования, соответственно

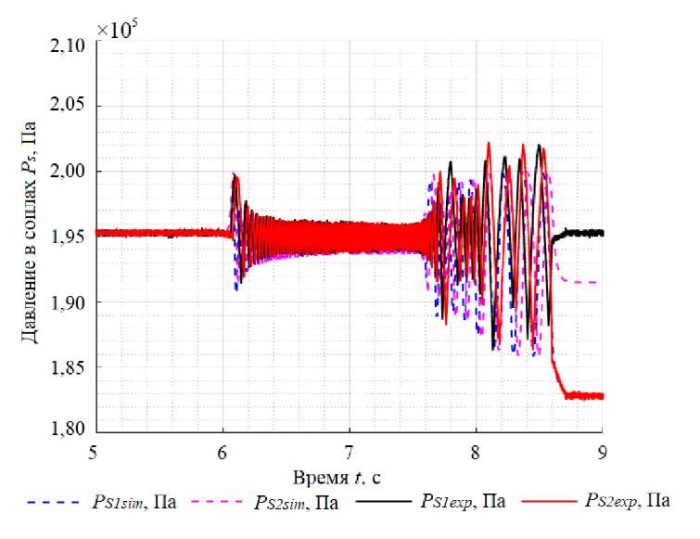

Рис. 6. График изменения во времени давления газа в сопловых аппаратах бесконтактного струйного датчика:

PS 1 exp, PS 2 exp — давление газа в сопловом аппарате 1 и 2, полученное экспериментально, соответственно;

PS 1 sim, PS 2 sim —давление в сопловом аппарате 1 и 2, полученное в ходе математического моделирования, соответственно

Максимальное расхождение результатов экспериментальных данных с данными математического моделирования (рис. 4–6) не превышает 18 %, что подтверждает достоверность результатов исследования [24].

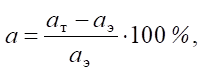

Расхождение результатов исследования определялось для всех полученных данных (рис. 4–6) по следующей формуле [25]:

(1)

(1)

где aэ — данные, полученные в ходе экспериментального исследования (перемещение, скорость, давления), aт — данные, полученные в результате теоретического исследования [26].

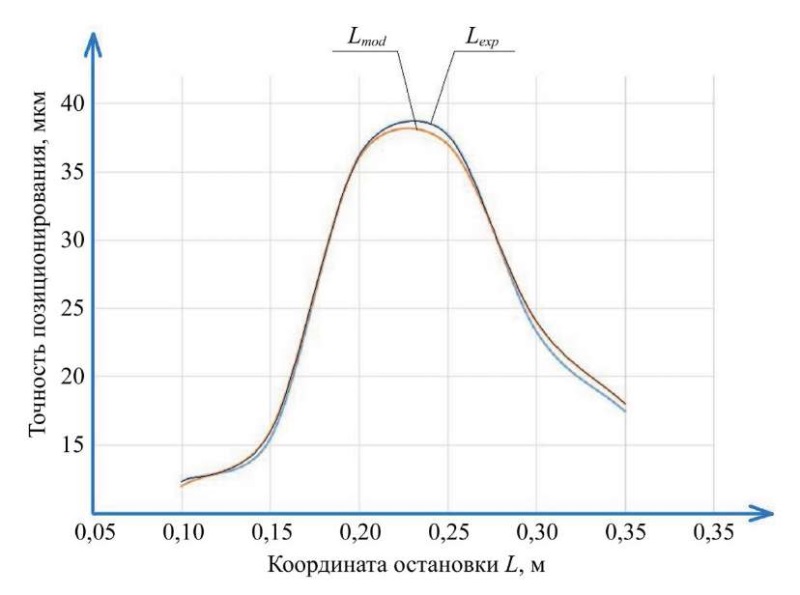

На рис. 7 и 8 подписи «Lexp» и «Lmod» обозначают осциллограммы, полученные в результате натурного и вычислительного экспериментов, соответственно.

Рис. 7. Влияние массы М перемещаемой конструкции на величину точности позиционирования пневмопривода:

Lexp — результат, полученный в ходе натурного эксперимента;

Lmod — результат, полученный в ходе математического моделирования

На рис. 7 представлен результат исследования влияния массы М перемещаемой конструкции на величину точности позиционирования пневмоцилиндра.

Исследования продемонстрировали, что точность позиционирования привода зависит от массы перемещаемого объекта. При увеличении массы с 10 до 30 кг точность позиционирования снизилась в 1,47 раза, а при увеличении массы до 60 кг точность ухудшилась по сравнению с массой 10 кг в 1,37 раза.

Рис. 8. Влияние длины рабочего хода привода на величину точности его позиционирования:

Lexp — результат, полученный в ходе натурного эксперимента,

Lmod — результат, полученный в ходе математического моделирования

На рис. 8 представлен результат исследования влияния координаты остановки исполнительного элемента привода на точность его позиционирования при одинаковой максимальной скорости перемещения. Установлено, что точность позиционирования привода зависит от длины его рабочего хода до полной остановки (координаты остановки): при изменении координаты остановки с 0,1 м до 0,22 м точность позиционирования ухудшилась в 3,2 раза, а при изменении координаты остановки с 0,22 м до 0,35 м точность позиционирования возросла в 2,2 раза. Это связано с тем, что во время работы привода создается противодавление в воздушной полости пневмоцилиндра при приближении поршня к крайним его стенкам (причем, чем ближе к стенке, тем давление больше) [27]. Противодавление дополнительно увеличивается также и при дросселировании за счёт сужения проходного сечения каналов отверстий, предназначенных для нагнетания и стравливания газа [28]. Сужение проходных сечений каналов приводит к торможению потоков газа [29]. Это наблюдается при перемещении исполнительного механизма привода со скоростью позиционирования [30].

Обсуждение. Проведенные экспериментальные исследования позволили достичь хороших результатов в области разработки длинноходовых пневмоприводов. Успешная верификация математической модели подтверждает корректность теоретических исследований, выполненных в предыдущих работах [8][19].

Достигнутая точность позиционирования привода составляет 77 мкм на дистанции свыше трех метров. Этот показатель существенно превосходит аналогичные результаты, представленные в работах [13][15], что демонстрирует высокий потенциал разработанной конструкции, так как экономическая эффективность предложенного решения обусловлена отсутствием электронной компонентной базы в системе управления [31]. Это не только снижает первоначальные затраты на производство, но и существенно упрощает техническое обслуживание привода в процессе эксплуатации [32]. Сравнительный анализ с существующими разработками [2][13] подтверждает превосходство разработанной системы по критерию затрат.

Заключение. Основные результаты данного исследования следующие:

- проведена экспериментальная верификация результатов математического моделирования позиционного длинноходового бесштокового пневмопривода. Максимальная погрешность исследований составила 18 %, что подтверждает адекватность математической модели и её возможность применения для инженерных расчетов.

- выявлены ключевые факторы, определяющие точность позиционирования привода: при увеличении перемещаемой массы с 10 до 60 кг точность позиционирования снижается на 40 %. Также установлено значительное влияние положения поршня пневмоцилиндра в крайних позициях на точность позиционирования, что приводит к ухудшению точности до четырех раз в центральных положениях из-за возникновения противодавления в сливной полости при достижении скорости позиционирования.

Проведенные исследования подтвердили эффективность разработанных решений для длинноходового бесштокового пневмопривода.

Практическая значимость исследования определяется возможностью применения полученных результатов при создании высокоточных длинноходовых механизмов в различных отраслях промышленности [33]. Разработанная конструкция может быть использована в автоматизированных производственных линиях, робототехнических комплексах и других областях, где требуется точное позиционирование на значительных расстояниях.

Перспективными направлениями дальнейших исследований являются оптимизация параметров управляющей системы для достижения еще более высокой точности позиционирования, а также разработка методик расчета позиционных длинноходовых пневмоприводов.

Список литературы

1. Hongwei Zhu, Zhiwen Wang, Hu Wang, Zecheng Zhao, Wei Xiong. Leakage Fault Diagnosis of Two Parallel Cylinders in Pneumatic System with a Minimal Number of Sensors. Electronics. 2023;12(15):3261. https://doi.org/10.3390/electronics12153261

2. Ракуленко C.В. Гидропривод зависимой подачи инструмента (на примере мобильной буровой машины). Дис. канд. техн. наук. Ростов-на-Дону: Донской государственный технический университет; 2019. 165 с.

3. Mosadegh B, Polygerinos P, Keplinger C, Wennstedt S, Shepherd RF, Gupta U, et al. Pneumatic Networks for Soft Robotics that Actuate Rapidly. Advanced Functional Materials. 2014;24(15):2163–2170. https://doi.org/10.1002/adfm.201303288

4. Thanh Nguyen Truong, Anh Tuan Vo, Hee-Jun Kang. A Backstepping Global Fast Terminal Sliding Mode Control for Trajectory Tracking Control of Industrial Robotic Manipulators. IEEE Access. 2021;9:31921-31931. https://doi.org/10.1109/ACCESS.2021.3060115

5. Yilmaz BM, Tatlicioglu E, Savran A, Alci M. Self-Adjusting Fuzzy Logic Based Control of Robot Manipulators in Task Space. IEEE Transactions on Industrial Electronics. 2021;69:1620–1629. https://doi.org/10.1109/TIE.2021.3063970

6. Jihong Wang, Tim Gordon. Energy Optimal Control of Servo-Pneumatic Cylinders through Nonlinear Static Feedback Linearization. Journal of Dynamic Systems, Measurement, and Control. 2012;134(5):051005. https://doi.org/10.1115/1.4006084

7. Fracczak L, Nowak M, Koter K. Flexible Push Pneumatic Actuator with High Elongation. Sensors and Actuators A: Physical. 2021;321:112578. https://doi.org/10.1016/j.sna.2021.112578

8. Коротыч Д.А., Сидоренко В.С., Приходько С.П. Исследование динамических характеристик автоматизированного позиционного длинноходового пневмопривода технологического оборудования. Advanced Engineering Research (Rostov-on-Don). 2023;23(3):283–295. https://doi.org/10.23947/2687-1653-2023-23-3-283-295.

9. Kurmyshev E, Jiménez M, Castaneda C. Experimental Study of Double-Acting Cylinder. Experimental Techniques. 2020;44(2):355–367. https://doi.org/10.1007/s40799-020-00359-8

10. Шилин Д.В. Повышение точности позиционирования каретки бесштокового пневмоагрегата. Дис. канд. техн. наук. Москва: Национальный исследовательский университет «МЭИ»; 2016. 257 с.

11. Urrea C, Kern J, Alvarado J. Design and Evaluation of a New Fuzzy Control Algorithm Applied to a Manipulator Robot. Applied Sciences. 2020;10(21):7482. https://doi.org/10.3390/app10217482

12. Behrouz Najjari, Masoud Barakati S, Ali Mohammadi, Mohammad Javad Fotuhi, Saeid Farahat, Mohammad Bostanian. Modelling and Controller Design of Electro-Pneumatic Actuator Based on PWM. International Journal of Robotics and Automation (IJRA). 2012;1(3):125–136.

13. Дао Тхе Ань. Позиционный пневмопривод повышенного быстродействия и точности. Дисс. канд. техн. наук. Ростов-на-Дону: Донской государственный технический университет; 2016. 206 c.

14. Mobayen S, Mofid O, Din SU, Bartoszewicz A. Finite-Time Tracking Controller Design of Perturbed Robotic Manipulator Based on Adaptive Second Order Sliding Mode Control Method. IEEE Access. 2021;9:71159–71169. https://doi.org/10.1109/ACCESS.2021.3078760

15. Чаплыгин Э.И., Дьячков Е.А., Горюнов В.А., Бурков Ю.Г. Струйное устройство позиционирования привода возвратно-поступательного движения. Патент РФ № RU 2352973 C1. 2009. 6 с. URL: https://patents.s3.yandex.net/RU2352973C1_20090420.pdf (дата обращения: 20.06.2025).

16. Bae Hyo-Jeong, Jin Maolin, Suh Jinho, Lee Jun Young, Chang Pyung-Hun, Ahn Doo-sung. Control of Robot Manipulators Using Time-Delay Estimation and Fuzzy Logic Systems. Journal of Electrical Engineering and Technology. 2017;12(3):1271–1279. http://doi.org/10.5370/JEET.2017.12.3.1271

17. Obukhova EN, Popov AN. Synergetic Synthesis of Nonlinear Adaptive Control for Pneumatic Drives. In: Proc. IV International Conference on Control in Technical Systems (CTS). New York City: IEEE; 2021. P. 45–48. https://doi.org/10.1109/CTS53513.2021.9562786

18. Shenglin Mu, Seigo Goto, Satoru Shibata, Tomonori Yamamoto. Intelligent Position Control for Pneumatic Servo System Based on Predictive Fuzzy Control. Computers and Electrical Engineering. 2019;75:112–122. https://doi.org/10.1016/j.compeleceng.2019.02.016

19. Novoselov OG, Sabitov LS, Sibgatullin KE, Sibgatullin ES, Klyuev AV, Klyuev SV, et al. Method for Calculating the Strength of Massive Structural Elements in the General Case of Their Stress-Strain State (Parametric Equations of the Strength Surface). Construction Materials and Products. 2023;6(2):104–120. https://doi.org/10.58224/2618-7183-2023-6-2-104-120

20. Коротыч Д.А., Сидоренко В.С., Приходько С.П. Струйная позиционная пневматическая система привода длинноходовых установочных координатных перемещений. Патент РФ № RU 2802568 C1. 2023. 10 с. URL: https://patentimages.storage.googleapis.com/f5/07/6c/7d26ddebc8dd07/RU2802568C1.pdf (дата обращения: 20.06.2025).

21. Božek P, Nikitin Yu. The Development of an Optimally-Tuned PID Control for the Actuator of a Transport Robot. Actuators. 2021;10(8):195. https://doi.org/10.3390/act10080195

22. Hailin Sun, Longlong Gao, Zhixin Zhao, Baoren Li. Finite-Time Active Disturbance Rejection Control for High-Pressure Pneumatic Servo System Subject to Matched and Mismatched Disturbances. In: Proc. 9th International Conference on Fluid Power and Mechatronics (FPM). New York City: IEEE; 2023. P. 1–7. https://doi.org/10.1109/FPM57590.2023.10565461

23. Weiping Hu, Rahim Mutlu, Weihua Li, Gursel Alici. A Structural Optimisation Method for a Soft Pneumatic Actuator. Robotics. 2018;7(2):24. https://doi.org/10.3390/robotics7020024

24. Галлямов Ш.Р., Стариков К.В., Целищев В.А. Экспериментальное исследование характеристик пневмопривода FESTO с пропорциональным распределителем расхода. Вестник Уфимского государственного авиационного технического университета. 2011;15(1):26–33. URL: http://journal.ugatu.su/index.php/Vestnik/article/view/900 (дата обращения: 20.06.2025).

25. Novoselov OG, Sabitov LS, Sibgatullin KE, Sibgatullin ES, Klyuev AS, Klyuev SV, et al. Method for Calculating the Strength of Massive Structural Elements in the General Case of Their Stress-Strain State (Kinematic Method). Construction Materials and Products. 2023;6(3):5–17. https://doi.org/10.58224/2618-7183-2023-6-3-5-17

26. Vardhan Alok, Dasgupta Kaustubh, Mishra Santosh. Dynamic Analysis of a Closed-Circuit Hydraulic Drive System Used in the Rotary Head of Blasthole Drilling Machine Using MATLAB–Simulink Environment. Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering. 2018;233(6):702–719. https://doi.org/10.1177/0959651818808870

27. Abela K, Refalo P. Analysis of Pneumatic Parameters to Identify Leakages and Faults on the Demand Side of a Compressed Air System. Cleaner Engineering and Technology. 2022;6:100355. https://doi.org/10.1016/j.clet.2021.100355

28. Дао Тхе Ань, Сидоренко В.С., Дымочкин Д.Д. Исследование точности позиционирования автоматизированного пневмопривода с внешним тормозным устройством. Вестник Донского государственного технического университета. 2015;15(4):46–53. https://doi.org/10.12737/16077.

29. Grishchenko VI, Kilina MS, Dolgov GA. Mathematical Model of Hydraulic Shock Absorber with Feedback. In: Radionov AA, Gasiyarov VR (eds). Proc. 6th International Conference on Industrial Engineering. Lecture Notes in Mechanical Engineering. Cham: Springer; 2021. P.1262–1270. https://doi.org/10.1007/978-3-030-54817-9_147

30. Lemeshko M, Molev M, Golovin I. Hydraulic Technological Machines with Adaptive Drive Structure. MATEC Web of Conferences. 2018;224:02087. https://doi.org/10.1051/matecconf/201822402087

31. Ling Zhao, Shaomeng Gu, Jinhui Zhang, Sihang Li. Finite-Time Trajectory Tracking Control for Rodless Pneumatic Cylinder Systems with Disturbances. IEEE Transactions on Industrial Electronics. 2022;69(4):137–4147. https://doi.org/10.1109/TIE.2021.3071707

32. Haili Li, Jiantao Yao, Pan Zhou, Xinbo Chen, Yundou Xu, Yongsheng Zhao. High-Force Soft Pneumatic Actuators Based on Novel Casting Method for Robotic Applications. Sensors and Actuators A: Physical. 2020;306:111957. https://doi.org/10.1016/j.sna.2020.111957

33. Xiaoqian Chen, Xiang Zhang, Yiyong Huang, Lu Cao, Jinguo Liu. A Review of Soft Manipulator Research, Applications, and Opportunities. Journal of Field Robotics. 2022;39(3):281–311. https://doi.org/10.1002/rob.22051.

Об авторе

Д. А. КоротычRussian Federation

Даниил Андреевич Коротыч, старший преподаватель кафедры «Гидравлика, гидропневмоавтоматика и тепловые процессы»

344003, г. Ростов-на-Дону, пл. Гагарина, 1

Scopus ID: 57222140590

ResearcherID IIU-3108-2023

В статье экспериментально подтверждена адекватность модели длинноходового бесштокового пневмопривода с максимальной погрешностью 18 %. Проведены натурные испытания с оригинальной системой управления на базе струйного датчика и внешнего тормоза. Показано, что увеличение массы от 10 до 60 кг снижает точность позиционирования на 40 %. Установлено сильное влияние координаты остановки на точность из‑за противодавления в сливной полости. Полученные решения обеспечили точность 77 мкм на дистанции свыше трёх метров при экономичной схеме управления.

Рецензия

Для цитирования:

Коротыч Д.А. Экспериментальное исследование точности позиционирования автоматизированного длинноходового бесштокового пневмопривода. Advanced Engineering Research (Rostov-on-Don). 2025;25(3):197-207. https://doi.org/10.23947/2687-1653-2025-25-3-197-207. EDN: DFVDDQ

For citation:

Korotych D.A. Experimental Study on Positioning Accuracy of an Automated Long-Stroke Rodless Pneumatic Actuator. Advanced Engineering Research (Rostov-on-Don). 2025;25(3):197-207. https://doi.org/10.23947/2687-1653-2025-25-3-197-207. EDN: DFVDDQ

JATS XML